ИЗМЕРИТЕЛИ, КРУТЯЩЕГО МОМЕНТА

Измерителем крутящего момента (ИКМ) называется устройство, обычно включаемое в конструкцию редуктора ТВД и обеспечивающее измерение величины крутящего момента, передаваемого редуктором на воздушный винт. В ТВД, особенно работающих при постоянных оборотах на всех режимах, по замеренной величине крутящего момента можно не только определить мощность двигателя, но и судить о режиме его работы и обеспечивать наиболее полное использование технических возможностей данного двигателя в процессе его эксплуатации.

Знание величины крутящего момента позволяет исключить перегрузку двигателя и редуктора яри взлете и в полете на малых высотах с большими скоростями. Это особенно важно для высотных ТВД с ограничением мощности по прочности редуктора. Используя ИКМ, можно поддерживать работу двигателя на экономичном режиме в соответствии с его высотно-скоростными характеристиками и обеспечивать своевременное флюгирование винта при аварии или выключении двигателя в полёте из-за падения тяги ниже установленного аварийного значения.

Работа ИКМ основана или на принципе измерения величины реакции от зацепления шестерен, или на принципе измерения угла закрутки на каком-либо участке одного из валов редуктора двигателя.

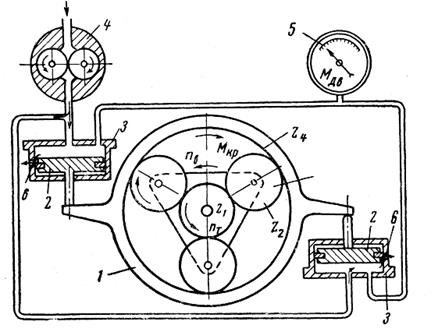

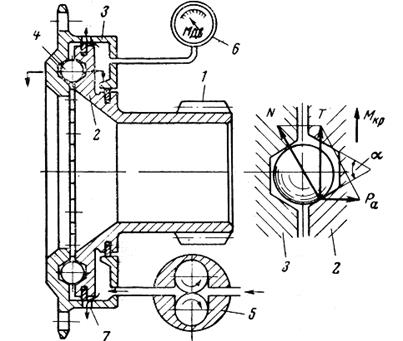

Так, в планетарном редукторе с цилиндрическими шестернями применяется ИКМ рычажного типа с проточными гидравлическими датчиками (рис.5.1.).

В этом ИКМ крутящий момент Мкр, действующий на зубчатый венец центральной неподвижной шестерни внутреннего зацепления редуктора, уравновешивается моментом от сил давления масла на поршни 2 гидравлических датчиков. Масло в полости над поршнями гидравлических датчиков подводится от специального нагнетающего маслонасоса ИКМ 4.

В случае увеличения крутящего момента возрастают нагрузки на поршни гидравлических датчиков со стороны рычагов неподвижной шестерни 1, вызывая перемещение поршней 2, прикрытие сливных отверстий 6 и повышение давления масла в полостях над поршнями.

Перемещение поршней и увеличение давления в надпоршневых полостях будет происходить до тех пор, пока нагрузки на поршни со стороны масла не уравновесятся усилиями со стороны шестерни. Увеличенному крутящему моменту будут соответствовать новые равновесные положения поршней и повышенное давление масла в надпоршневых полостях.

Рис.5.1 Схема рычажного ИКМ с гидравлическими датчиками, установленными между корпусом и венцом неподвижной шестерни планетарного редуктора: 1 — неподвижная центральная шестерня; 2 — поршни; 3 — цилиндры; 4 — маслонасос; 5 – манометр; 6 — отверстия для слива масла

В этой схеме давление масла в надпоршневых полостях датчиков ИКМ пропорционально передаваемому крутящему моменту:

В случае, постоянных оборотов на всех рабочих режимах мощность, передаваемая на винт, также пропорциональна давлению масла в датчиках ИКМ:

Давление масла в датчиках ИКМ измеряется манометром или каким-либо другим прибором, указатель которого установлен в кабине экипажа самолета. Шкала указателя давления градуируется в единицах измерения крутящего момента (кГ·м) или непосредственно в единицах измерения мощности (л. с.), если число оборотов на всех рабочих режимах поддерживается постоянным.

В существующих конструкциях число гидравлических датчиков колеблется от двух до восьми. Чем меньше число датчиков, тем больше потребный диаметр их поршней и потребное рабочее давление масла.

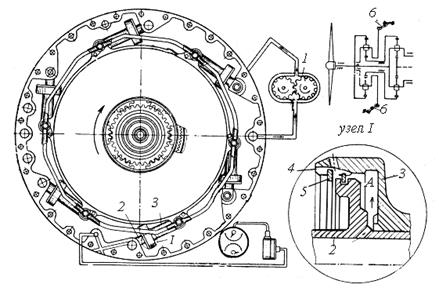

В замкнутом дифференциальном редукторе для привода одиночного винта гидравлические датчики ИКМ поставлены в качестве связи корпуса промежуточных шестерен в звене замыкания (корпуса перебора) с корпусом редуктора (рис.5.2).

Под действием крутящего момента, воспринимаемого корпусом перебора, возникает сила P, стремящаяся переместить цилиндры 3, закрепленные на корпусе перебора, навстречу поршням 2, закрепленным на корпусе редуктора. Величина этой силы равна

где Mkp — крутящий момент, передаваемый корпусом перебора на корпус редуктора; Р — сила, приходящаяся на один датчик; n— число датчиков.

При перемещении цилиндров навстречу поршням поршневое кольцо перекрывает канавку 4 и сброс масла из полости А уменьшается. Давление масла, подводимого от насоса 1 ИКМ, повышается до тех пор, пока сила Р не уравновесится давлением масла в полости А..

Для обеспечения падежной работы редуктора при отсутствии давления масла или при резком уменьшении крутящего момента в датчике ИКМ устанавливается ограничитель перемещения поршня в виде упорного разжимного кольца 5.

Рис.5.2. Схема ИКМ с гидравлическими датчиками, установленными между корпусом редуктора и корпусом перебора звена замыкания дифференциального замкнутого редуктора для привода одиночного винта: 1 — маслонасос; 2 — поршень; 3 —цилиндр; 4 — канавка; 5 — кольцо, ограничивающее ход поршня; 6 - датчики

В рассмотренных схемах ИКМ датчики одновременно служат гидравлическими демпферами крутильных колебаний системы винт — редуктор — ротор двигателя и способствуют более равномерному распределению нагрузки в зацеплениях зубьев шестерен и по осям сателлитов.

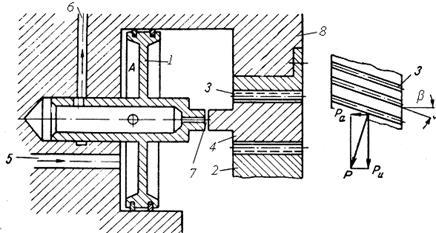

Датчик гидравлического типа можно использовать и в ИКМ редуктора с планетарной передачей. Для этого, на внешней цилиндрической поверхности неподвижной шестерни 4, выполняются косые шлицы 3, которыми она свободно входит в шлицевой промежуточный венец, жестко закрепленный в корпусе редуктора 9 (рис.5.3).

При передаче крутящего момента от ведущей шестерни 2 на шестерню 4 зубчатой передачей 7 в шлицевом соединении 3 возникает осевая сила  , которая перемещает шестерню 2 в осевом направлении перекрывает канал 8 давление в полости А, над поршнем 1, повышается уравновешивая осевую силу

, которая перемещает шестерню 2 в осевом направлении перекрывает канал 8 давление в полости А, над поршнем 1, повышается уравновешивая осевую силу  .

.

Величина осевой силы

относительно мала, что позволяет уменьшить размеры поршней датчиков или их число, или же снизить давление масла в системе ИКМ.

Рис.5.3 Схема ИКМ с гидравлическими датчиками для планетарного редуктора: 1- поршень; 2- ведущая шестерня; 3- косые шлицы; 4- неподвижная шестерня; 5- канал подвода масла; 6- канал слива масла; 7- цилиндрическая зубчатая передача; 8- регулировочный канал; 9 - корпус

К недостаткам такого ИКМ относится, заметное отрицательное влияние сил трения в шлицах при осевом перемещении на точность измерения крутящего момента.

Гидравлический датчик проточного типа используется также в ИКМ с шариковой муфтой, связывающей неподвижную шестерню с корпусом редуктора (рис.5.4).

В ИКМ данного типа крутящий момент с неподвижной шестерни редуктора передается на шарики 4, расположенные в конических лунках. При этом от окружных усилий  возникают нормальные силы

возникают нормальные силы  , перемещающие поршень 2 вправо. Перемещаясь, поршень перекрывает отверстие слива 7, и рабочее давление в полости над поршнем, уравновешивающее осевую силу, растет пропорционально росту осевого усилия, а следовательно, и крутящего момента.

, перемещающие поршень 2 вправо. Перемещаясь, поршень перекрывает отверстие слива 7, и рабочее давление в полости над поршнем, уравновешивающее осевую силу, растет пропорционально росту осевого усилия, а следовательно, и крутящего момента.

В процессе работы возможен наклеп и износ поверхностей, соприкасающихся с шариком, и, какследствие, изменение тарировочной характеристики ИКМ. Если в редукторе отсутствуют неподвижные шестерни или какое-либо другое неподвижное звено как, например, в дифференциальном редукторе для привода двух соосных винтов (рис.3.8), то рассмотренные датчики ИКМ использовать невозможно.

Рис.5.4. Схема ИКМ с шариковой муфтой и гидравлическим датчиком:: 1- неподвижная шестерня; 2- поршень; 3 - цилиндр; 4 - шарик в конической лунке; 5 – маслонасос; 6 - манометр; 7 – отверстие для слива масла

В таких редукторах используется принцип измерения крутящего момента, основанный на измерении угла закрутки на каком-либо участке одного из валов редуктора, т.е. с помощью так называемых торсионных ИКМ. Связь между углом закрутки φ на участке вала длиной l и крутящим моментам Мкр следующая:

.

где G — модуль сдвига материала вала;

Iр — полярный момент инерции сечения вала.

Торсионные ИКМ бывают трех типов:

1. гидравлические, в которых деформация кручения вала используется для дросселирования отверстия слива масла из полости высокого давления датчика;

2. электромеханические, в которых деформация кручения преобразуется в осевые перемещения механизма следящей системы с регистрацией их индуктивным датчиком линейных перемещений;

3. электрические, в которых измерение величины крутящего момента осуществляется путем замера малых перемещений, вызванных закруткой вала.

В гидравлическом торсионном ИКМ (рис.5.5), так же как в ИКМ рассмотренных ранее схем, для измерения крутящего момента используется гидравлическая система.

Рис.5.5. Схема гидравлического торсионного ИКМ: 1— ведущая шестерня; 2 — корпус ИКМ; 3, 6 — штифты; 4 — валик; 5 — переходная муфта; 7 — подшипник; 8 — втулка с лопастями; 9 — щель для отвода масла

В ведущей шестерне 1, выполненной за одно целое с ведущим валом-рессорой, помещен корпус ИКМ 2, который, фиксируется в ней в окружном направлении штифтами, а в осевом направлении — разжимным кольцом.

В заднем конце ведущего вала-рессоры с помощью муфты 5 и радиальных штифтов 6 закреплен валик 4, на переднем конце которого закреплена втулка 8 с двумя радиальными лопастями

Лопасти располагаются в прорезях корпуса 2. Валик 4 центрируется относительно ведущего вала шариковыми подшипниками 7.

Под действием передаваемого крутящего момента ведущий вал-рессора закручивается относительно валика 4, вследствие чего между лопастями втулки 8 и выступами корпуса ИКМ устанавливается соответствующий зазор 9, величина которого определяет расход масла и давление его в полости подвода Б. Давление масла, пропорциональное передаваемому крутящему моменту, замеряется манометром ИКМ.

Чтобы исключить влияние на показания ИКМ утечек масла в магистралях от насоса до ИКМ, а также изменения температуры масла и производительности насоса при изменении давления, на входе в ИКМ устанавливается специальный регулятор подачи масла (на схеме не показан).

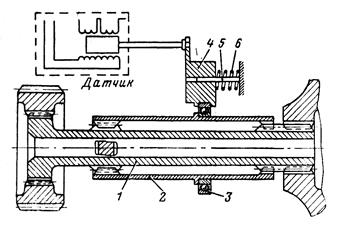

На рис. 5.6 приведена схема торсионного ИКМ, в которой крутящий момент определяется при помощи электромеханической следящей системы.

Рис.5.6 Схема торсионного ИКМ с электрической следящей системой:1-вал, 2-втулка, 3-подшипник, 4-траверса, 5-направляющая, 6-пружина

На ведущем валу 1 на шлицах установлена втулка 2, причём шлицы 8 прямые, а шлицы 9 винтовые. При закрутке вала от передаваемого крутящего момента в винтовых шлицах, возникает осевая сила, которая перемешает в осевом направлении втулку 2. осевое перемещение втулки 2 через подшипник 3 передается на электромеханическую систему, состоящую из траверсы 4 пружины 6, направляющей 5 и электромагнитного датчика перемещений 7.

Однако электромеханические и электрические ИКМ требуют применения сложной измерительной и регистрирующей аппаратуры (датчиков, усилителей, токосъемников и др.) сложны в доводке и в конструктивном оформлении и пока широкого применения не получили.

Дата добавления: 2019-09-30; просмотров: 2540;