Зубчатые цилиндрические и конические колеса

Цилиндрические передачи нашли широкое применение в конструкции всех ступеней многоступенчатых авиационных редукторов. В большинстве выполненных конструкций это прямозубые передачи.

Высоконагруженные передачи имеют угол зацепления atw, превышающий 20°, что увеличивает толщину масляной пленки в зоне контакта зубьев, изгибную и контактную прочность, стойкость против заедания зубьев. Изготовление зубчатых колес таких передач идет с применением исходного производящего контура (ИПК) с профильными углами  = 23; 25; 28°, а также смещения инструмента при нарезании зубчатых колес.

= 23; 25; 28°, а также смещения инструмента при нарезании зубчатых колес.

Применение ИПК с  = 18° и специально подобранного смещения режущего инструмента позволяет получить передачи с коэффициентом перекрытия еа = 2,05 в широком диапазоне изменения числа зубьев 25 < z < 65. Такие передачи испытывают небольшие вибрационные нагрузки, что значительно увеличивает их работоспособность.

= 18° и специально подобранного смещения режущего инструмента позволяет получить передачи с коэффициентом перекрытия еа = 2,05 в широком диапазоне изменения числа зубьев 25 < z < 65. Такие передачи испытывают небольшие вибрационные нагрузки, что значительно увеличивает их работоспособность.

Передаточное отношение цилиндрических передач обычно не превышает 4. При этом в выполненных конструкциях до 50 % зубчатых колес внешнего зацепления имеет число зубьев z = = 25 ... 45. У колес внутреннего зацепления z = 81 ... 127. Величина модуля т варьируется в пределах 2,25 ... 8, но чаще всего m = 3 ... 5.

Наиболее нагруженными являются зубчатые колеса последних ступеней редукторов вертолетных ГТД, работающие при окружных скоростях  = 3 ... 20 м/с, с наработкой за ресурс 5 (107 ... 108) циклов нагружения. Наименее нагруженными являются зубчатые колеса высокоскоростных передач редукторов ТВД и вертолетных ГТД, работающие при окружных скоростях

= 3 ... 20 м/с, с наработкой за ресурс 5 (107 ... 108) циклов нагружения. Наименее нагруженными являются зубчатые колеса высокоскоростных передач редукторов ТВД и вертолетных ГТД, работающие при окружных скоростях  40 ... 90 м/с, с наработкой за ресурс 109 ... 1010 циклов нагружения.

40 ... 90 м/с, с наработкой за ресурс 109 ... 1010 циклов нагружения.

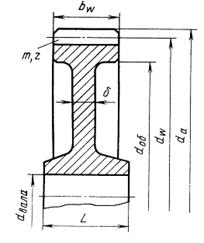

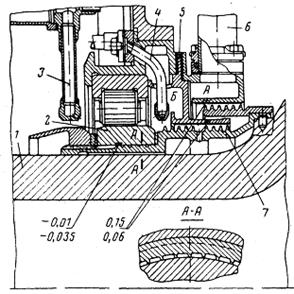

Многие конструктивные особенности зубчатых колес связаны с необходимостью, обеспечить равномерное распределение нагрузки по ширине зубчатого венца. Так, например, величина относительной ширины зубчатого венца, оцениваемая коэффициентом  (рис.4.1), определяет величину закручивания зубчатого венца под действием усилия в зацеплении. Как показывают исследования, при большой ширине зубчатого венца его закручивание приводит к значительному снижению нагрузки на зуб в сечениях венца, удаленных от полотна зубчатого колеса, и росту нагрузки в сечениях венца, примыкающих к полотну. Поэтому зубчатые колеса авиационных редукторов имеют узкий венец, и в выполненных конструкциях

(рис.4.1), определяет величину закручивания зубчатого венца под действием усилия в зацеплении. Как показывают исследования, при большой ширине зубчатого венца его закручивание приводит к значительному снижению нагрузки на зуб в сечениях венца, удаленных от полотна зубчатого колеса, и росту нагрузки в сечениях венца, примыкающих к полотну. Поэтому зубчатые колеса авиационных редукторов имеют узкий венец, и в выполненных конструкциях  = 0,08 ... 0,88, а отношение

= 0,08 ... 0,88, а отношение  , определяющее величину контактных напряжений, лежит в пределах 0,08 ... 0,45.

, определяющее величину контактных напряжений, лежит в пределах 0,08 ... 0,45.

Рис.4.1. Зубчатое колесо цилиндрической передачи

Толщина обода зубчатого колеса, влияющая на изгибную жесткость зубьев и жесткость венца, оценивается коэффициентом  , величина которого меняется в пределах (2,3 ... 6,8). Жесткость зубчатого венца зависит также и от толщины полотна

, величина которого меняется в пределах (2,3 ... 6,8). Жесткость зубчатого венца зависит также и от толщины полотна  . Обычно относительная толщина полотна оценивается коэффициентом

. Обычно относительная толщина полотна оценивается коэффициентом  , равным 0,1 ... 0,5. Размеры ступицы колеса определяются коэффициентом

, равным 0,1 ... 0,5. Размеры ступицы колеса определяются коэффициентом

, величина которого в выполненных конструкциях меняется в пределах 0,1 ... 2,3.

, величина которого в выполненных конструкциях меняется в пределах 0,1 ... 2,3.

Способ размещения зубчатых венцов относительно опор влияет на величину перекоса зубчатых венцов сопряженных колес и на равномерность распределения нагрузки. В этом смысле расположение сопряженных колес посередине между опорами наиболее благоприятно. Большая неравномерность нагрузки связана со схемой консольного расположения зубчатых колес при одностороннем подводе крутящего момента.Гораздо меньшая неравномерность получается в конструкции с консольным расположением зубчатых колес и приложением крутящего момента с разных сторон.

Все сказанное не относится к центральным колесам внешнего зацепления планетарных передач, так как при числе сателлитов >3 даже консольное расположение этих колес не приводит к перекосу зубчатого венца.

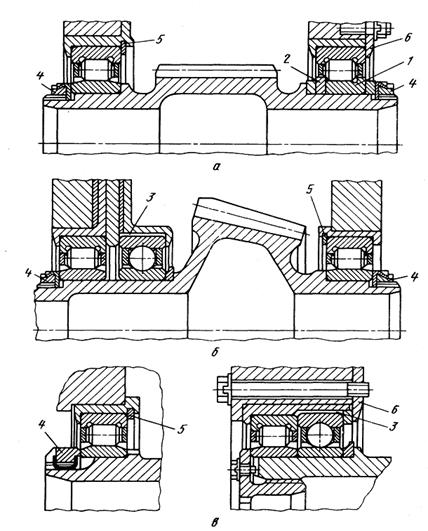

Если нет технологических ограничений, то зубчатые колеса предпочтительнее изготовлять как единое целое с полотном, ступицей и валом, так как составное колесо (рис.4.2) нуждается в элементах центровки и соединения составляющих его частей.

Рис. 4.2. Конструкция зубчатых колес: а — составное колесо с полотном коробчатой конструкции; б — центрирование колеса с помощью кольца и центрирующего пояска; д — центрирование колеса с помощью конических разрезных колец; г и в — передача крутящего момента штифтами и призонными болтами; е — фиксация плавающего зубчатого венца разрезными упругими кольцами; / — кольцо; 2 — центрирующий поясок; 3 — штифт; 4 — призонный болт; 5 — плавающий зубчатый венец; 6 — сателлит: 7 — водило: 8 — ось сателлита

Все это утяжеляет и усложняет конструкцию колес. При небольших размерах зубчатого колеса оно имеет плоское полотно постоянной толщины. В колесах большого размера полотно обычно представляет собой коническую оболочку переменной толщины с утонением к ободу. Это требуется для увеличения осевой жесткости колеса (в особенности косозубого) и увеличения частоты собственных колебаний для предотвращения опасных низкочастотных резонансов при колебаниях колес. Иногда такие колеса делают с полотном коробчатого сечения, т.е., из двух конических оболочек (см. рис.4.2, а).

Сопряжение обода с полотном делают с плавным переходом радиусом, соизмеримым с шириной обода колеса. Широкий обод колеса обычно выполняется с утолщениями по торцам, служащими для уменьшения поводки зубчатого венца при химико-термической обработке и уменьшения деформации зуба при нагружении (см. рис.4.2,д).

В случае необходимости зубчатые колеса делают составными. При этом особое внимание уделяется оформлению фланцевых соединений составного колеса. Для косозубых колес стык фланцев осуществляется так, чтобы осевая нагрузка, возникающая в зацеплении, поджимала фланцы друг к другу.

Взаимное центрирование колеса и вала обычно осуществляется по цилиндрическим посадочным пояскам (см. рис.4.2, б) или по двум конусным разрезным втулкам (см. рис.4.2, в).

Крутящий момент во фланцевом соединении может быть передан за счет трения, возникающего в стыке при затяжке болтов. Болтовое соединение часто дополняется штифтами или полыми призонными втулками, посаженными в отверстия с натягом. В этом случае крутящий момент во фланцевом соединении передается за счет среза и смятия штифтов или втулок (см. рис..4.2, г). Применяются фланцевые соединения с призонными болтами. Посадочная поверхность болта и опорная поверхность его головки шлифуются, место перехода тела болта в головку имеет поднутрение, исключающее ослабление этого места из-за возможных дефектов шлифовки (см. рис.4.2,д). Затяжка гаек в болтовом соединении производится с определенным крутящим моментом или сопровождается замером вытяжки болтов для исключения возможности появления больших растягивающих нагрузок, а также для создания определенной силы в стыке фланцев.

В планетарных передачах часто используются зубчатые колеса внутреннего зацепления с «плавающими» венцами, т. е. венцами, не имеющими жесткой связи с полотном колеса. Передача крутящего момента и осевая фиксация между зубчатым венцом и остальными элементами составного колеса осуществляется шлицами и разрезными упругими кольцами (см. рис.4.2, е и Рис.4.3).

Рис.4.3. «Плавающий» венец зубчатого колеса с внутренним зацеплением: а ,в - без осевой фиксации диска колеса; б-с осевой фиксацией диска колеса; 1- венец «плавающий; 2.6- кольца стопорные; 3- сателлиты; 4 – диск колеса; 5- шестерня внешнего зацепления; 7- заглушка

Такое соединение благодаря наличию зазоров в шлицах позволяет зубчатому венцу самоустанавливаться и центрироваться по сателлитам, что приводит к более равномерному распределению нагрузки по зубьям сателлитов. Сателлиты планетарных ступеней редуктора могут иметь форму обычного зубчатого колеса с ободом, полотном и валом. При малых размерах сателлитов их конструкция может быть упрощена: они состоят из зубчатого венца и цилиндрического колеса с центральной расточкой, служащей беговой дорожкой для роликов подшипника качения (см. рис.4.2, е). В этом случае удается в ограниченном объеме разместить подшипники большей грузоподъемности. Сателлиты такой конструкции цементируются кругом, зубья и беговые дорожки подшипников шлифуются.

Поскольку напряженность зубьев центральных колес внешнего и внутреннего зацепления, находящихся в контакте с сателлитами, различна, это должно учитываться при выборе ширины зубчатых венцов. Зубья колес внутреннего зацепления, при прочих равных условиях, испытывают меньшие контактные и изгибные напряжения, чем зубья колес внешнего зацепления из-за большего приведенного радиуса кривизны рабочих поверхностей зуба. Поэтому ширина зубчатого венца центрального колеса внутреннего зацепления может быть уменьшена при условии, что это не ухудшит работоспособности зубьев сателлита (см. рис.4.2, е).

Конические зубчатые передачи получили применение в высокоскоростных ступенях редукторов вертолетных ГТД, а также в приводах агрегатов этих редукторов и агрегатов двигателя. Силовые передачи обычно имеют конические колеса с криволинейными (так называемыми круговыми) зубьями и работают с окружными скоростями до 100 м/с и выше. Ширина зубчатого венца таких колес лежит в пределах (0,25 ... 0,37) l, где l — длина образующей делительного конуса колеса. Конические передачи чрезвычайно чувствительны к взаимному положению зубчатых венцов колес. Поэтому важно обеспечить стабильность этого положения, как при сборке, так и в процессе работы передачи. Основным критерием правильности сборки и эксплуатации конической передачи является правильное расположение и форма пятна контакта в зацеплении. Такое пятно овальной формы, удаленное от торцов, вершины и корневого сечения зуба, означает равномерное распределение нагрузки по длине и высоте зуба. В связи с этим особое внимание уделяется выбору местоположения опор конической передачи. При размещении зубчатого венца между опорами влияние прогиба вала и деформация опор будут оказывать минимальное влияние на перекос зубьев и поэтому такая схема является предпочтительной. При необходимости консольного расположения зубчатого венца стараются уменьшить величину вылета консоли, увеличить жесткость вала и опор. Обычно размер вылета консоли составляет около трети расстояния между опорами.

Упорные подшипники размещают как можно ближе к зубчатому колесу для уменьшения влияния тепловых деформаций на точность зацепления. Образующая полотна конической формы обычно направляется под углом к оси колеса, определяемым направлением результирующей осевой и радиальной составляющих силы в зацеплении. В этом случае можно избежать изгиба полотна колеса и уменьшить осевое смещение зубчатого венца под нагрузкой.

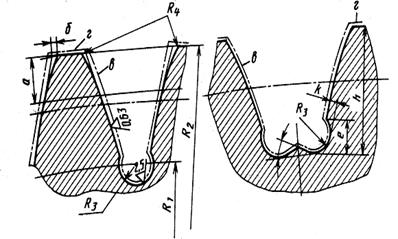

Рис. 4.4. Профиль зуба с поднутренным основанием: а и б— величины, характеризующие модификацию зуба; в— место указания на чертеже толщины и твердости цементированного слоя; г — место испытания твердости цементированного слоя; Rз — радиус поднутрения

Высоконагруженные цилиндрические и конические зубчатые колеса имеют поднутренное основание зуба, полученное за счет применения сложного исходного производящего контура (рис.4.4).

Такое поднутрение используется для увеличения прочности и надежности зубьев, так как в этом случае шлифованию подвергается только рабочий эвольвентный участок профиля. Это исключает возможность прижога в корневой части зуба. Поднутрение выполняется с достаточно большим радиусом (Rmin = 0,25m), что существенно снижает концентрацию напряжений в корне зуба. Толщина вершины зуба Sa = (0,3 ... 0,4)m.

Высоконагруженные передачи изготовляются по 4-й степени точности по нормам плавности и контакта (ГОСТ 1643—81), а средненагруженные — со степенью точности 6—5—5 В и 7— 6—6 В. Дальнейшее увеличение точности изготовления зубчатых колес часто оказывается нецелесообразным, так как контакт сопряженных зубьев обеспечивается за счет деформации зубьев, выбирающей погрешности изготовления.

4.2 Водила планетарных передач

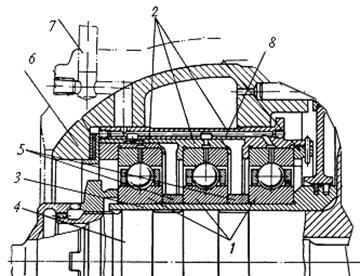

Водило, представляет собой вращающийся корпус сателлитов. Оно воспринимает значительные инерционные нагрузки от сателлитов и усилия в их зацеплениях. От жесткости водила во многом зависит правильность зацепления сателлитов с центральными колесами передачи. Поэтому часто используются составные водила коробчатого сечения. Они состоят из двух крышек, в стенках которых разделаны отверстия под опоры сателлитов, каналы для подвода масла, а также многочисленные отверстия для размещения стяжных болтов или шпилек (рис. 4.5).

Рис.4.5. Составное водило коробчатой конструкции:

/ — фланец вала; 2 — шлицы; 3 — крышки водила; 4 — перемычка

Стык крышек осуществляется по перемычкам, выполненным как единое целое со стенкой одной из крышек. Перемычки разделяют полости К, в которых размещаются сателлиты.

С валом водило соединяется с помощью фланца, причем крутящий момент передается за счет шлиц 2 или за счет призонных болтов 5 (штифтов). В водиле такой конструкции оси сателлитов имеют две опоры и зубчатые венцы расположены между ними.

Получила распространение конструкция водила, отличающаяся консольным закреплением осей сателлитов. Такое водило, представляет собой круглую пластину сложного меридионального сечения. Оси сателлитов выполняются заодно со стенкой водила (рис.4.6, а), либо оси устанавливаются в поводок (рис 4.6, б). Для увеличения изгибной жесткости водило усиливается кольцевым утолщением Т-образного сечения 3 (рис. 4.5).

Рис.4.6. Водила с консольным расположением осей сателлитов: а –цельное водило; б- разборное водило; / — фланец вала; 2 — корпус водила (поводок); 3 — кольцо Т-образного сечения; 4 — оси сателлитов; 5- са теллит; 6-выступ кольцевой; 7-срезанный буртик пальца

Корпусы редукторов

В массе авиационного редуктора масса корпуса составляет значительную часть (15 ... 18 %) несмотря на применение легких конструкционных материалов (сплавов алюминия и магния). Поэтому при конструировании должна обеспечиваться потребная жесткость силовых элементов корпуса при минимальной их массе. Из-за сложной формы корпусы изготовляются литьем и состоят из нескольких секций, объединенных фланцевыми соединениями со шпильками. Взаимная центровка секций корпуса осуществляется по цилиндрическим посадочным пояскам или центрирующими штифтами.

Из-за недостаточной твердости материала корпуса в отверстия под подшипники опор зубчатых колес запрессовываются стальные тонкостенные втулки. Посадка втулок определяется из условия сохранения взаимного контакта деталей при их неодинаковой термической деформации. Толщина стенок корпуса редуктора и его фланцев невелика. Необходимая прочность и жесткость достигается за счет применения местных утолщений, бобышек, ребер и силовых перегородок. Наряду с равномерно распределенными ребрами, подкрепляющими фланцы разъемов корпуса, используются ребра, назначение которых заключается в восприятии некоторых локальных нагрузок. Часто такие ребра используются для размещения каналов системы смазки редуктора. Уплотнение стыков корпуса производится плоскими паронитовыми прокладками или резиновыми кольцами круглого сечения, уложенными в канавки фланцев корпуса.

Валы и их опоры

Валы авиационных редукторов составляют значительную долю массы редукторов. Так, только на валы винтов приходится до 9 ... 16 % массы редукторов. Валы под действием усилий в зацеплении закрепленных на них зубчатых колес обычно нагружены крутящим и изгибающим моментами и (в случае конических или косозубых колес) осевой силой. На валы винтов действуют также гироскопический момент винта, инерционная нагрузка от массы винта, вызванная наличием перегрузок, инерционная нагрузка вследствие неуравновешенности и тяга (подъемная сила) винта. Валы обычно полые, ступенчатые, с фланцами для соединения с винтом или зубчатыми колесами. Для уменьшения концентрации напряжений в местах изменения диаметра или толщины вала предусматриваются плавные переходы. Посадочные поверхности под подшипники и торцы упорных буртов обычно цементируются или азотируются для сохранения размеров при заменах подшипников. Для увеличения выносливости валов при изгибе их наружная поверхность подвергается наклепку и тщательно обрабатывается (Rz < 2,5).

Валы двигателя и редуктора соединяются рессорой, обеспечивающей передачу крутящего момента за счет шлиц. Осевое перемещение рессоры ограничивается разрезным стопорным кольцом 3 Рис.4.8. Канавка под кольцо выполняется либо плоской, либо полукруглой.

Рис.4.8. Соединение вала двигателя с валом редуктора рессорой: 1 – вал двигателя; 2- рессора; 3- кольцо стопорное

Опорами валов авиационных редукторов являются шариковые и роликовые подшипники со сплошными сепараторами из бронзы или сплавов алюминия. Опорами цилиндрических передач с прямым зубом обычно служат роликовые подшипники, а осевая фиксация обеспечивается упорными буртами на внешней обойме и упорными шайбами у внутренней обоймы этих подшипников (рис.4.9а).

В конических передачах опорами колес также являются роликовые подшипники, а осевая фиксация вала осуществляется упорным шариковым подшипником, посаженным в гнездо с гарантированным зазором и размещенным в едином подшипниковом узле с роликовым подшипником (рис.4.96).

В этом случае шариковый подшипник воспринимает только осевую нагрузку. Такое решение позволяет существенно снизить диаметр применяемых подшипников по сравнению с вариантом использования подшипника.

Внутренние обоймы подшипников устанавливаются на вал с натягом, соответствующим посадкам п5, п6, т5 и m6. Внешние обоймы в корпус устанавливаются по посадкам Js6 и К7, обоймы подшипников цилиндрических прямозубых передач — с меньшим натягом по k6, m6 и Js6, H7, соответственно.

Внутренние обоймы подшипников закрепляются на валу гайкой, а внешние обоймы — с помощью упругих разрезных колец, специальных крышек, крепящихся к корпусу подшипника шпильками или винтами (рис. 4.9 ).

Рис. 4.9. Конструкция опор зубчатых колес:а — опоры цилиндрического прямозубого колеса; б — опоры конического колеса; в - фиксация обойм подшипника гайкой и крышкой; 1 — упорный бурт; 2 — упорная шайба; 3 — зазор; 4 — гайка; 5 – кольцо разрезное

Конструктивно разрезное кольцо устанавливается непосредственно во внешней втулке корпуса, либо через регулировочное кольцо Рис.4.10.

Рис.410. Фиксация внешней обоймы подшипника кольцом разрезным: а – без регулировочного кольца; б – с регулировочным кольцом; 1- обойма подшипника внешняя; 2- втулка корпуса; 3 – силовая стойка корпуса; 4- кольцо стопорное; 5 – кольцо регулировочное

С целью обеспечение возможности установки и демонтажа при замене и ремонте стопорные кольца выполняется различного конструктивного исполнения Рис.4.11.

Рис.4.11. Конструктивное исполнение разрезных стопорных колец: а – эксцентричное смещение центров наружного и внутреннего диаметра; б – стопорение деталей во внутренний отверстиях; в - стопорение деталей на внешнем диаметре валов

Особую сложность представляет установка и демонтаж стопорных колец во внутренних полостях. С этой целью используются специальные стопорные кольца (рис.4.11,б), или пазы под установку стопорных колец выполняются с элементами под съемник (рис.4.12,б,в).

Рис 4.12. Исполнение кольцевых пазов под установку стопорных колец; а – паз кольцевой; б- паз кольцевой с осевой прорезью под съемник; в -паз кольцевой с радиальными отверстиями под съемник

В редукторах газотурбинных двигателей применяются сложные масляные системы. Маслосистемы редукторов предназначены для передачи управляющих импульсов к винтам изменяемого шага (ВИШ), смазки и охлаждении опор, смазки и охлаждении контактирующих поверхностей в зубчатых передачах.

Управление работой исполнительных механизмов ВИШ осуществляется маслом. Маслосистема управления работой ВИШ состоит из масляного насоса, системы управления (регулирования), каналов в корпусе редуктора и вращающегося вала винта и исполнительных механизмов.

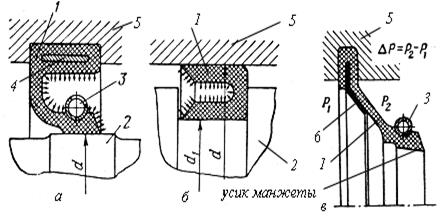

Сложность обеспечения подачи масла в требуемый узел обусловлена относительным перемещением сопрягаемых деталей, что требует организации уплотнений места контакта (рис.4.13).

Рис.4.13. Узлы подвода масла к механизму управления винтами изменяемого шага: а- уплотнение упругими кольцами; б- уплотнение кольцевого зазора плавающей втулкой с баббитом на поверхности контакта; в – комбинированное уплотнение поверхностей; 1-вал; 2-корпус; 3- втулка вала; 4- кольца упругие; 5- каналы подвода масла в корпусе; 6,7- каналы подвода масла в деталях вала; 8- стопор; 9 – кольца уплотнительные

Уплотнение кольцевого зазора осуществляется кольцевыми разрезными упругими кольцами (рис.4.13,а.), плавающей втулкой с заливкой баббитом на контактирующей с валом внутренней поверхности втулки (Рис.4.13,б) и комбинацией упругих колец и нанесением баббита (Рис.4.13,в).

Контактное металлическое кольцевое уплотнение состоит из кольцедержателя 1, в кольцевых канавках которого размещаются неподвижные упругие разрезные кольца 2, плотно прижимаемые силой упругости к внутренней диаметральной поверхности неподвижной втулке корпуса 3, а силой давления масла к торцевой поверхности канавки кольцедежателя К (рис.4.14).Число колец для уплотнения одной полости не превышает трех. Места разрезов упругих, последовательно размещенных колец, сдвигают по окружности на 1800. Для уменьшения трения и износа контактирующих торцевых поверхностей кольца и кольцедержателя в них выполняются равномерно по окружности отверстия диаметром до 1мм для подвода масла.(рис.14.4,в). Потребное удельное давление  на поверхность втулки определяется из условия неподвижности кольца при вращении втулки.

на поверхность втулки определяется из условия неподвижности кольца при вращении втулки.

Кольцевые уплотнения требуют высокой точности изготовления, обеспечения расчетных перепадов давления и окружных скоростей вращения не более 80 м/с.

Рис.14.14. Уплотнение вращающегося вала упругими кольцами: а- элементы конструктивного исполнения; б - проверка упругости кольца; в- подвод маслав зону контакта; 1- кольцедержатель; 2- разрезные упругие кольца; 3- втулка корпуса

Смазка и охлаждение подшипников валов и осей шестерен редуктора может осуществляться подводом масла непосредственно на беговые дорожки внутренней или внешней обоймы подшипников. Подача масла на беговую поверхность внутренней обоймы предпочтительней но конструктивно сложней, поэтому обычно выполняется подача масла через каналы в корпусе на внешнюю обойму (Рис.4.15). Масло по трубопроводу 7 подводится к каналу в корпусе 6 и через отверстия во втулках 2 и внешних обоймах подшипников 1 на беговые дорожки.

Рис. 14.15. Подвод масла на беговые дорожки подшипников: 1- шарикоподшипники; 2- втулки корпуса внешних обойм подшипников; 3- втулка вала; 4 –вал; 5 – втулки распорные; 6 – корпус; 7 – канал подвода масла

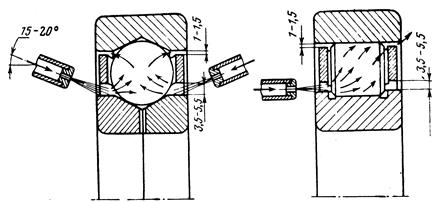

Для лучшего охлаждения подшипника подаваемое масло должно омывать возможно большую поверхность его элементов. Из опыта эксплуатации получено, что масло лучше всего подавать через калиброванные отверстия в виде струек в зазор между сепаратором и внутренней обоймой подшипника под углом 15…200 к оси (рис.14.16,а).

Масло смазывает беговую дорожку внутренней обоймы, поверхности шариков или роликов и, увлекаемое ими, а также за счет действия центробежных сил, поднимается к беговой дорожке внешней обоймы, смазывает её и сливается через зазор между сепаратором и внешним кольцом в маслосборник, откуда забирается откачивающим насосом. На практике из-за простоты конструкции применяется также схема с подачей масла параллельно оси (рис.1416,б) .

Рис.4.16. Схема размещения отверстий струйных форсунок перед подшипником: а – подшипник шариковый; б - подшипник роликовый

Калиброванные отверстия для подачи масла на беговые дорожки подшипников выполняют в специальных форсуночных кольцах устанавливаемых непосредственно у обойм подшипника с одной (рис.4.17.) или двух сторон (рис.4.18.).

Рис. 4.17. Подвод масла на беговую дорожку подшипника: 1- вал; 2- подшипник; 3 – корпус; 4 – форсуночное кольцо; 5 – канал форсунки; 6- трубопровод

Количество отверстий в форсунках и их размеры зависят от расхода масла прокачиваемого через подшипник. При этом для исключения перегрева и вспенивания масла при ударе об омываемые поверхности скорость истечения масла на выходе из отверстия не должна превышать 25…30 м/с. На практике число отверстий в одном форсуночном кольце выполняют от одного до шести.

При охлаждении высоконагруженных подшипников форсуночные кольца размещают с двух сторон подшипников (рис.4.18.).

Рис. 4.18. конструкция двухстороннего подвода масла на подшипник: 1 – вал; 2 – кольца лабиринтов; 3 – подшипник роликовый; 4 – кольца форсунок; 5 – отверстия форсунок; 6 – трубопровод подвода масла; 7 – трубопровод системы суфлирования

В некоторых двигателях для снижения массы и упрощения конструкции опор масло на беговые дорожки подшипников подводится непосредственно через индивидуальные форсунки (рис.4.19.).

Масло к форсункам подводится под давлением 0,3 …0,5 МПа на рабочих режимах двигателя 0,1…0,2 МПа на режимах малого газа.

Рис.4.19. Двухсторонний подвод масла на смазку и охлаждения подшипника: 1-вал; 2 – подшипник; 3 ,4 – масляные форсунки; 5 – втулка; 6 – трубопровод системы суфлирования

Задача смазки и охлаждения подшипников и зубчатого зацепления в месте контакта зубьев усложняется, если зубчатые колеса являются сателлитами или шестернями переборов. Необходимо обеспечить подачу масла к вращающимся узлам.

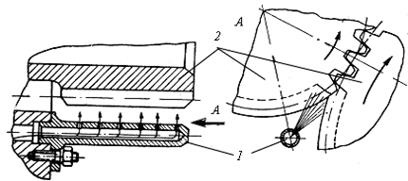

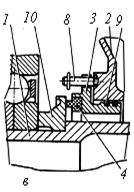

Конструктивное исполнение подачи смазки в опоры шестерни переборов приведено на рис.4.20.

Шестерня переборов 1 установлена через ролики 3 на оси 2. Для снижения массы редуктора роликовые подшипники не имеют ни внутренней ни внешней обоймы. Внешняя обойма совмещена с шестерней, в которой беговая дорожка выполнена на внутренней поверхности шестерни 1, а внутренняя обойма совмещена с осью 2, в которой беговая дорожка выполнена на внешнем диаметре.. Ось 2 установлена в корпусе переборов 4. Масло через радиальные отверстия 5 в корпусе переборов поступает через отверстия 6 в оси 2 в коллектор 8 маслораспределительной втулки 7. Через радиальные отверстия 9 масло поступает в кольцевые коллектора, в маслораспределительной втулке 7, а через отверстия в оси 10, на внутреннюю беговую дорожку роликов 3.

Из коллектора 8 через отверстия в оси 2 и каналы в шестернях перебора масло также подводится в зону высоконагруженного зубчатого зацепления с двух сторон шестерен переборов.

Рис. 4.20. Конструкция и подвод масла на охлаждения и смазку опор и зубчатого зацепления шестерен перебора: 1- шестерня перебора; 2- ось шестерни переборов; 3 - ролики подшипников; 4- корпус переборов; 5- радиальный отверстие в корпусе переборов; 6- радиальный канал в оси; 7 – втулка распределительная оси; 8- коллектор втулки распределительной; 9- отверстия подачи масла на беговые дорожки роликов; 10 – отверстия подачи масла на зубчатые зацепления; 11- ведущая шестерня переборов; 12- водило планетарной передачи; 13- венец ИКМ; 14- датчик ИКМ; 15- ведомая шестерня внутреннего зацепления простой передачи; 16- ступица

В нагруженных зубчатых зацеплениях в зоне контакта зубьев выделяется большое количество тепла из-за трения скольжения. Для отвода этого тепла и снижения коэффициента трения за счет образования масляной пленки непосредственно в зону контактов зубьев распыливается масло. Масло подается в виде струек по направлению вращения колес через отверстия (жиклеры) выполненные в маслопроводной трубке или специальной форсунке (рис.4.21.).

Малонагруженные подшипники и зубчатые зацепления смазываются брызгами масла, сбрасываемого с вращающихся деталей (масляный туман).

Рис. 4.21. Подвод масла на смазку и охлаждения зубчатого зацепления: 1 – форсунка; 2 - шестерни

Для исключения утечек масла в месте выхода вала редуктора устанавливаются уплотнения контактного рис.4.13 или бесконтактного типа рис.4.17 …рис.4.19.

В качестве контактных уплотнений применяются уплотнения с разрезными упругими кольцами, рассмотренные выше рис.4.14., кольцевые уплотнения с разрезные чугунными кольцами рис. 4.22. манжетные уплотнения рис. 4.23., торцевые уплотнения рис.4.24.

Уплотнения с разрезными кольцами Рис.4.22 состоит из трех сегментов 1, состыкованных по торцевым поверхностям с образованием кольца. Сегментные кольца установлены в корпусе 5 с возможностью радиальных перемещений и исключением окружных перемещений стопорными штифтами 3. По наружной поверхности сегменты стягиваются браслетной пружиной 2, что обеспечивает прилегания сегментов к валу 4. Уплотнение обеспечивается по торцевым поверхностям кольца и корпуса и цилиндрическими поверхностями сегментов и вала. Уплотнительные поверхности притираются по месту контакта.

Сегменты 1 имеют зазоры  в местах стыка, что позволяет обеспечивать прилегание сегментов внутренней цилиндрической поверхностью к наружной цилиндрической поверхности вала при износе в месте контакта. Сегменты уплотнения изготавливаются из чугуна, бронзы, латуни.

в местах стыка, что позволяет обеспечивать прилегание сегментов внутренней цилиндрической поверхностью к наружной цилиндрической поверхности вала при износе в месте контакта. Сегменты уплотнения изготавливаются из чугуна, бронзы, латуни.

В современных ГТД сегменты уплотнений изготавливают из различных графитов. Такие уплотнения отличаются большей надежностью и меньшими износами при более высоких нагрузках.

Рис.4.22. Кольцевое уплотнение разрезными кольцами: 1 – сегменты колец; 2- пружина браслетная; 3- штифт стопорный ; 4 вал; 5 - корпус

Рис.4.22. Кольцевое уплотнение разрезными кольцами: 1 – сегменты колец; 2- пружина браслетная; 3- штифт стопорный ; 4 вал; 5 - корпус

Радиальное секционное графитовое уплотнение Рис.4.23 состоит из графитовых сегментов 3, охватывающих поверхность вала 1, посредством браслетной пружины 4, а пружинами 7 прижимается к торцу неподвижного корпуса 2.

Стопоры 8 удерживают сегменты от окружного перемещения. Геометрические размеры, форма и число сегментов широко варьируется. Графитовые радиальные уплотнения выполняются однорядными, двухрядными со смещением стыков по окружности. Рекомендуется выполнять число сегментов в одном ряду от трех до шести.

Рис. 4.23. Уплотнение с графитовыми сегментами: 1- вал; 2-корпус; 3 – сегменты графитовые; 4 – пружина браслетная; 5 – шайба стальная; 6 – кольцо разжимное; 7 – пружина осевая; 8 – стопор

Усилие растяжения браслетной пружины назначают пропорционально диаметру вала  , где

, где  диаметр вала в мм,

диаметр вала в мм,  усилие в Н.

усилие в Н.

В качестве материала сегментных колец применяются углеграфит, Нигран В ( температура до 3000 С), АГ-1500 и пирографит (для температур 350…4000 С; детали по которым осуществляет контакт изготавливаются из 38ХМЮА, 13Х11Н2В2МФ с азотированием на глубину 0,1 …0,35, пружины - из проволоки 40КХНМ диаметром 0.5 мм. Такие уплотнения могут работать при скоростях скольжения в зоне контакта 120 м/с.

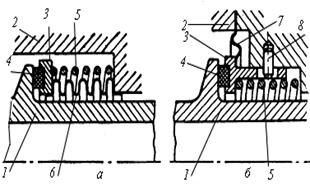

Манжетные уплотнения рис. 4.24 состоят из резиновой манжеты 1, устанавливаемой с натягом в корпусе 2 браслетной пружины 3 обеспечивающей прижим уплотняющего усика манжеты к валу 2.

Уплотнение осуществляется по контактирующей поверхности манжеты и вала. При работе за счет разности давлений в разделяемых полостях  происходит дополнительное поджатие уплотнительного усика манжеты к валу. Для повышения диапазона применения манжетных уплотнений по перепаду давления

происходит дополнительное поджатие уплотнительного усика манжеты к валу. Для повышения диапазона применения манжетных уплотнений по перепаду давления  резиновые манжеты армируются металлическими кольцами 4, либо со стороны уплотняющей полости устанавливаются металлические поддерживающие кольца 6. Манжетные резиновые уплотнения имеют существенные ограничения на применения по температуре рабочей среды, перепада уплотняемого давления

резиновые манжеты армируются металлическими кольцами 4, либо со стороны уплотняющей полости устанавливаются металлические поддерживающие кольца 6. Манжетные резиновые уплотнения имеют существенные ограничения на применения по температуре рабочей среды, перепада уплотняемого давления  и скорости скольжения усика манжеты в зоне контакта с валом.

и скорости скольжения усика манжеты в зоне контакта с валом.

Рис. 4.24 Манжетные уплотнения вала: а, в – с браслетной пружиной; б – уплотнения деталей с поступательным перемещением; 1 – манжета резиновая; 2 – вал; 3 – пружина браслетная; 4 – кольцо армирующее; 5 – корпус; 6 - кольца усилительные

Применение по температуре рабочей среды ограничено  Перепад давления между разделяемыми полостями не должен превышать 0,5 МПа., а скорости скольжения 30 м/с.

Перепад давления между разделяемыми полостями не должен превышать 0,5 МПа., а скорости скольжения 30 м/с.

В торцевых уплотнениях Рис 4.25 герметизация соседних полостей с вращающимся валом осуществляется по торцевой

Рис. 4.25. Торцевые уплотнения: а – уплотнение с корпусом сильфоном; б - уплотнение с корпусом мембраной; в - уплотнение с корпусом резиновыми кольцами; 1- вал; 2 – корпус; 3- втулка подвижная; 4 – кольцо уплотнительное; 5 – пружина; 6 сильфон; 7 – мембрана; 8 – стопор; 9 – кольцо резиновое круглого сечения; 10 - втулка вала

поверхности выступа вала или специального кольца вала и торцевой поверхности кольца уплотнительного.

Кольцо уплотнительное 4 установлено во втулке 3, которая размещается в корпусе 2 с возможностью осевых перемещений. Уплотнения поверхностей подвижной втулки и корпуса с возможностью осевых перемещений обеспечивается сильфоном 6 (рис.4.25,а), мембраной (рис.4.25,б) или резиновыми кольцами круглого сечения (рис.4.25, в).

Предварительный контакт торцевых поверхностей подвижного кольца и вала обеспечивается осевой пружиной 5. На всех режимах эксплуатации удельное давление в зоне контакта должно обеспечивать нераскрытие стыка от перепада давления.

В зависимости от условий работы уплотнительные кольцо изготавливаются из твердых сплавов, графитов, минералокерамики, наполненные фторопласты,

Дата добавления: 2019-09-30; просмотров: 2097;