РЕДУКТОР ДВИГАТЕЛЯ АИ24

Редуктор уменьшает частоту вращения воздушного винта, по сравнению с частотой вращения турбины обеспечивая получение максимального КПД винта при передаче избыточной мощности от турбины на вал винта.

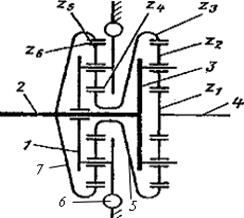

Редуктор двигателя выполнен по замкнутой дифференциально-планетарной схеме (рис. 6.1).

Рис.6.1. Кинематическая схема редуктора:/ — корпус перебора; 2 — вал винта; 3—корпус сателлитов; 4--рессора; z1 — ведущая шестерня редуктора; z2 — сателлит; z3 — шестерни внутреннего зацепления; z4 — ведущая шестерня перебора; z5 — промежуточная шестерня; z6 — шестерня внутреннего зацепления; 5-ступица; 6 – ИКМ; 7- ступица шестерни перебора

Рис.6.1. Кинематическая схема редуктора:/ — корпус перебора; 2 — вал винта; 3—корпус сателлитов; 4--рессора; z1 — ведущая шестерня редуктора; z2 — сателлит; z3 — шестерни внутреннего зацепления; z4 — ведущая шестерня перебора; z5 — промежуточная шестерня; z6 — шестерня внутреннего зацепления; 5-ступица; 6 – ИКМ; 7- ступица шестерни перебора

Основными узлами редуктора являются планетарная ступень, ступень перебора, вал винта, измеритель крутящего момента, датчик автоматического флюгирования воздушного винта по отрицательной тяге, проверочное устройство датчика, картер редуктора.

Планетарная ступень, ступень перебора и вал винта образуют ходовую часть редуктора. Конструкция редуктора приведена на Рис.6.2

Рис.6.2. Редуктор двигателя АИ 24: 1-вал винта; 2-уплотнение манжетное; 3,7-роликовый и шариковый подшипники вала винта; 4-картер редуктора; 5-втулка маслораспределительная; 6- кольца разрезные; 8-ступица; 9-корпус шестерен промежуточных; 10-шестерня промежуточная; 11-жиклер масляный; 12-ось шестерен промежуточных; 13,25-шестерни внутреннего зацепления; 14-сателлит; 15-ролик; 16-ось сателлита; 17-задняя цапфа корпуса сателлитов; 18-корпус сателлитов; 19-шестерня ведущая; 20-вал-рессора; 21-подшипник шариковый корпуса сателлитов; 22-форсунка масляная; 23-ступица планетарного механизма; 24-венец механизма ИКМ; 26-шестерня перебора ведущая; 27-форсунка масляная; 28- кольцо маслоотражательное

Планетарная ступень и ступень перебора

Планетарная ступень рис.6.1, рис.6.2. (позиции на рис.6.2 в скобках) состоит из вала-рессоры 4 (20) с ведущей шестерней Z1 (19), трех сателлитов Z2 (14), корпуса сателлитов 3 (17), шестерни внутреннего зацепления Z3 (13) со ступицей 5 (13).

Ступень перебора состоит из ведущей шестерни Z4 (26), пяти промежуточных шестерен Z5 (10), корпуса перебора (18) с венцом механизма ИКМ 1 (24) и шестерни внутреннего зацепления Z6 (25)со ступицей 7 (8).

Ходовая часть редуктора работает следующим образом: вал-рессора получает вращение от турбины двигателя через ротор компрессора против часовой стрелки (если смотреть со стороны реактивного сопла), а следовательно, и ведущая шестерня, которая передает крутящий момент на сателлиты, вращается против часовой стрелки.

Сателлиты, вращаясь по часовой стрелке на осях (16) корпуса сателлитов (18), опираются зубьями на зубья шестерни внутреннего зацепления (13), обкатываются по ней и приводят во вращение против часовой стрелки корпус сателлитов (18) и соединенный с ними внутренними шлицами вал винта 2 (1). Сама шестерня внутреннего зацепления планетарной ступени вращается по часовой стрелки и вращает в том же направлении ведущую шестерню ступени перебора Z4 (26) . Ведущая шестерня ступени переборов передает крутящий момент на пять промежуточных шестерен Z5 (10), которые получают вращение на осях (12) корпуса перебора (9) против часовой стрелки. Промежуточные шестерни Z5 (10)вращают шестерню внутреннего зацепления ступени перебора Z6 (25)против часовой стрелки, которая передает крутящий момент на внешние шлицы вала винта (1).

Следовательно, крутящий момент от ротора двигателя на вал винта передается параллельно по двум ветвям: через корпус сателлитов планетарной ступени (около 30%) и через ступень перебора (остальная часть).

Такая конструкция редуктора обеспечивает: равномерную нагрузку между шестернями, небольшие лобовые размеры, замер эффективной мощности двигателя и передаточное число редуктора, равное 12,1.

Корпус перебора редуктора (9) через венец механизма ИКМ (24) соединен с картером редуктора посредством системы измерителя крутящего момента 7. Конструктивное исполнение ступени переборов в увеличенном масштабе приведено на рис.4.20, а на рис.6.3. приведено конструктивное исполнение крепления сателлитов. Установка на осях сателлитов и шестерен переборов конструктивно идентичны.

Рассмотрим конструкцию крепления сателлитов на валу водила рис.6.3.

Ведущая шестерня редуктора 1 свободно установлена по внутренним радиальным шлицам на рессоре 2 и зафиксирована от смещения в осевом направлении разрезными кольцами 3.

Рис.6.3. Крепление сателлитов: 1-шестерня ведущая; 2-рессора; 3,18,19,20,27- кольца стопорные разрезные; 4,5-шарикоподшипники; 6-ступица планетарного механизма; 7- корпус сателлитов; 8- ось сателлитов; 9,10 - ролики; 11,12,16,17-втулка упорная; 13- втулка промежуточная; 14- сепаратор; 15-сателлит; 21- втулка маслораспределительная; 22- канал маслораспределительной втулки; 23- радиальный канал корпуса сателлитов; 24,25 –заглушки технологические; 26- шестерня внутреннего зацепления планетарной передачи; 28 – форсунка масляная

Корпус сателлитов 7 (водило) выполнен цельным коробчатой конструкции с двухсторонним креплением осей сателлитов. В цилиндрической конструкции водила, равномерно по окружности выполнены окна, в которых смонтированы сателлиты. Со стороны вала винта корпус водила переходит в пустотелый вал, соединенный эвольвентными шлицами с валом винта. Корпус сателлитов, установлен на двух шарикоподшипниках 4,5. Подшипник 4 установлен в корпусе подшипников картера, а подшипник 5 в ступице шестерни планетарного механизма 6. На среднией части вала корпуса сателлитов центрируется подшипниками скольжения корпус переборов. Для повышения износостойкости центрирующий поясок хромирован.

Сателлиты планетарной передачи 15 термообработаны, цементированы по профилю зубьев и установлены на валу сателлитов 8 на роликовых опорах 9,10 (по двенадцати роликов в одном ряду), в которых беговая дорожка внешняя обоймы выполнена на внутренней цилиндрической поверхности сателлитом, а внутренняя беговая дорожка на внешней поверхности оси сателлитов. Беговые дорожки цементированы.

Такое конструктивное исполнение опор существенно снижает радиальные габариты редуктора и его массу.

Перед установкой в корпус водила производится сборка узла сателлита с опорами на технологической втулке (укороченный имитатор оси сателлитов). При этом последовательно набирается на втулке упорная втулка 11, ролики 9, промежуточные втулки вала 13 и сепаратор 14, ролики 10, упорная втулка 12.

Собранный пакет устанавливается по внутренней цилиндрической поверхности сателлитов 15. С торцевых поверхностей роликов 9, 10 в сателлитах устанавливаются упорные втулки 16,17 и разрезные кольца 18, 19, которые ограничивают осевые перемещения сателлитов.

Торцевые поверхности распорных втулок упорных колец, обращенные к роликам, для повышения износостойкости цианированы.

Собранный узел сателлитов с опорами помещается напротив отверстий под вал в корпусе водила. Осью сателлитов выдавливается технологическая втулка. Ось сателлитов фиксируется от осевых перемещений в корпусе сателлитов при помощи разрезных колец 20. На упорном буртике оси выполнен срез, совпадающий при монтаже с лыской втулки подшипника и предохраняющий ось от проворота.

Внутри оси сателлитов размещена маслораспределительная втулка 21. Маслораспределительная втулка выполнена цилиндрической с концентричным центральным отверстием. На наружной поверхности втулки выполнено пять кольцевых пазов являющихся коллекторами для подвода масла на смазку и охлаждение роликов, зубчатого зацепления, подвода масла к осевому каналу втулки 22 и на смазку и охлаждение шарикового подшипника водила 5. Подвод масла к осевому каналу втулки осуществляется по радиальному отверстию 23 в корпусе водила 7 из внутренней полости вала винта. Со стороны двигателя канал втулки 21 закрыт заглушкой 24.

На радиальном отверстии подвода масла в корпусе водила также устанавливается технологическая заглушка 25.

Корпус водила с сателлитами устанавливается на шариковом подшипнике 4 и соединяется с валом винта по шлицам. Сателлиты обкатываются по зубьям шестерни внутреннего зацепления 26. Шестерня внутреннего зацепления соединяется со ступицей планетарного механизма 6 эвольвентными шлицами и стопорятся от осевого перемещения разрезными кольцами 27. Смазка зубчатого зацепления ведущей шестерни и сателлитов осуществляется специальных форсунок 28 установленных в корпусе сателлитов 7.

Вал винта. Вал винта 1 (рис.6.2) служит для передачи крутящего момента на воздушный винт. Кроме того, вал воспринимает тягу винта, изгибающий момент от массы винта и гироскопический момент.

Вал 1 пустотелый, установлен в картере редуктора 4 на двух подшипниках качения: передний подшипник 3 — роликовый, задний подшипник 7— шариковый радиально-упорный, воспринимающий тягу винта и передающий ее на картер через стальную обойму.

На вал винта устанавливаются детали воздушно-кольцевого уплотнения, обойма роликового подшипника, маслораспределительная втулка 5 с набором бронзовых уплотнительных колец 7 и разъемная (состоит из двух колец) внутренняя обойма шарикового подшипника 6, ступица шестерни внутреннего зацепления ступени перебора 8 и гайка.

Внутри вала винта установлена маслоперепускная пробка, через которую подается масло на управление воздушным винтом и на смазку деталей редуктора. Пробка зафиксирована от проворота штифтом. В передней части вала винта имеется фланец с торцевыми шлицами и отверстиями для соединения с воздушным винтом.

На заднем конце вала имеются внешние и внутренние шлицы. Через внешние шлицы передается крутящий момент от ступени перебора 8, а через внутренние шлицы — от планетарной ступени 18.

Уплотнение носка винта выполняется воздушно - кольцевым или манжетным. Воздушно – кольцевое уплотнение состоит из крышки картера, втулки и двух стальных уплотнительных колец. В межкольцевое пространство подводится воздух из-за IV ступени компрессора через трубопроводы, канал в лобовом картере и отверстие в картере редуктора.

Манжетное уплотнение (рис.6.2.) состоит из маслоотражательного кольца 28 и манжетного уплотнения 2.

Измеритель крутящего момента (ИКМ) (рис.5.2) служит для определения винтовой мощности, развиваемой двигателем при его работе на земле и в полете.

ИКМ состоит из маслонасоса, коллектора подвода масла, цилиндров с поршнями, осей цилиндров и поршней, венца, деталей крепежа и уплотнения.

Работа ИКМ основана на принципе равновесия окружного усилия от крутящего момента на корпусе перебора и силы давления масла в рабочих полостях цилиндров ИКМ (рис.5.1).

Маслонасос ИКМ имеет постоянную подачу 14...15 л/мин и создает давление масла до 100 кгс/см2. Масло от насоса через пустотелую ось поршня подается в маслоколлектор, откуда через сверления в осях и штоках поршней поступает в полости между поршнями и цилиндрами. Из этих полостей масло через маслосбрасывающие отверстия в штоках цилиндров сливается в картер. В цилиндрах и маслоколлекторе устанавливается определенное давление масла, которое уравновешивает крутящий момент, передаваемый на корпус перебора. При увеличении мощности возрастает крутящий момент и корпус перебора, незначительно закручиваясь по часовой стрелке, перемещает цилиндры навстречу поршням; маслосбрасывающие отверстия уменьшаются, а давление масла в ИКМ возрастает до тех пор, пока не уравновесит возрастающий крутящий момент.

Таким образом, каждой мощности соответствует строго определенное давление масла в ИКМ.

Это давление замеряется манометром и определяет винтовую (эффективную) мощность двигателя.

Зная давление в ИКМ, можно подсчитать винтовую мощность двигателя, умножив его на постоянный коэффициент 25,89.

На двигателе АИ-24 винт автоматически флюгируется по крутящему моменту при отказе двигателя на режимах 35,5° по УПРТ и выше при условии, что давление масла в ИКМ падает до 10 кгс/см2 и ниже.

Флюгирование обеспечивается датчиком автоматического флюгирования винта. Датчик автоматического флюгирования винта по отрицательной тяге служит для подачи сигнала на автоматическое флюгирование винта при появлении отрицательной тяги 720...850 кгс в случае - отказа двигателя на режимах 26° по УПРТ и выше.

Датчик (рис.6.4) установлен за шариковым радиально-упорным подшипником вала винта 10 и состоит из поршня 8 с тремя уплотнительными кольцами, цилиндра с четырнадцатью стаканами и втулкой, 14ти пружин 12, золотника с пружиной 7.

Рис.6.3. Схема работы датчика флюгирования по отрицательной тяге: / — поршень проверочного устройства; 2 — масляная полость проверочного устройства; 3 — корпус шарикового подшипника; 4 — электромагнитный клапан; 5 — канал подвода масла из полости фиксатора шага; б — командный канал; 7 —золотник; 8 — поршень; 9 — канал подвода масла от маслоагрегата двигателя; 10 - шариковый подшипник; // — вал винта; 12-пружины

Цилиндр прикреплен к картеру редуктора. Он имеет два канала: через один канал 9 к датчику подводится масло от маслоагрегата под давлением 4...4,5 кгс/см2, которое поступает в полость между поршнем и цилиндром; через другой канал 6 масло от командного канала регулятора частоты вращения подходит к втулке, где установлен золотник.

Давление масла из маслоагрегата и давление 14ти пружин создают усилие настройки датчика 720...850 кгс, которое через поршень давит на подшипник, а последний сдвигает вал винта вперед и удерживает его с усилием 720...850 кгс в таком положении.

При появлении в полете отрицательной тяги, превосходящей 720 кгс, вал винта сдвигается на 1,5 мм назад, сдвигая поршень и золотник. Золотник своей кольцевой канавкой сообщает командный канал со сливом в картер. Когда давление масла в командном канале регулятора частоты вращения падает ниже 2,5 кгс/см2, загорается красная лампочка в кнопке флюгирования КФЛ-37. Если это происходит на режимах 26° по УПРТ и выше, то винт автоматически флюгируется.

Для проверки исправности системы автоматического флюгирования винта в конструкции редуктора предусмотрено специальное устройство, позволяющее создавать осевую силу, способную перемещать вал винта в крайнее правое положение на работающем двигателе.

Проверочное устройство служит для проверки исправности системы автоматического флюгирования винта по отрицательной тяге при опробовании двигателя на земле.

Оно состоит из поршня 1 с двумя уплотнительными кольцами, расположенного в корпусе 3 шарикового подшипника 10; 12 пружин, установленных спереди поршня; электромагнитного клапана 4, установленного на картере редуктора; переключателя проверки по отрицательной тяге.

Поршень устанавливается перед радиально-упорным шариковым подшипником вала винта.

Для проверки системы автоматического флюгирования винта по отрицательной тяге необходимо:

1. На работающем двигателе установить РУД в положение 0 по УПРТ.

2. Выключатель упора винтов поставить в положение «Винт на упоре».

3. Нажать переключатель проверки.

При этом масло из канала фиксатора шага винта 5 под давлением 38...40 кгс/см2 через систему каналов и электромагнитный клапан, подается к поршню. Под действием давления масла на поршень создается усилие больше, чем усилие настройки датчика, поэтому вал винта смещается на 1,5 мм назад. Это вызывает срабатывание датчика и загорание лампочки в кнопке КФЛ-37, после чего переключатель проверки нужно отпустить. Исправность системы определяется по загоранию лампочки в кнопке КФЛ-37.

Картер редуктора. Картер редуктора отлит из магниевого сплава в виде усеченного конуса. Картер редуктора крепится с помощью заднего фланца к лобовому картеру.

На передней части картера имеется фланец с двумя рядами шпилек: внутренний ряд шпилек служит для крепления крышки носка редуктора и токосъемника; наружный ряд шпилек служит для крепления капота.

В передней части картера запрессована магниевая маслоперепускная втулка с запрессованной в нее стальной втулкой.

В диафрагме картера крепятся цилиндр датчика автоматического флюгирования винта по отрицательной тяге. На внешней поверхности картера установлены масляный насос ИКМ и электромагнитный клапан проверочного устройства.

Дата добавления: 2019-09-30; просмотров: 4292;