Обжиг оловянных концентратов

Обжиг оловянных концентратов является обычной подготовительной операцией перед их восстановительной плавкой. Цель обжига–частичное удаление вредных примесей (S и As), обусловливающих потери Sп на переделах плавки и рафинирования. В настоящее время обжиг оловянных концентратов осуществляют в малопроизводительных многоподовых печах. Опыт ряда отраслей цветной металлургии подтверждает целесообразность их замены печами кипящего слоя. Вследствие чего, улучшается использование производственных площадей, возрастает удельная производительность на 1 м2 пода, качество обжига и санитарные условия труда, создадутся предпосылки для полной автоматизации процесса обжига.

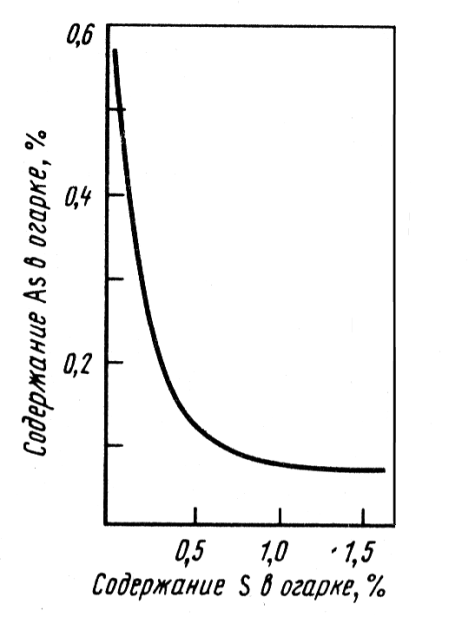

Обжигу подвергали оловянный концентрат крупностью - 0,21 мм(содержание класса - 0,21 мм 7,3 %), содержащий, %: 20,6 Sn; 1,7 5;1,0 As.В качестве топлива - восстановителя использовали рядовой каменный уголь марки ОК Беловского месторождения (Кузбасс). Перед поступлением в загрузочный бункер его дробили до крупности - 1,8 мм и подсушивали до влажности 2 - 4 %.Обжиг проводили при температуре в слое 1020 - 1090 К при скорости воздуха, отнесенной к полному сечению слоя 0,17 - 0,23 м/с. Верхняя граница температурного интервала ограничивается спеканием материала в слое. Известно, что примерно при 1070 К Аs из арсенопирита может быть отогнан как в восстановительной, так и в окислительной атмосфере. Однако состав газовой фазы существенно влияет на скорость выгорания As и S из концентрата. В опытах с увеличением соотношения воздух - уголь остаточное содержание S в огарке уменьшается а As растет (рисунок 31).

Рисунок 31- Соотношение между содержаниями As и S в обожженном шламовом оловянном концентрате

В отношении влияния состава газовой фазы на содержание S и As в циклонной пыли закономерностей не наблюдается. В проведенных опытах получены пыли, содержащие от 0,2 до 0,9 % S и от 0,4 до 1,5 % As. При увеличении отношения воздух - уголь наблюдается явная тенденция к снижению производительности печи.

Влияние температуры в интервале 1020 - 1090 К на результаты обжига практически не обнаруживается. Пылевынос заметно увеличивается с ростом расхода воздуха. В связи с высоким содержанием As в циклонной пыли были проведены исследования по ее до обжигу совместно со шламовым концентратом. При этом с возвратом циклонной пыли циркуляционная нагрузка (выход пыли) практически не возрастает. Содержание As и S в продуктах обжига также не обнаруживает тенденции к увеличению. Это можно объяснить, что при повторном обжиге циклонной пыли происходит ее частичное укрупнение вследствие спекания, обусловленного дисперсностью пыли и концентрацией в ней легкоплавких соединений As и S. При выборе оптимального режима для балансового цикла обжига исходили из того, что в исследованной области соотношений воздух: уголь (от 11:1 до 20:1 м3/кг) оптимальным следует признать интервал (13 - 15) :1 м3/кг. При более высоких соотношениях огарки оказываютсяI некондиционными по Аs, а при более низких - по S.Режим обжига был следующим: температура в слое 1073±10 К, расход воздуха 300 м3/ч; соотношение воздух - уголь 13 - 14 м3/кг; средний расход угля 21,8 кг/ч; скорость воздуха, отнесенная к полному сечению слоя составляла около 21 см/ск; температура под сводом печи составляла в среднем 820 К, на выходе из печи - 730 К; давление под решеткой106 гПа, разрежение под сводом 20 - 40 Па, удельная производительность печи, составляла 13,8 т/м2 сутки, удельный расход воздуха 1300 м3/т, концентрата; удельный расход угля 9,5 % от массы концентрата (95 кг/т).Достигнутая высокая степень отгонки Аз (89 %) и. 5 (84 %) из концентрата (таблица 19). В значительной степени из концентрата отгоняется также и Sb (65 %). Потери Sn составляют немногим более 1 %. По содержанию As (0,1 %) и 3 (0,33 %) обожженный концентрат является кондиционным для последующей восстановительной плавки. Увеличение выхода циклонной пыли вследствие ее оборачивания не наблюдается.

Таблица 19-Материальный баланс и баланс по элементам

| Материалы и продукты обжига | Вы ход, % | Sn | As | S | Sb | ||||

| % | Распре деление | % | Распре деление | % | Распре деление | % | Распред еление | ||

| Загружено | |||||||||

| Шламовый концетрат | 100,0 | 26,63 | 100,0 | 1,0 | 100,0 | 1,69 | 100,0 | 0,10 | 100,0 |

| Пыль циклонов | 2,84 | 9,98 | 1,37 | 0,37 | 1,06 | 2,67 | 3,6 | 0,19 | 5,4 |

| Уголь | 9,45 | - | - | - | - | 0,55 | 3,1 | - | - |

| Итого | 112,29 | 101,7 | 101,06 | 106,7 | 105,4 | ||||

| Получено | |||||||||

| Огарок | 95,97 | 21,42 | 99,61 | 0,11 | 10,3 | 0,33 | 19,0 | 0,04 | 38,4 |

| Пыль цинклонов | 0,92 | 8,72 | 0,39 | 0,94 | 0,9 | 0,93 | 0,5 | 0,22 | 2,0 |

| Пыль рукавного фильтра | 0,10 | 3,0 | 0,01 | 13,5 | 1,1 | 0,80 | 0,1 | 0,34 | 0,3 |

| Неучтенные потери | 15,3 | 1,36 | 88,76 | 87,1 | 64,75 | ||||

| Итого | 112,29 | 101,37 | 106,6 | 106,7 | 105,4 |

Дата добавления: 2017-06-13; просмотров: 1741;