Восстановительный обжиг окисленных никелевых руд

Большой объем лабораторных исследований восстановимости окисленных никелевых руд выполнен институтом «Гипроникель» в 1961—1964 гг. Исходными материалами в лабораторных исследованиях служили окисленные никелевые руды отечественных месторождений.

Результаты показывают, что с ростом температуры от 1050 до 1250°С степень восстановления до металла для железисто-магне- зиальной руды увеличивается с12,8—14,5 до 45,5—75%. >

Для железисто-кремнистой руды (34% Fe) эта же величина возрастает с 3,4 до 52,5% за вдвое меньшее время.

Температура обжига — важнейший фактор, определяющий скорость и степень восстановления окисленных никелевых руд.

Температура начала восстановления железа из руд различных месторождений углеродом (степень восстановления — 2—6% за 2 ч) лежит в пределах 600—900° С. Для более железистых руд скорость восстановления сильно возрастает уже при повышении температуры до 1000, а для более магнезиальных — до 1100— 1250° С. При этом степень восстановления железа до металла за 2 ч достигает 75%, что иллюстрируется данными таблицы 24.

Таблица 24-Зависимость степени восстановления окислов железа окисленных никелевых руд до металла от температуры (восстановитель — коксик, время обжига — 2 ч)

| Руда | Содержание Fe, % | Степень восстановления, %, при температуре, °С | |||||

| Буруктальская | 28,0 | 14,0 | - | - | - | ||

| То же | 18,0 | - | - | - | |||

| Уфалейская | 22,1 | - | - | - | |||

| Белогорская | 15,9 | - | - | - | |||

| Побужская | 26,4 | - | 6,3 | - | - | - | - |

| Импортная I | 14,5 | - | - | 12,8 | - | 27,2 | 45,4 |

| Импортная II | 19,7 | - | - | 14,5 | - | 53,3 | 75,0 |

| Смесь импортной и кимперсайской | 35,7 | - | - | 8,7 | - | 44,0 | - |

В таблице 25 приведены результаты этих опытов, свидетельствующие о том, что заметное влияние продолжительности восстановления (при 1000° С) окислов железа и никеля наблюдается только в пределах 0,5—2 ч. Дальнейшее увеличение продолжительности обжига до 3—4 ч дает сравнительно слабый эффект.

Таблица 25- Влияние продолжительности обжига на степень восстановления окислов никеля и железа

| Продолжитeльность обжига, ч | Содержание в огарке, % | βFeO | βFeмeт | β Niмет | ||||

| Nioбщ | Niмет | Feобщ | FeO | Feмет | ||||

| 0,5 | 0,58 | 0,15 | 25,3 | 17,2 | 0,6 | 52,5 | 2,4 | 25,9 |

| 0,60 | 0,20 | 25,9 | 26,7 | 1,2 | 76,4 | 4,5 | 33,2 | |

| 0,59 | 0,22 | 25,9 | 28,9 | 1,6 | 85,7 | 6,3 | 37,3 | |

| 0,58 | 0,24 | 25,4 | 28,6 | 1.9 | 86,5 | 7,6 | 41,4 | |

| 0,57 | 0,25 | 25,3 | 27,4 | 2,3 | 83,4 | 8,9 | 44,0 |

Влияние крупности окисленной никелевой руды и восстановителя на степень восстановления окислов Ni и Fe при 1000° С в течение 1 ч представлено в таблице 26. Результаты этих опытов показывают, что снижение крупности руды и особенно восстановителя благоприятно сказывается на степени восстановления окислов металлов.

Таблица 26- Влияние крупности руды и восстановителя на степень восстановления

| Наименование | Крупно сть,мм | Содержание в огарке, % | βFeO | βFeмeт | βNiмет | ||||

| Nioбщ | Niмет | Feобщ | FeO | Feмет | |||||

| Руда* | -50+25 | 0,50 | 0,12 | 17,2 | 14,4 | 0,35 | 65,3 | 2,0 | 24,0 |

| -10+7 | 0,61 | 0,22 | 19,8 | 21,6 | 0,47 | 85,4 | 2,4 | 36,1 | |

| -7+5 | 0,58 | 0,27 | 16,5 | 18,6 | 0,42 | 88,3 | 2,5 | 46,6 | |

| -5+3 | 0,57 | 0,27 | 14,9 | 18,6 | 0,48 | 90,6 | 3,2 | 47,4 | |

| -3+2 | 0,60 | 0,30 | 15,3 | 17,8 | 0,48 | 91,2 | 3,1 | 50,0 | |

| -2+1 | 0,57 | 0,28 | 20,2 | 23,5 | 0,64 | 90,7 | 3,2 | 48,3 | |

| -1+0,5 | 0,54 | 0,29 | 20,2 | 23,8 | 0,98 | 91,8 | 4,8 | 53,6 | |

| -0,5 | 0,63 | 0,38 | 21,5 | 25,6 | 1,42 | 93,2 | 6,4 | 60,3 | |

| Антрацит** | -1+0,5 | 0,61 | 0,27 | 26,8 | 29,9 | 2,06 | 87,0 | 7,6 | 44,3 |

| -2+1 | 0,62 | 0,25 | 26,0 | 28,1 | 1,68 | 83,0 | 6,4 | 40,3 | |

| -3+2 | 0,61 | 0,25 | 25,4 | 26,1 | 1,31 | 81,0 | 5,1 | 41,0 | |

| -5+3 | 0,60 | 0,20 | 25,9 | 23,6 | 1,21 | 70,2 | 4,7 | 33,2 | |

| -10+5 | 0,51 | 0,17 | 25,6 | 20,3 | 1,00 | 61,0 | 3,9 | 27,9 | |

| * Крупность восстановителя -1мм **Крупность руды-20мм |

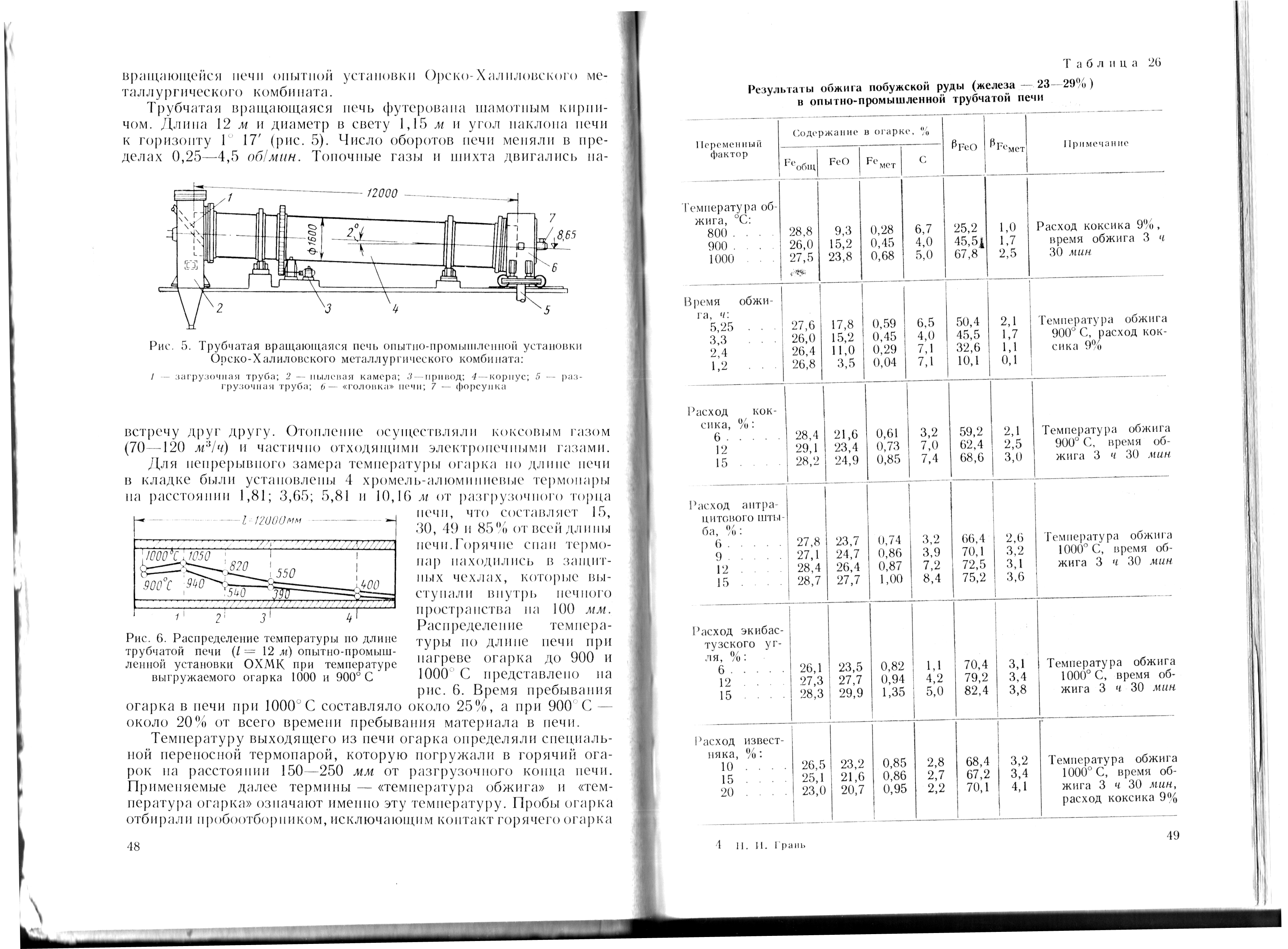

Опытно-промышленные испытания восстановительного обжига отечественных и импортных окисленных никелевых руд были выполнены Вычеровым В. Г. и Онищиным Б. П. на трубчатой вращающейся печи опытной установки Орско-Халиловского металлургического комбината.

Трубчатая вращающаяся печь футерована шамотным кирпичом. Длина 12 м и диаметр в свету 1,15 м и угол наклона печи к горизонту 1°17' (рисунок 36). Число оборотов печи меняли в пределах 0,25—4,5 об/мин. Топочные газы и шихта двигались навстречу друг другу. Отопление осуществляли коксовым газом (70—120 м3/ч) и частично отходящими электропечными газами.

В опытах использовались руды Кимперсайского, Побужского и Буруктальского месторождений. Были также изучены параметры восстановления импортной руды, содержащей: 1,2% Ni, 0,05% Со, 17,59% Fe, 32% SiО2, 15,6% MgO, 5,2% А12О3.

Опытно-промышленные испытания подтвердили, что увеличение температуры обжига является весьма эффективным средством повышения степени восстановления окисленных никелевых руд. Так, например, для побужских руд повышение температуры с 800 до 1000° С при расходе восстановителя 8—9% от веса сухой руды и времени обжига 3,5 ч увеличивает степень восстановления окиси железа до закиси с 5—25 до 68%. Степень восстановления буруктальских руд при расходе восстановителя 6% возрастает с 1,5 до 58% при увеличении температуры с 700 до 1000 0С.

Рисунок 36. Трубчатая вращающаяся печь опытно-промышленной установки Орско-Халиловского металлургического комбината:

1 — загрузочная труба; 2 — пылевая камера; 3 — привод; 4 — корпус; 5 — разгрузочная труба; 6— «головка» печи; 7 — форсунка

Таблица 27- Результаты обжига побужской руды (железа — 23—29%) в опытно-промышленной трубчатой печи

| Переменный фактор | Содержание в огарке, % | βFeO | βFeмeт | Примечание | |||

| Feобщ | FeO | Feмет | С | ||||

| Температура обжига, 0С: | 28,8 26,0 27,5 | 9,3 15,2 23,8 | 0,28 0,45 0,68 | 6,7 4,0 5,0 | 25,2 45,5 67,8 | 1,0 1,7 2,5 | Расход коксика 9%, время обжига 3 ч 30 мин |

| Время обжига,ч: 5,25 3,3 2,4 1,2 | 27,6 26,0 26,4 26,8 | 17,8 15,2 11,0 3,5 | 0,59 0,45 0,29 0,04 | 6,5 4,0 7,1 7,1 | 50,4 45,5 32,6 10,1 | 2,1 1,7 1,1 0,1 | Температура обжига 900° С, расход коксика 9% |

| Расход коксика, %: | 28,4 29,1 28,2 | 21,6 23,4 24,9 | 0,61 0,73 0,85 | 3,2 7,0 7,4 | 59,2 62,4 68,6 | 2,1 2,5 3,0 | Температура обжига 900° С, время обжига 3 ч 30 мин |

| Расход антрацитового штыба, %: | 27,8 27,1 28,4 28,7 | 23,7 24,7 26,4 27,7 | 0,74 0,86 0,87 1,00 | 3,2 3,9 7,2 8,4 | 66,4 70,1 72,5 75,2 | 2,6 3,2 3,1 3,6 | Температура обжига 1000° С, время обжига 3 ч 30 мин |

| Расход экибас- тузского угля, %: | 26,1 27,3 28,3 | 23,5 27,7 29,9 | 0,82 0,94 1,35 | 1,1 4,2 5,0 | 70,4 79,2 82,4 | 3,1 3,4 3,8 | Температура обжига 1000° С, время обжига 3 ч 30 мин |

| Расход известняка, %: | 26,5 25,1 23,0 | 23,2 21,6 20,7 | 0,85 0,86 0,95 | 2,8 2,7 2,2 | 68,4 67,2 70,1 | 3,2 3,4 4,1 | Температура обжига 1000° С, время обжига 3 ч 30 мин, расход коксика 9% |

Таблица 28- Результаты обжига побужской руды (железа — 33—38% ) в опытно-промышленной трубчатой печи

| Переменный фактор | Содержание в огарке, % | βFeO | βFeмeт | Примечание | |||

| Feобщ | FeO | Feмет | С | ||||

| Температура обжига, 0С: 1000* 1100* | 35,1 34,6 35,6 34,8 | 23,4 14,2 30,8 36,7 | 0,40 0,40 1,15 1,62 | 6,2 4,2 3,6 3,2 | 5,3 32,2 67,7 83,6 | 0,1 1,2 3,2 4,7 | Расход коксика 8%, время обжига 3 ч 30 мин |

| Время обжига, ч: 1,2 2,4 4,4 | 33,4 34,5 36,7 | 6,4 12,2 24,7 | 0,26 0,35 0,98 | 6,4 6,2 5,4 | 15,0 27,6 52,5 | 0,8 1,0 2,7 | Температура обжига 950° С, расход коксика 9% |

| Расход коксика,%: | 34,5 35,8 35,1 37,8 | 12,3 16,5 28,9 32,6 | 0,32 0,42 0,87 1,21 | 1,6 4,5 6,5 9,3 | 27,8 36,0 64,2 67,4 | 0,9 1,2 2,5 3,2 | Температура обжига 950° С, время обжига 3 ч 30 мин |

| * Огарок спекался |

Таблица 29-Результаты обжига импортной руды в опытно-промышленной трубчатой печи

| Переменный фактор | Содержание в огарке, % | βFeO | βFeмeт | Примечание | |||

| Feобщ | FeO | Feмет | С | ||||

| Температура обжига, 0С: | 19,6 21,2 20,6 | 13,4 17,8 20,8 | 0,68 1,27 2,43 | 1,3 1,2 1,1 | 53,4 65,6 79,1 | 3,5 6,0 11,8 | Расход коксика 2%, время обжига 3 ч 30 мин |

| Расход коксика,%: | 19,5 17,6 19,2 | 17,2 16,0 18,4 | 1,32 1,42 1,61 | 1,0 2,8 3,7 | 69,0 71,2 74,5 | 6,8 8,1 8,4 | Температура обжига 1000° С |

Таблица 30-Результаты обжига буруктальских руд в опытно-промышленной трубчатой печи

| Переменный фактор | Содержание в огарке, % | βFeO | βFeмeт | Примечание | |||

| Feобщ | FeO | Feмет | С | ||||

| Температура обжига, 0С: | 17,0 19,4 19,2 | 0,3 7,8 14,2 | 0,04 0,1 0,4 | 3,7 3,6 3,1 | 1,51 31,4 57,7 | 0,2 0,5 2,1 | Расход коксика 6%, время обжига 3 ч 30 мин |

| Расход экибас- тузского угля, %: | 22,9 20,8 21,2 21,4 | 12,5 12,3 14,6 17,2 | 0,5 0,6 0,7 0,9 | 2,4 4,5 5,4 6,1 | 42,6 46,3 53,7 62,5 | 2,2 2,7 3,2 4,2 | Температура обжига 900° С, время обжига 3 ч 30 мин,расход известняка 10% |

| Расход коксика,%: | 27,6 28,5 26,9 | 23,1 25,4 25,7 | 0,9 1,3 1,6 | 5,4 7,7 9,1 | 65,4 69,4 74,2 | 3,4 4,5 5,8 | Температура обжига 1000° С, время обжига 3 ч 30 мин |

| Расход известняка, %: | 18,6 18,9 | 13,4 14,1 | 0,4 6,5 | 3,0 2,6 | 56,4 58,1 | 2,2 2,7 | Температура обжига 1000° С, время обжига 3 ч 30 мин, расход коксика 6% |

Этот процесс осуществляют перед аммиачным выщелачиванием Ni и Со на заводах "Команданте Рене Латоур" (Куба) и "Серед" (Словакия).

На кубинском заводе перерабатывают латеритовые и серпентинитовые руды, которые обжигают в соотношении 2:1с последующим охлаждением огарка в нейтральной атмосфере (для исключения окисления металлической фазы).

Восстанавливают руду в 17 - подовых печах, обогреваемых генераторным газом. Дополнительное тепло поступает от сжигания мазута при коэффициенте расхода воздуха 0,5, что обеспечивает сильновосстановительную атмосферу. Нагрев руды не. должен превышать 1050 К, чтобы ограничить количество образующегося при обжиге растворимого МgО. В печах происходят реакции: Ni + Н2 = Ni + Н2O; 3Fe2O3 + Н2 = 2Fe3O4 + Н2O; NiO + СО = Ni + СO2.

Поскольку в руде Ni находится, главным образом, в виде твердого раствора в окислах Fe конечный продукт восстановления представляет собой железоникелевый сплав, который затем извлекают и разделяют гидрометаллургическим переделом.

Перед обжигом руду состава, (%): 1,2 - 1,4 Ni; 0,08 - 0,1 Со; 35 - 40 Fe; 7 - 10 МgО; 1,6 - 2,0 Сr2O3; 12 - 15 SiO2 подсушивают до содержания 2 - 3 % влаги в барабанных сушилах длиной 41 м и диаметром 3,5 м. При сушке удаляют до 95 % влаги. В связи с большим содержанием мелкой фракции пылевынос достигает 16 - 20 %. Пыль улавливают в циклонах, а затем в электрофильтрах и объединяют с подсушенной рудой.

На вибрационных грохотах отделяют крупные куски, представленные в основном серпентиновой рудой. Эту часть руды дробят в молотковых дробилках, вновь грохотят, крупную часть измельчают в шаровых мельницах, работающих в замкнутом цикле с пневмосепаратором. Конечная крупность помола руды составляет 85 - 90 % фракции - 0,074 мм. Измельченную руду подают в обжиговый цех, оборудованный 21 семнадцатиподовой печью; диаметр печей 5,7 м, высота 18 м. Руда находится в печи около 4 ч при температурах от 650 до 1010 К, при этом восстанавливается до 80 - 85 % Ni и 3 - 4 % Fe; остальное Fe восстанавливается до магнетита. Огарок, имеющий температуру 870 К, охлаждают в холодильнике до 350 - 360 К.

Огарок после охлаждения в нейтральной атмосфере сразу направляют в ванну с раствором, содержащим 6,5 % NH3 и 3,5 % СO2. При выщелачивании в три стадии растворяется до 90 - 95 % восстановленного Ni, что составляет около 80 % от его содержания в руде. Промытый остаток после выщелачивания содержит, (%): 0,2 - 0,3 Ni; 0,05 - 0,08 Со; 40 - 45 Fe; 15 - 16 SiO2; 4 - 6 Al2O3; 7 - 8 MgO, около 2Сr2O3. По исследованиям и проектным проработкам эти хвосты успешно обогащаются по Fe до 58 - 60 %. Полученный концентрат проектируется агломерировать для производства черных металлов. Ni и Со осаждают в виде карбонатов; после сгущения и фильтрации пульпы получают осадок, содержащий, (%): 49 - 50 Ni; 0,4 Со; 0,1 Fe; 2,4 S; 0,4 MgO с влажностью около 60 - 435 %. Осадок прокаливают во вращающейся печи длиной 56 м и диаметром 4,0 м, работающей по принципу противотока. Печь отапливают мазутом, температура в горячей зоне составляет 1370 К, на выходе из печи 645 К. При содержании 02 в отходящих газах выше 2 % получают огарок с содержанием S не более 0,03 %. Пылевынос при обжиге достигает 11 %, поэтому отходящие газы очищают сначала в циклонах, а затем в электрофильтрах. Уловленную пыль возвращают на обжиг. После прокалки закись Ni содержит, (%): 77 - 78 Ni; 0,6 - 0,8 Со; 0,1 - 0,3 Fe; 0,01 - 0,02 S; 0,012 Zn. Для повышения содержания Ni, а также для получения более удобного для использования в сталеплавильном производстве закись Ni спекают с просасыванием воздуха на аглоленте длиной 12,6 м и шириной 2,0 м. В состав шихты, поступающей в смеситель входит 35 % закиси Ni , 45 % оборотного агломерата, 12 % пыли, 8 % угля. Зажигательный горн работает на дизельном топливе, расход которого составляет 2 % от массы шихты.

Товарный агломерат содержит , (%): 88r - 90 Ni; 0,7 Со; 0,04 Сu; 0,3 Fe; 0,05 S; 0,0005 Pb; 0,04 - 0,14 С;. 1,7 SiO2; 7,5 O2. Общее извлечение Ni из руды составляет 76 %.

Дата добавления: 2017-06-13; просмотров: 2849;