Агломерирующий обжиг свинцовых концентратов

Агломерирующий обжиг свинцовых концентратов выполняет две основные функции: выжиг S перед восстановительной плавкой и превращение мелких концентратов и руд в окускованный продукт — агломерат. Общепринятой является схема одностадийной агломерации с повышенным содержанием возврата в шихте. При сортировке спека класс +25 мм является годным и поступает на плавку, 8—0 мм — Возврат, 8—15 мм — постель, класс 15—25 поступает на дробление и тоже в возврат. С переходом на дутьевую агломерацию удельная производительность агломашин по агломерату возросла с 10—15 до 18—20 т/м2 * сутки. На машинах большей площади она составляет по годному агломерату 20—22 т/м2 * сутки, а по выжигу S 2,2 т/м2 * сутки.

С переходом на дутьевую агломерацию и с ростом производительности агломерационных машин по выжигу S повысилось содержание SО2 в газах и увеличилось число заводов, использующих S агломерационных газов для производства серной кислоты.

На Чимкентском свинцовом заводе на агломашинах с дутьем спекают шихту с содержанием в среднем 7,5 % S. Шихта состоит из концентратов (60 %), пылей и кеков (20 %), флюсов (15-18 %), коксика (2-3 %) и возврата в количестве 150—200 % от массы концентрата и всех других добавок.

Флюсы, возврат и топливо имеют крупность 10 мм. Богатые по содержанию SО2 газы отбираются из-под укрытия агломашины, начиная со второй дутьевой камеры с температурой 420—520 К с содержанием SО2 4-5%.

Выход годного агломерата составляет 30—35 %, удельная производительность по агломерату 9—9,5, по выжигу серы 1,3—1,5 т/м2 в сутки.

Установлено, что при повышении содержания S в шихте до 9 % резко ухудшается процесс агломерации. Это проявляется в нарушении равномерности горения в слое, в резком повышении сопротивления слоя и, как следствие, — в крайнем затягивании процесса обжига, в снижении SО2 в обжиговых газах и снижении температуры в зоне горения.

Достижение необходимой температуры в зоне горения (не ниже 1270—1370 К) является одним из основных условий успешного протекания процесса обжига, получения агломерата хорошего качества и высок результатов плавки. При недостаточной температуре в зоне увеличивается содержание Рb в шлаках, повышается расход кокса, усиливается настылеобразование, растет температура колошниковых газов, снижает проплав.

Оптимальное содержание S в шихте составляет 6,5—7,5 %.

Ухудшение процесса обжига в случае избытка серы в шихте связано не только с количеством S, но и с нарушением оптимального соотношения между возвратом и свежей частью шихты, а также с изменением в неблагоприятную сторону гранулометрического состава шихты. Для шихт ЧСЗ расход оборота должен составлять около 160—170 %, что соответствует содержанию в шихте в среднем 7 % серы.

Сопротивление шихты, которое зависит от гранулометрического состава, влажности, содержания S (количества возврата), количества шламис- тых материалов и содержания Рb в шихте по ходу обжига резко меняется. При нормальном содержании S в шихте процесс подъема давления дутья, а затем снижение его заканчивается к моменту выхода зоны горения на Поверхность слоя. Ход кривых давления дутья и содержания SО2 в газах в этих условиях обычно совпадает. В случае недостатка S, когда возврата в шихте больше, спад давления дутья начинается несколько раньше спада концентрации SО2 в газах, а в случае избытка S, наоборот, спад концен- трации SО2 опережает начало снижения давления.

Для обеспечения успешного протекания процесса обжига давление дутья по длине агломашины на участке до момента выхода зоны горения на поверхность должно регулироваться в соответствии с характером изменения сопротивления слоя шихты. На ЧСЗ на первых девяти камерах, где протекает основной процесс обжига, давление дутья обычно поддерживают постоянным.

Главным условием производительной и эффективной работы шахтной печи свинцовой плавки является концентрация фокуса горения кокса и плавления шихты в ограниченной по высоте печи области над фурмами. Это во многом определяется физико-химическими свойствами агломерата (размягчаемость, восстановимость, пористость и др.), которые зависят ОТ качества подготовки шихты к обжигу, условий ведения самого обжига и состава агломерата.

Согласно сложившимся представлениям считается, что: 1) главное при агломерации не допустить оплавления шихты, пока не выгорит основное количество S. Преждевременное появление жидкой фазы может не только замедлить, но даже полностью прекратить ее выгорание; 2) низкие температуры плавления силикатов РЬ, являющихся цементирующей составляющей агломерата, обусловливают относительно невысокие температуры (970-1170К), необходимые для осуществления агломерирующего обжига свинцовых концентратов; 3) для получения свинцового агломерата достаточной механической прочности и удовлетворительной пористости. Необходимое количество жидкой фазы, пропитывающей твердые продукты обжига, не должно превышать 20—25 %.

При спекании свинцовых концентратов степень повышения сопротивления слоя после зажигания шихты в основном зависит от количества мелочи в возврате, доли его в шихте и содержания S в шихте.

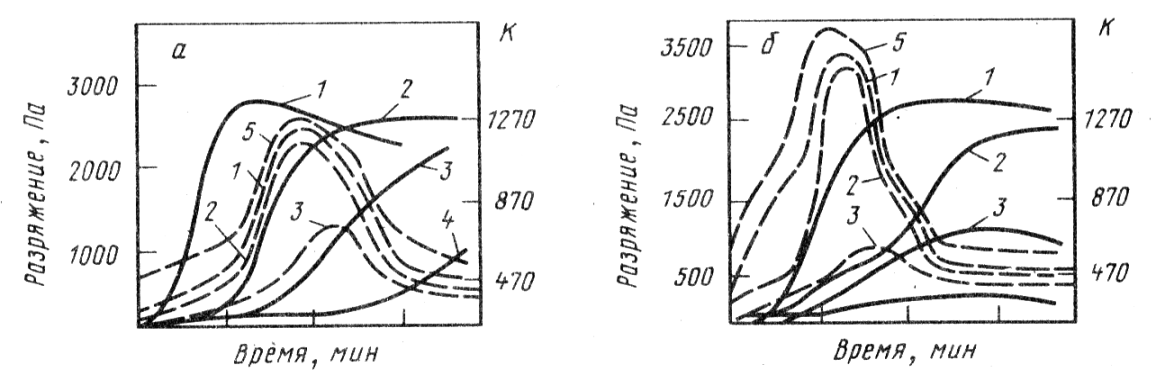

С увеличением количества мелочи в возврате сопротивление слоя и процессе обжига повышается. При этом максимум сопротивления наступает по времени раньше, а продвижение фронта высоких температур, наоборот, отстает (рисунок 26). Содержание S по высоте спекаемого слоя на одних и тех же горизонтах на 1—2 % (абс.) выше. Замедление процесса обжига связано с уменьшением поступления О2 в зону горения, со снижением температуры в слое, с расширением зоны горения и с перераспределением S по сечению гранул. Последнее состоит в том, что с увеличением мелочи в возврате и соответственно уменьшением в них крупных фракций увеличивается количество концентрата, накатываемого на возврат. Кроме того, увеличивается количество гранул, состоящих из одной мелочи, которые хуже обжигаются.

Рисунок 26. Влияние количества мелочи в возврате (а — 10; б — 40 % класса — 2 мм)на температуру (—) и сопротивление слоя (- - - -) для различных участков; мм отзажигательного слоя:

1 — 30; 2 — 100; 3 — 170; 4 — 240; 5 — под колосниковой решеткой

Применение технического кислорода при спекании свинцовой сульфидной шихты имеет немаловажное значение для интенсификации, а также для теории и практики процесса. На основании исследований И.Р. Полынного и др. обогащенное кислородное дутье было испытано и внедрено на Чимкентском свинцовом заводе (таблица 18).

Найдено отрицательное действие обогащенного О2 дутья на процесс агломерации, которое заключается в следующем: 1) более быстрее, чем обычно, расширение зоны горения; 2) расширение зоны высоких температур; 3) увеличение содержания S в агломерате; 4) определенная тенденция к сплавлению шихты. Первые два фактора ведут к снижению производительности, так как увеличивают сопротивление просасываемом воздуху. Однако мнение об отрицательном влиянии обогащения дутья О2 при агломерирующем обжиге свинцовых шихт не является бесспорным. Действительно, когда процесс ведут на шихте с очень высоким содержа- нием S, например, как на аглофабрике НГМК — 17—18%, т.е., образно говоря, с большим избытком топлива в шихте, обогащение дутья О2 ухудшает ход процесса, так как еще больше повышается его температур но-тепловой уровень, происходит сильное оплавление шихты, ухудшающихся все показатели обжига. В этих условиях для снижения температурно теплового уровня процесса целесообразно, наоборот, обеднять дутье поО2 (например, N, водяным паром). Это увеличит количество отходящих газов и отводимого с ними тепла, понизит температурно-тепловой уровень процесса, что позволит увеличить выжиг S, снизить количество возврата в шихте, повысить другие показатели процесса.

Дата добавления: 2017-06-13; просмотров: 3337;