Обжиг сульфидного цинкового сырья

При низкотемпературном окислении сульфидов (для цинковых концентратов — при температуре 970—1020 К) образуются преимущественно сульфаты, а при более высокой температуре — в основном оксиды. При окислительном обжиге цинковых концентратов в кипящем слое на гидрометаллургических заводах принята температура обжига в пределах 1170—1270 К и избыток воздуха 20—30 % от теоретически необходимого количества для полного окисления сульфидов. В этих условиях в продуктах обжига остается 1,3—3 % сульфатной S, необходимой в дальнейшем для компенсации потерь серной кислоты в гидрометаллургических переделах, а основная часть S переходит в газовую фазу в виде сернистого и частично серного ангидрида в соотношении, зависящем от температуры и концентрации

Ф.М. Лоскутов предложил определять скорость окисления сульфид! Zn по формуле т = (2,3/KS) lg a/(а — х), где: х — десульфуризация за время, τ; а — значение х при обжиге "намертво"; К — постоянная вели чина; S — общая поверхность реагирующих зерен сульфидов.

Это уравнение удовлетворительно описывает гетерогенные реакции первого порядка, протекающие в кинетической области.

Большую роль при обжиге цинковых концентратов играют процессы ферро- и силикатообразования, так как Zn, связанный в феррит, при обычно принятых температурах обжига (1220—1250 К), имеет низкуюрастворимость при сернокислотном выщелачивании, а образующиеся в этих условиях силикаты Zn, напротив, хорошо растворимы и кремнезем переходит в раствор в труднофильтруемой коллоидной форме.

Повышение растворимости Zn из огарка, полученного при высокотемпературном обжиге (свыше 1270 К), объясняется тем, что при темпера- туре 1370—1420 К частично происходит термическая диссоциация образовавшегося феррита Zn по реакции:

3[ZnO * Fe2О3] =3 ZnO + 2 [FeO Fe2О3 ] +0,5 О2 (29)

Предполагая, что сульфидная S в продуктах обжига целиком связана с Zn в форме сфалерита, а остальной нерастворимый Zn — с Fe, предлагается определять степень ферритообразования по формуле:

1,708 (% Zno6щ % ZnpacTB - 2,039 % Ss)/% Fe) * 100. (30)

Согласно другой точке зрения, при повышении температуры и удельной производительности обжига время пребывания огарка в зоне контакта при высокой температуре уменьшается и поэтому возможность протекания твердофазной реакции ферритообразования снижается.

При обжиге цинковых концентратов происходят также диссоциация высших сульфидов и карбонатов, окислительно-восстановительные реакции между компонентами шихты, возгонка летучих соединений и Т.д.

Некоторые из этих процессов имеют самостоятельное значение и используются практически. Так, для очистки цинкового сырья от примесей Pb, Cd редких металлов и концентрирования их в тонких пылях в ряде случаев при обжиге или агломерации создают условия для возгонки этих металлов и их соединений.

Практика возгоночных процессов в цветной металлургии позволяет утверждать, что обычно достаточно достигнуть давления паров 660— 1330 Па. Однако успешное проведение процесса возгонки лимитируется не только летучестью. На него оказывает существенное влияние газовая фаза, газодинамические условия обжига, скорость химического взаимодействия между компонентами, поверхность реагирующих веществ и т,д.

По исследованиям Гинцветмета как в нейтральной, так и в окислительной среде в интервале температур 1230—1350 К происходит сублимация сульфида Рb. Кажущаяся энергия активации PbS составляет около 167,6 кДж/моль.

Сульфид Cd при этих температурах сублимирует в нейтральной среде. Кажущаяся энергия возгонки в среде N составляла 200,5 кДж/моль. Однако в окислительной среде механизм возгонки заметно изменялся. По- видимому, происходит образование легколетучего металлического Cd в результате идущих последовательно реакций CdS + 1,5 О2 = CdО + SО2 и СdS + 2 CdO = 3 Cd + SО2.

Скорость возгонки Cd в этом случае лимитируется скоростью реакции окисления, которая в свою очередь зависит от концентрации О2 в газовой фазе.

Полученные данные позволили рекомендовать совместную отгонку Рb и Cd из цинковых концентратов при температуре около 1370 К в нейтральной среде. Такой средой могут служить внутрипечные газы в зоне загрузки шихты обжиговых печей кипящего слоя, содержащие 15—16 % SО2 и практически лишенные О2.

Наиболее распространен окислительный обжиг цинковых концентра тов перед их гидрометаллургическим выщелачиванием. Обжиг ведут в кипящем слое, разработан в Гинцветмете в 1946—1949 гг. под руководством Г.Я. Лейзеровича и к 1960 г. был внедрен на всех действующих то время цинковых заводах СССР. На всех построенных в последнее десятилетие зарубежных гидрометаллургических цинковых заводах также применяют обжиг только в печах КС.

Обжиг цинковых концентратов в кипящем слое на воздушном дутье производят при следующих параметрах: температура кипящего слоя 1200—1270 К, расход воздуха 350—450 м3/м2*ч или около 2000 м3 на 1т шихты при вертикальной скорости газового потока в слое (на полное сечение печи) 0,1—0,13 м/с, коэффициент избытка воздуха 1,2—1,3; давление воздуха под подиной при высоте кипящего слоя 1м — 150—160 гПа; удельная производительность по сухой шихте 4,8—5,5 т/м2*сут; пылевынос составляет 35—40 % от твердых продуктов обжига. При этом растворимость Zn при выщелачивании составляет 90—93 %. В отходящие газы переходит 92—93 % S при устойчивой концентрации SО2 в направляемыхна сернокислотное производство газах 7—8 %. Печи КС имеют различные размеры и обычно цилиндрическую форму.

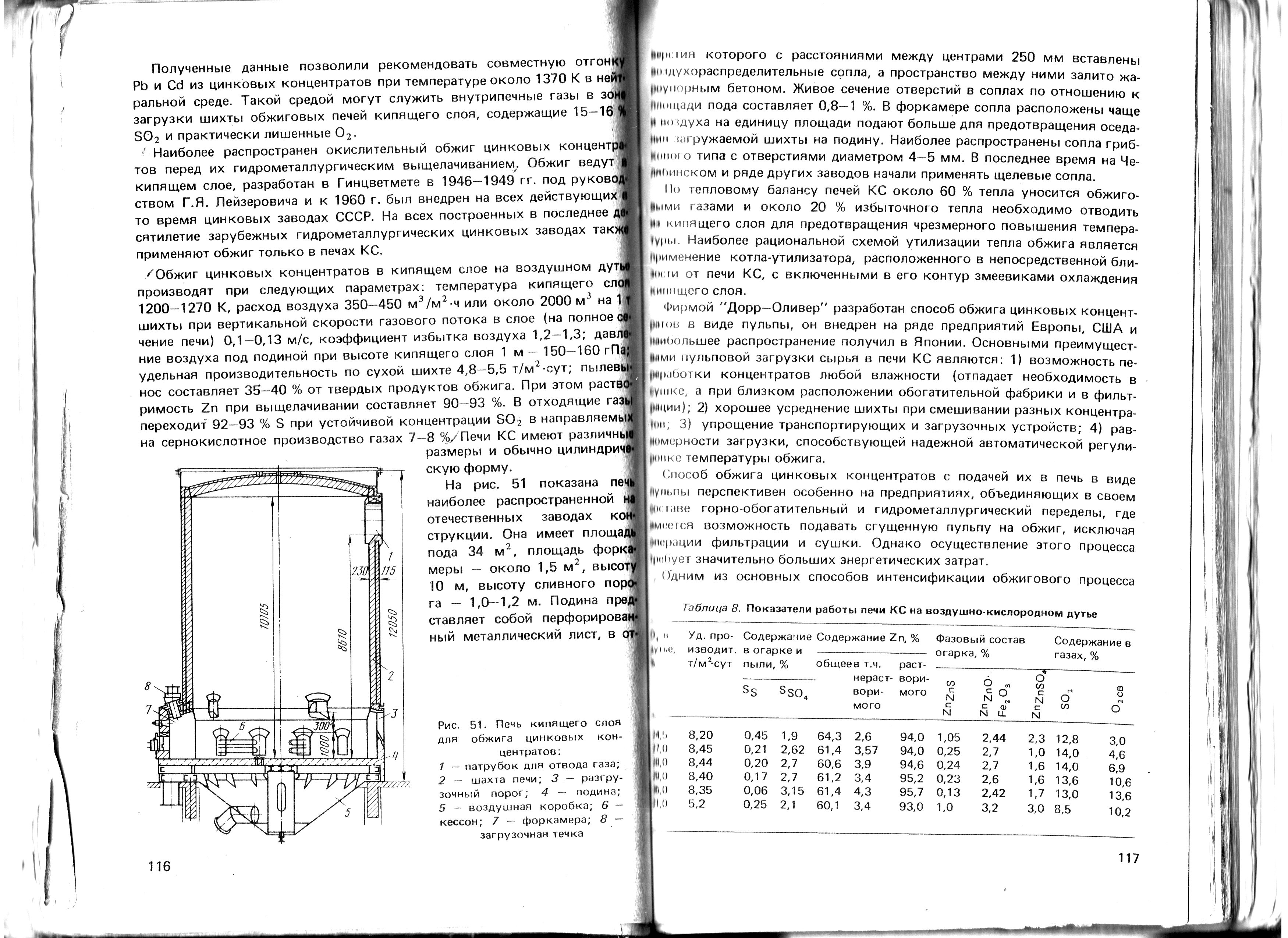

На рисунке 23 показана печь наиболее распространенной на отечественных заводах конструкции. Она имеет площадь пода 34 м2, площадь форкамеры — около 1,5 м2, высоту 10 м, высоту сливного порога - 1,0—1,2 м. Подина представляет собой перфорированный металлический лист, в отверстия которого с расстояниями между центрами 250 мм вставлены воздухораспределительные сопла, а пространство между ними залито жароупорным бетоном.

Живое сечение отверстий в соплах по отношению к пощади пода составляет 0,8—1 %. В форкамере сопла расположены чаще И воздуха на единицу площади подают больше для предотвращения оседания загружаемой шихты на подину. Наиболее распространены сопла грибкового типа с отверстиями диаметром 4—5 мм. В последнее время на Челябинском и ряде других заводов начали применять щелевые сопла.

1-патрубок для отвода газа; 2-шахта лечи; 3 - разгрузочный порог; 4 - подина;5 - воздушная коробка; 6-кессон; 7- форкамера; 8 -загрузочная течка

Рисунок 23. Печь кипящего слоя для обжига цинковых концентратов

Но тепловому балансу печей КС около 60 % тепла уносится обжиговыми газами и около 20 % избыточного тепла необходимо отводить из кипящего слоя для предотвращения чрезмерного повышения температуры. Наиболее рациональной схемой утилизации тепла обжига является применение котла-утилизатора, расположенного в непосредственной близости от печи КС, с включенными в его контур змеевиками охлаждения кипящего слоя.

Фирмой "Дорр—Оливер" разработан способ обжига цинковых концентратов в виде пульпы, он внедрен на ряде предприятий Европы, США и наибольшее распространение получил в Японии. Основными преимуществами пульповой загрузки сырья в печи КС являются: 1) возможность переработки концентратов любой влажности (отпадает необходимость в сушке, а при близком расположении обогатительной фабрики и в фильтрации); 2) хорошее усреднение шихты при смешивании разных концентратов; 3) упрощение транспортирующих и загрузочных устройств; 4) равномерности загрузки, способствующей надежной автоматической регулировке температуры обжига.

Способ обжига цинковых концентратов с подачей их в печь в виде пупьпы перспективен особенно на предприятиях, объединяющих в своем составе горно-обогатительный и гидрометаллургический переделы, где имеется возможность подавать сгущенную пульпу на обжиг, исключая операции фильтрации и сушки. Однако осуществление этого процесса требует значительно больших энергетических затрат.

Одним из основных способов интенсификации обжигового процесса является повышение содержания О2 в дутье. Обогащение дутья в печах КС Усть-Каменогорского свинцово-цинкового комбината (УКСЦК) до содержания 27—29,5 % О2 позволило повысить температуру в слое до 1240—1250 К и удельную производительность до 8,4—8,8 т/м2 сут (суточная производительность печей КС возросла на 60—70 %), сократить количество отходящих газов, увеличить в них содержание SО2 до 13—15 % снизить пылевынос и улучшить качество продуктов обжига (растворимость Zn возросла на 2,0—2,25 %, таблица 16).

Таблица 16- Показатели работы печи КС на воздушно-кислородном дутье

| О2 в дутье,% | Уд. производит. т/м2*сут | Содержание в огарке и пыли,% | Содержание Zn,% | Фазовый состав огарка, % | Содержание в газах, % | ||||||

| SS | SSO4 | Общее | Нераство-римого | Раствори-мого | ZnZnS | ZnZnO*Fe2O3 | ZnZnSO | SO2 | O2CB | ||

| 24,5 | 8,20 | 0,45 | 1,9 | 64,3 | 2,6 | 94,0 | 1,05 | 2,44 | 2,3 | 12,8 | 3,0 |

| 27,0 | 8,45 | 0,21 | 2,62 | 61,4 | 3,57 | 94,0 | 0,25 | 2,7 | 2,7 | 14,0 | 4,6 |

| 28,0 | 8,44 | 0,20 | 2,7 | 60,6 | 3,9 | 94,6 | 0,24 | 2,7 | 2,7 | 14,0 | 6,9 |

| 29,0 | 8,40 | 0,17 | 2,7 | 61,2 | 3,4 | 95,2 | 0,23 | 2,6 | 2,6 | 13,6 | 10,6 |

| 35,0 | 8,35 | 0,06 | 3,15 | 61,4 | 4,3 | 95,7 | 0,13 | 2,42 | 2,42 | 13,0 | 13,6 |

| 21,0 | 5,2 | 0,25 | 2,1 | 60,1 | 3,4 | 93,0 | 1,0 | 3,2 | 3,2 | 8,5 | 10,2 |

Из таблицы 16 видно, что содержание О2 в дутье печей КС на УКСЦК не должно превышать 29—30 %, так как растворимость Zn и удельная производительность при дальнейшем увеличении его концентрации растут незначительно, а использование О2 падает, кроме того, при содержании О2 в дутье свыше 30 % отвести возрастающий избыток тепла в слое применяемыми на печах трубчатыми кессонами трудно. Преимущество приме нения О2 в качестве интенсификатора при обжиге цинковых концентрате очевидно и поэтому в СССР проводится дальнейшее распространение это го метода обжига. Однако широкое внедрение О2 в металлургии Zn сдерживается еще высокой его себестоимостью.

Перспективной является возможность интенсификации обжига цинковых концентратов в печах КС за счет повышения температуры слоя. Как показывают сравнительные данные, переход от температуры обжига 1230 к 1350—1390 К приводит к существенному увеличению содержания огарке кислоторастворимого Zn (с 91,7 до 95—96 %), но, к сожалению, растворимость Fe и SiО2 также растет (соответственно с 4,7 и 38,5 % до 10-15 и 50-95%).

Наиболее перспективным высокотемпературный обжиг, является для малокремнистых концентратов с высоким содержанием Fe, так как при обычно применяемом обжиге такого сырья прямое извлечение Zn в раствор при выщелачивании на многих заводах не превышает 90 %. Повышение температуры обжига до 1320-1420 К позволяет увеличить извлечение Zn в раствор на несколько процентов.

Успешно также применение обжига цинковых концентратов в кипящем слое перед их гидрометаллургической дистилляцией (обычно высоко температурного обжига при 1350—1470 К с добавкой через фурмы до 40 м3 природного газа на 1 т шихты и в концентрат 6—10 % известняка, необходимого для шлакообразования при последующей электротермической плавке). При этом достигается высокая степень отгонки Рb и Сd при содержании их в шихте 0,3—0,4 %, концентрация этих металлов в пыли электрофильтра повышалась примерно в 20 раз.

На некоторых зарубежных заводах, работающих по схеме дистилляции Zn в электропечах, применяют двухстадийный обжиг: обжиг в кипящем слое — спекание огарка и оборотных материалов на агломерационных машинах и даже трехстадийный. В первой стадии в многоподовой печи при температуре 1220 К проводят частичный обжиг цинкового концентрата с возгонкой Рb. Далее огарок, содержащий 18—22 % Zn и 0,05—0,15 % Pb обжигают в печах КС намертво и агломерируют на конвейерной машине Получаемый агломерат содержит Рb не выше 0,06 %.

2.4 Обжиг сульфидных цинковых концентратов с повышенным содержанием примесей

Обжиг сульфидных цинковых концентратов является важнейшим технологическим процессов в гидрометаллургии цинка. В настоящее время на заводы поступают концентраты, промпродукты, содержащие много различных примесей в частности SiO2, PbS, CuFeS2, ковелин, халькозин, пирротин, FeS2. Химический состав цинковых сульфидных концентратов с повышенным содержанием примесей приведено в таблице 17.

Комковым Н.М. и Лугановым В.А. найдено, что увеличение содержания в концентрате свинца осложняет процесс обжига цинкового концентрата и уменьшает скорость его. Это связано с образованием легких свинецсодержащих эвтектик, усредненного огарка и настылеобразования. (Например на основе PbO и SiO2). При увеличении количества в шихте >1% CaO (до 5%) уменьшает растворимость Zn из огарка от 80-81% до 72,5%, что связано с образованием в системе СаО-FeO-SiO2 легкоплавкой фазы и растворением в ней ZnO. Присутствие металлической фазы оказывает негативное влияние на обжиг Zn концентратов. Причина появления металлической фазы-элементарная сера, образующаяся при разложении FeS2 и CuFeS2.

Таблица 17- Химический состав цинковых сульфидных концентратов, %

| № пп | Zn | Cu | Fe | Pb | SiO2 | S | Суммы примесей |

| 53,3 | 0,28 | 6,2 | 0,61 | 2,6 | 32,6 | 9,69 | |

| 45,8 | 0,9 | 8,2 | 2,12 | 4,8 | 30,7 | 16,02 | |

| 37,1 | 0,1 | 5,6 | 4,70 | 8,8 | 24,7 | 19,2 | |

| 44,0 | 5,0 | 9,3 | 2,30 | 6,1 | 31,9 | 22,7 | |

| 44,2 | 3,7 | 10,6 | 1,9 | 6,6 | 29,7 | 22,8 | |

| 44,7 | 2,9 | 7,2 | 4,9 | 8,3 | 30,1 | 23,3 | |

| 40,8 | 3,2 | 10,5 | 4,7 | 6,5 | 30,6 | 24,9 |

Для предотвращения ее появления в одной из серий опытов обжигу подвергался концентрат прошедший предварительную термическую обработку и медленно охлаждаемый так называемый прокаленный. А также прошедший термическую обработку и быстро охлажденный так называемый закаленный.

Полученные экспериментальные данные по скоростям обжига концентратов противоречат рассчитанным по формуле Пиллинга - Бедвордса данным по внутридиффузионному сопротивлению так как в результате термической обработки вместо пирита образуется троилит и пирротин т.е. соединения при обжиге которых наступает максимальное диффузионное сопротивления а тем не менее скорость обжига возрастает и еще значительней возрастает при закалке концентрата, когда в концентрате распадается халькопирит на халькозин, троилит и пирротин, здесь уже не участвуют металлические фазы так как они устраняются уже при прокалке концентрата.

Сульфиды меди, железа, свинца, цинка и их оксиды являются полупроводниками. В результате исследования оказалось что, в низкосортных цинковых сульфидных концентратах пирит, халькопирит и галенит оказались полупроводниками с электронной проводимостью, а их оксиды после термической обработки и окисления оказывались полупроводниками с дырочной проводимостью.

Так в месте контакта полупроводников с электронной и дырочной проводимостью возникает контактная разность потенциалов. А металлические фазы в свою очередь увеличивают величину контактной разности потенциалов.

При возникновении контактной разности потенциалов, возникает двойной электрический слой, который оказывает значительное влияние на величину внутридиффузионного сопротивления.

С помощью предварительной термической обработки удается снизить степень электронной проводимости полупроводников и таким образом уменьшить величину контактной разности потенциалов и величину двойного электрического слоя и тем самым уменьшить величину внутридиффузионного сопротивления и увеличить скорость обжига и улучшить качество продуктов обжига.

В результате исследований установлен оптимальный температурный интервал термической обработки. Это 873 - 1003 К при меньшей температуре не происходит распада пирита и халькопирита а при большей температуре происходит частичное спекание зерен, что приводит к уменьшению скорости обжига и ухудшает качество продуктов обжига.

Для интенсификации процесса обжига их необходимо предварительно гранулировать и подвергать термической обработке с закалкой.

Для этой цели рекомендуется трехсекционная печь кипящего слоя, в первой секции будет проводиться одновременная термическая обработка с грануляцией из пульпы, во второй секции будет проводиться закалка и в третьей секции окислительный обжиг.

Это позволит значительно увеличить производительность процесса обжига и улучшить качество обожженного материала.

Приводим технологические схемы традиционного и рекомендуемого процессов (исунки 24, 25).

|

| ||||||||||||||||

| Рисунок 24-Традиционная технологическая схема обжига цинковых сульфидных концентратов в печи КС | Рисунок 25-Технологическая схема обжига цинковых сульфидных концентратов в печи КС с совмещением в одном аппарате грануляции, прокалки, закалки и обжига |

Дата добавления: 2017-06-13; просмотров: 3234;