Обжиг редкометалльных руд и золотосодержащих продуктов

Окислительный обжиг сурьмяных руд и концентратов производят с целью перевода трехсернистой Sb в трехоксид за счет кислорода воздуха. Этот процесс начинается при 470 К и интенсивно протекает при 570 - 670 К, сопровождаясь большим тепловым эффектом (1425 кДж/моль). При более высокой температуре и наличии избыточного кислорода окисление частично идет до четырехоксида. Потери Sb в газовую фазу нежелательны, поэтому

Таблица 18 Показатели спекания на агломашине Чимкентского свинцового завода

| Режим | Содержание | Скорость агло-ленты, м/мин | Расход воздуха м3/т шихты | Производительность | Степень десульфуризации, % | Содержание О2 в газах,% | Т. размягчения агломерата, К | Т. отхлаждения газов, К | |||

| О2 в дутье, % | S, % | По агломерату, % | По выжигу S, т/м2 сутки | ||||||||

| В шихте | В агло-мерате | ||||||||||

| Обычн. | 7,2 | 2.185 | 1,30 | 1,266 | 80,0 | 5, 29 | |||||

| 21-22,5 | 7,39 | 1,82 | 1,35 | 1,94 | 89,9 | 6,20 | |||||

| 22,5-23 | 7,08 | 1,89 | 1,35 | 1,77 | 88,7 | 6,75 | |||||

| 23-23,5 | 6,97 | 1,84 | 1,37 | 1,78 | 88,9 | 6,80 | |||||

| 23,5-24 | 6,85 | 1,98 | 1,37 | 1,65 | 87,3 | 6,60 | |||||

| 24-25 | 7,45 | 2,13 | 1,27 | 108,5 | 1,68 | 87,6 | 6,30 |

пониженная температура и избыток воздуха, приводящий к образованию нелетучего четырехоксида, считаются положительными факторами.

Разработан метод обжига сурьмяных и ртутносурьмяных концентратов в кипящем слое. Обжигают концентраты флотационной крупности при рабочей скорости воздуха в КС, равной 0,25 м/с и температуре 770 К. В этих условиях обжиг проходит автогенно.

Удельный расход воздуха составляет 300 - 1000 м3/т концентрата, удельная производительность печи до 40 т/м2·сут (убывает с увеличением размеров печи). Исходный концентрат содержал: 25 - 33 % Sb, 15 - 21 % S, до 2 % As, в огарке и пылях 2,5 - 3 % S, степень десульфуризации 80 - 85 %.

Разработан метод обжига сурьмяных и ртутносурьмяных концентратов в кипящем слое. Обжигают концентраты флотационной крупности при рабочей скорости воздуха в КС, равной 0,25 м/с и температуре 770 К. В этих условиях обжиг проходит автогенно. Удельный расход воздуха составляет 300 - 1000 м3/т концентрата, удельная производительность печи до 40 т/м2·сут (убывает с увеличением размеров печи). Исходный концентрат содержал: 25 - 33 % Sb, 15 - 21 % S, до 2 % As, в огарке и пылях 2,5 - 3 % S, степень десульфуризации 80 - 85 %. Сурьма в обожженном концентрате содержится в основном в форме трехокси да и пятиоксида. Увеличение крупности концентрата грануляцией (до 70 % класса Ц 1) позволяет без риска оплавления обжигаемого материала повысить температуру обжига до 870 - 920 К, степень десульфуризации при обжиге гранул составляет 85 - 90 %.

Опытами по переработке руды различной крупности установлено, что с увеличением крупности резко возрастает удельная производительность печи, однако при этом падает извлечение Sb из руды. Так, при крупности руды 3 - 4 мм удельная производительность составила 20 - 27 т/м2.сут при технологическом извлечении 85 %, а при крупности 5 - 7 мм 46 - 60 т/м2·сут при извлечении 80 %.

Обжиг в печах КС комплексных сурьмяно - ртутных концентратов для отгонки Нg внедрен по предложению В.А. Тильги. Осуществляется на установке, состоящей из узла подготовки концентрата к обжигу, печи КС с пылевой камерой, циклона, системы концентрации, скруббера и вытяжного вентилятора. Печь кипящего слоя выполнена в виде шахты переменного по высоте сечения (с расширением кверху), что дает возможность обжигать материал с широкой гранулометрической характеристикой при сравнительно небольшом расходе воздуха и пылевыносе из печи, не превышающем 12 %. Температура под сводом печи 770 - 810 К. Подина печи провального типа выполнена в виде воздухораспределительного кольца с отверстиями. Давление воздуха на входе в печь поддерживается на уровне 1400 - 1500 Па высота кипящего слоя 1,5 - 2 м. Процесс протекает автогенно за счет окисления сульфидов Sb, Fe и Нg кислородом подаваемого в печь воздуха. Основной реакцией обжига является Sb2S3 + 4,5 O2 = Sb2O3 + 3SO2. Обжиг ведут в условиях, исключающих образование высших оксидов Sb, которые создают

большие затруднения при дальнейшей переработке огарка при извлечении из него Sb.

Для предотвращения конденсации паров возгонной киновари и обогащения выносимой из печи Нg в надслоевое пространство печи подают дополнительный воздух, что обеспечивает повышение температуры под сводом до 770 - 810 К и способствует окислению паров киновари.

Уловленную в пылевой камере и циклоне пыль вместе с огарком направляют на переработку для извлечения Sb, а очищенные от пыли технологические газы охлаждают в трубчатом конденсаторе и скруббере и затем выбрасывают в атмосферу. Степень десульфуризации при строгом контроле процесса составляет 50 %,.товарное извлечение Нg = 90 %, потери Sb = 4 %.

Применение для обжига комплексных концентратов печей КС обеспечивает по сравнению с обжигом в ретортах более благоприятные условия труда, высокую производительность агрегата, что значительно снижает эксплуатационные расходы.

Качество окислительного обжига сульфидных материалов обычно оценивается степенью дорульфуризации основных элементов. Важным показателем окислительного обжига является распределение между продуктами

обжига некоторых сопутствующих металлов, редких и рассеянных элементов. На основании имеющихся практических данных в результате окислительного обжига можно привести следующие степени удаления отдельных металлов с газами (% от содержания в исходных материалах): As - 60 - 80, Sb - 20 - 40, Bi - 10 - 15, Se - 25 - 50, Те - 10 - 20, In - 5 - 10, Ti - 50 - 70, Cd - 5 - 20, Pb - 5 - 10, Zn - 5 - 7.

Обжиг в кипящем слое сульфидных золото - мышьяковых концентратов используют в качестве подготовительной операции с целью вскрытия Аu, ассоциированного с арсенопиритом и пиритом. Он довольно широко распространен в практике зарубежных золотодобывающих предприятий.

Исследованиями Иргиредмет показано, что при одностадиальном обжиге концентрата не удается получить огарки с минимальным содержанием As и S; это приводит к значительным потерям Au при дальнейшей их переработке. В связи с этим возникла необходимость разработки способа обеспечивающего получение продуктов, более пригодных для плавки на медеплавильных заводах, и переработку концентратов с извлечением благородных металлов на месте.

Испытания проводили на полупромышленной установке непрерывного действия для двухстадиального обжига в кипящем слое, включающем две последовательно расположенные печи КС с площадью пода на первой стадии 0,0336 м2, на второй 0,089 м2, сухие циклоны, электрофильтры, камеру кристаллизации As, рукавный фильтр и мокрый, скруббер для санитарной очистки газов. Производительность установки 250 - 300 кг/сут по концентрату. В качестве сырья был использован коллективный золото - мышьяковый концентрат следующего состава: 52,5 г/т Аu; 144,0 г/т Аg; 5,44 % As; 40,59 %S; 2,05 % Сu, 34,0 % Fe.

На I стадии обжига происходила отгонка As при сравнительно низкой температуре и в слабоокислительной атмосфере, а во II - наиболее полное удаление S при повышенной температуре и 2 - 3 - кратном избытке воздуха в сравнении с теоретически необходимым.

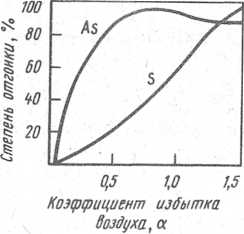

Как видно из рисунка 27 максимальная отгонка As наблюдалась при расходе воздуха, равном 0,75 - 1,0. Содержание свободного 02 в газах при этом превышало 2 %. Степень десульфуризации составляла 57 - 60 %.

С повышением избытка воздуха происходило снижение степени отгонки As с одновременным увеличением десульфуризации. При расходе воздуха ниже 0,75 к теоретически необходимому повышалось содержание As в огарке.

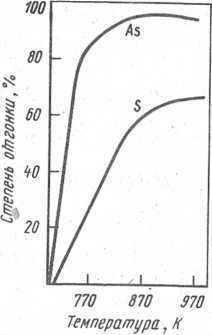

Наибольшая степень отгонки As наблюдалась при 820 - 920 К (рисунок 28) . При температуре ниже 820 К в огарке остается большое количество нео - кислившегося арсенопирита.

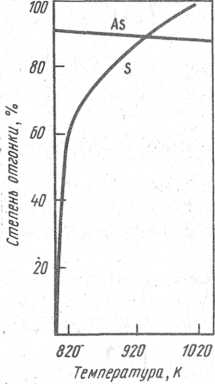

Температура процесса оказывает определенное влияние на удаление S, однако решающим фактором является расход воздуха (рисунок 29). Некоторое повышение As в огарке (см. рисунок 27) свидетельствует о том, что отгонка его во II стадии обжига практически не идет и концентрация As в огарке возрастает.

Зависимость качества огарка от скорости загрузки концентрата в печь показывает, что лучшие результаты получены при удельной производительности первой печи 7,0 - 9,5, а второй печи 3,5 - 4,7 т/м2 - сут.

Рисунок 27. Влияние расхода воздуха на степень удаления As и S

Рисунок 27. Влияние расхода воздуха на степень удаления As и S

|

Рисунок 28. Влияние температуры на степень удаления As и S

Рисунок 28. Влияние температуры на степень удаления As и S

|  Рисунок 29. Влияние температуры во II стадии обжига на удаление As и S при расходе воздуха > 150 % к теоретически необходимому

Рисунок 29. Влияние температуры во II стадии обжига на удаление As и S при расходе воздуха > 150 % к теоретически необходимому

|

В процессе проведения полупромышленных испытаний установлен следующий технологический режим:

I стадия II стадия

Температура кипящего слоя, К 820 – 890 920 - 945

Коэффициент избытка воздуха 0,75 - 1,0 1,5 - 2,0

Скорость газов в кипящем слое, м/сек 0,1 - 0,12 0,10

Производительность, т/м2 - сут 7,0 - 9,5 3,5 - 4,75

Были получены огарки с содержанием 0,19 - 0,6 % As и 0,9 - 1,3 % S.

На указанном режиме были проведены балансовые испытания в течение 8 суток непрерывной работы установки. Расчет баланса мет показал, что основное количество Аu (79,8 %) концентрировалось Me, а остальное распределилось между пыля ми аппаратов системы пылеулавливания. Механических потерь Аu с газами не было.

Пыли кристаллизатора и рукавного фильтра характеризуются высоким содержанием As (63 - 49 %) и требуют специальной обработки.

Около 16 % Аu переходит в пыль сухих циклонов и электрофильтров, которые по химическому составу почти одинаковы. Анализ на формы содержавшегося в этих пылях As показал, что до 92 % его находится в виде трехокиси.

Также была проверена возможность переработки пылей циклонов и электрофильтров совместно с исходным материалом после предварительной грануляции. Смесь указанных пылей окатывали на чашевом грануляторе с диаметром чаши 500 мм. Скорость вращения чаши 14 - 15 об/мин, угол наклона 52 - 55°. Грануляцию проводили на воде без добавки связующего. Размер гранул, выбранный, исходя из условий обеспечения псевдоожижения слоя материала в печи, составлял 100 % фракции - 5+1,0 мм. Влажность сырых гранул 10 - 12 %, прочность 10 - 15 Н/г гранулу. Гранулировали смесь пылей циклонов и электрофильтров в соотношении, соответствующем по массе их выходам в процессе обжига.

Обжигали концентрат с возвратом пылей на ранее установленном режиме со средней удельной производительностью на первой стадии, равной 9 т/м2 в сут. К моменту установления материального равновесия загрузка оборотной смеси пылей достигала 19,5 % от массы концентрата, на7эту вeличину снизилась и производительность установки по исходному концентрату. Обжиг проходил с устойчивыми температурным и воздушным режимами, хорошим качеством огарка. Вторичные пыли получались беднее по содержанию золота на 5 - 8 %. Выход огарка увеличился на 59 - 62 % от массы концентрата.

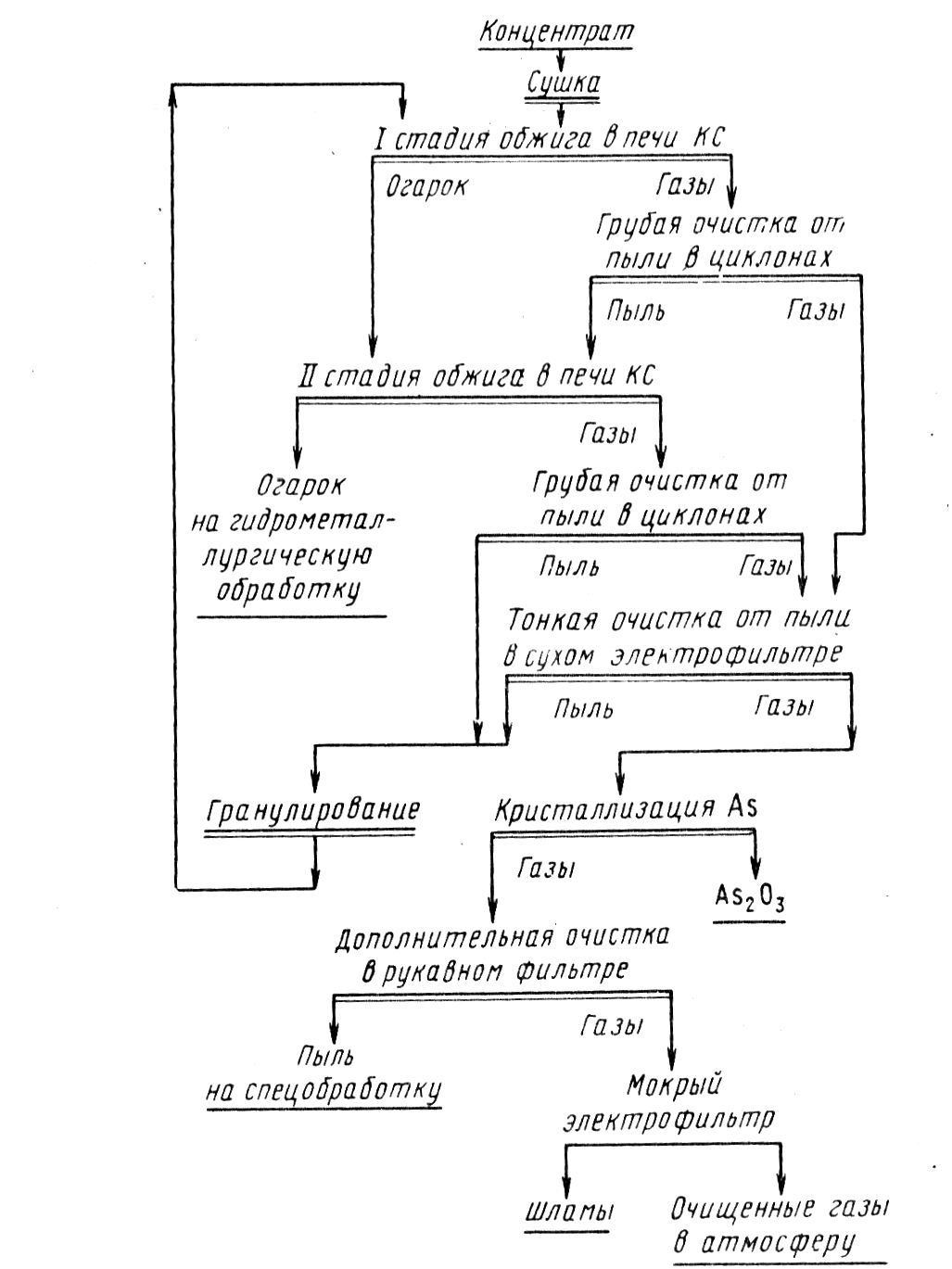

В результате полупромышленных испытаний разработана рекомендуемая схема двухстадийного обжига золотомышьяковых концентратов (рисунок 30), внедрение которой дает возможность не только улучшить тех - нико - экономические показатели существующего передела, но и получать благородные металлы.

Рисунок 30. Рекомендуемая схема обжига золотомышьяковых концентратов

Дата добавления: 2017-06-13; просмотров: 2288;