Сульфатизирующий обжиг

Сульфатизирующий обжиг применяют перёд гидрометаллургией для перевода извлекаемых металлов в водорастворимые сульфаты, а Fе в нерастворимые в водеокислы. Выщелачивание такого огарка позволяет отделить в виде твердого остаткабольшую часть присутствующего в исходном сырье Fе, а из раствора выделить цветные металлы или их соединения. Образование устойчивых сульфатов при сульфатизирующем обжиге происходит через стадию образования окислов и они могут существовать только после окисления основной части сульфидов до состояния окислов. В общем виде окисление сульфидов при обжиге может быть выражено следующими основными реакциями.

2MeS+3O2=2MeO+2SO2; (31)

2SO2+O2=2SO3; (32)

MeO+SO3=MeSO4 (33)

Равновесие последней реакции определяется парциальным давлением SO3. Реакция может протекать в ту или другую сторону в зависимости от давления SO3 в окружающей среде (  ) и в состоянии равновесия (

) и в состоянии равновесия (  ).

).

Если  >

>  то идет реакция образования сульфатов, если

то идет реакция образования сульфатов, если  <

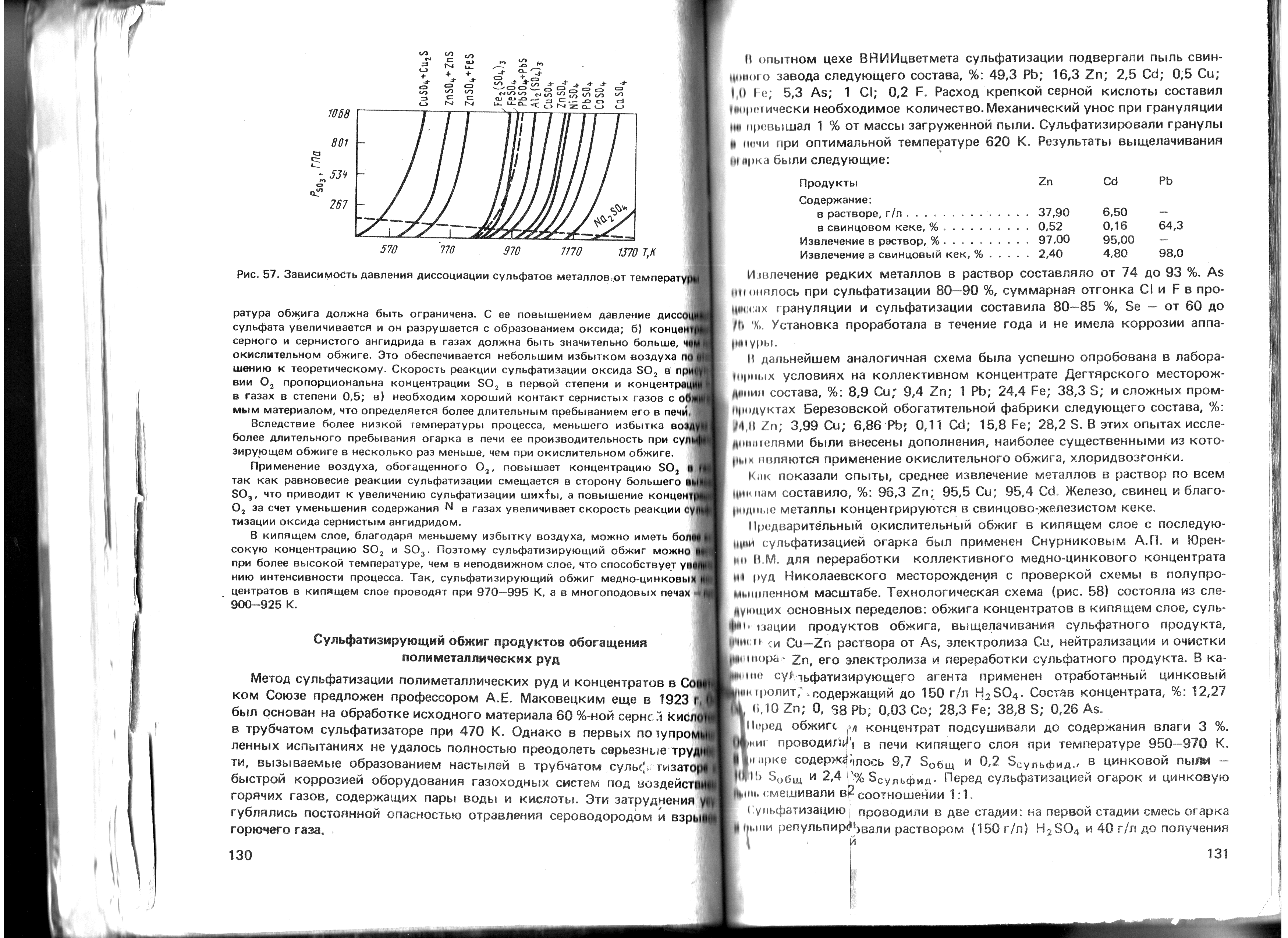

<  то идет диссоциациясульфатов на оксид и SO3. Значения давлений диссоциации сульфатов металлов при различных температурах приведены на рисунок 32.

то идет диссоциациясульфатов на оксид и SO3. Значения давлений диссоциации сульфатов металлов при различных температурах приведены на рисунок 32.

Рисунок 32-Зависимость давления диссоциации сульфатов металлов от температуры

Если сульфид, сульфат или оксид металла при данной температуре имеют высокие упругости диссоциации, окисление сульфида идет с образованием металла и сернистого ангидрида (например, окисление сернистого Ag и сернистой Hg). Если сульфид и сульфат имеют очень малые упругости диссоциации, то даже при условии существования металла сульфид его будет окисляться до сульфата (например, сульфидов Na, Ca и некоторых сульфидов других щелочноземельных металлов). Сульфатизирующий обжиг проводят при температурах ниже температур окислительного обжига с тем, чтобы предупредить диссоциацию сульфатов извлекаемых металлов. Сульфаты Fе достаточно полно разлагаются при температуре около 820 К, сульфаты Cu - при температуре выше 870 К. При сульфатизирующем обжиге следует соблюдать следующие условия: а) температура обжига должна быть ограничена. С ее повышением давление диссоциации сульфата увеличивается и он разрушается с образованием оксида; б) концентрация серного и сернистого ангидрида в газах должна быть значительно больше, чем при окислительном обжиге. Это обеспечивается небольшим избытком воздуха по отношению к теоретическому. Скорость реакции сульфатизации оксида SO2 в присутствии O2 пропорциональна концентрации SO2 в первой степени и концентрации O2в газах в степени 0,5; в) необходим хороший контакт сернистых газов с обжигаемым материалом, что определяется более длительным пребыванием его в печи. Вследствие более низкой температуры процесса, меньшего избытка воздуха и более длительного пребывания огарка в печи ее производительность при сульфатизирующем обжиге в несколько раз меньше, чем при окислительном обжиге. Применение воздуха, обогащенного O2, повышает концентрацию SO2 в газе, так как равновесие реакций сульфатизации смещается в сторону большего выходаSO3, что приводит к увеличению сульфатизации шихты, а повышение концентрации O2 за счет уменьшения содержания N в газах увеличивает скорость реакции сульфатизации оксида сернистым ангидридом. В кипящем слое, благодаря меньшему избытку воздуха, можно иметь более высокую концентрацию SO2 и SO3. Поэтому сульфатизирующий обжиг можно вести при более высокой температуре, чем в неподвижном слое, что способствует увеличению интенсивности процесса. Так, сульфатизирующий обжиг медно - цинковых концентратов в кипящем слое проводят при 970 - 995 К, а в многоподовых печах при 900 - 925 К.

Метод сульфатизации полиметаллических руд и концентратов в Советском Союзе предложен профессором А.Е. Маковецким еще в 1923 г. Он был основан на обработке исходного материала 60 % - ной серной кислотой в трубчатом сульфатизаторе при 470 К. Однако в первых полупромышленных испытаниях не удалось полностью преодолеть серьезные трудности, вызываемые образованием настылей в трубчатом сульфатизаторе и быстрой коррозией оборудования газоходных систем под воздействием горячих газов, содержащих пары воды и кислоты. Эти затруднения усугублялись постоянной опасностью отравления сероводородом и взрывов горючего газа. В опытном цехе ВНИИцветмета сульфатизации подвергали пыль свинцового завода следующего состава, %: 49,3 Рb; 16,3 Zn; 2,5 Сd1; 0;5 Сu;1,0 Fе; 5,3 Аs; 1 Сl; 0,2 F. Расход крепкой серной кислоты составил теоретически необходимое количество. Механический унос при грануляции не превышал 1 % от массы загруженной пыли. Сульфатизировали гранулы в печи при оптимальной температуре 620 К. Результаты выщелачивания огарка приведены в таблице 20.

Таблица 20- Результаты выщелачивания огарка

| Содержание: | Продукты | ||

| Zn | Cd | Pb | |

| В растворе, г/л | 37,90 | 6,50 | - |

| В свинцовом кеке, % | 0,52 | 0,16 | 64,3 |

| Извлечение в раствор, % | 97,00 | 95,00 | - |

| Извлечение в свинцовый кек, % | 2,40 | 4,80 | 98,0 |

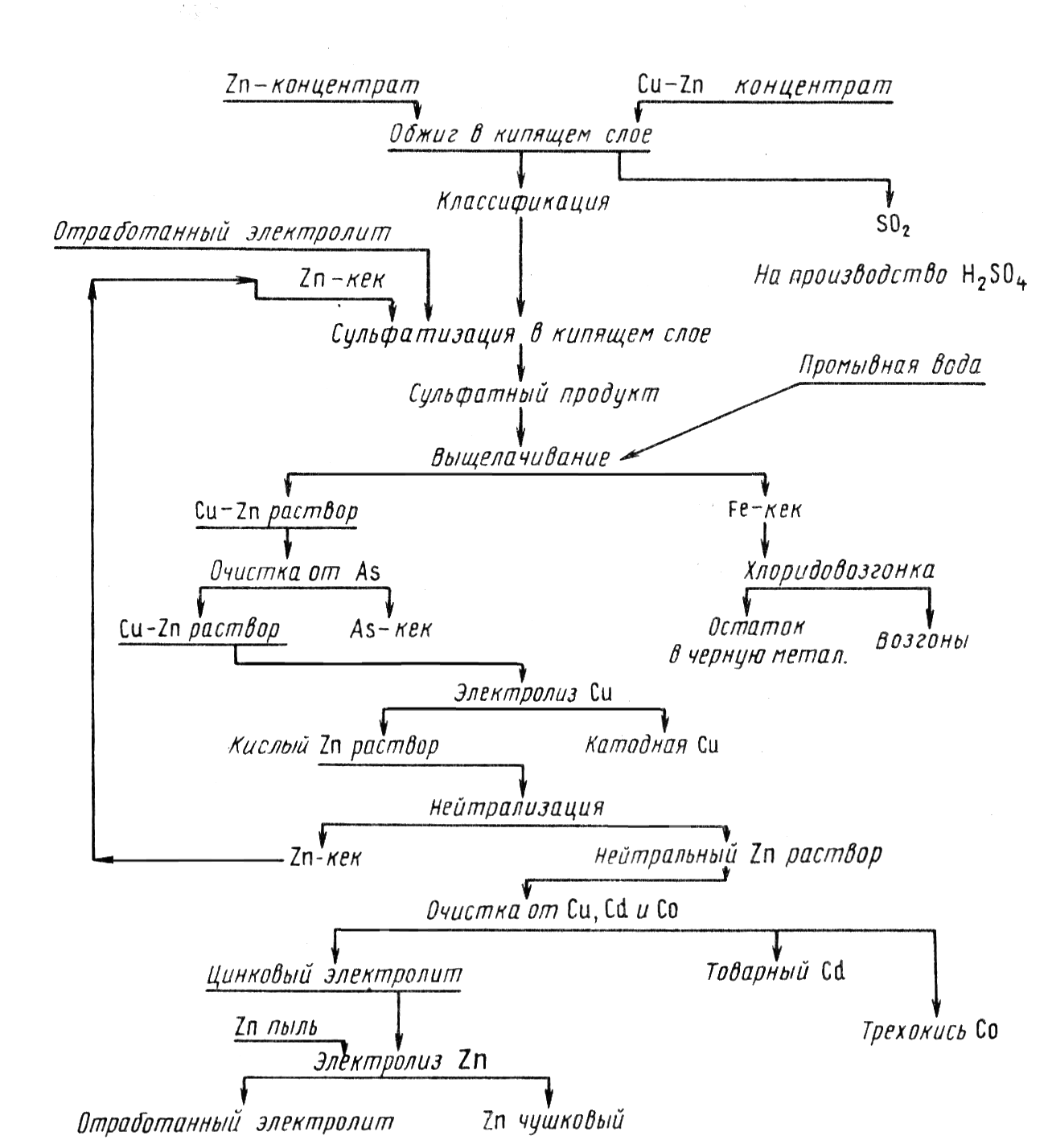

Извлечение редких металлов в раствор составляло от 74 до 93 %. Аsотгонялось при сульфатизации 80 - 90 %, суммарная отгонка Сl и F в процессах грануляции и сульфатизации составила 80 - 85 %, Sе тг от 60 до75 %. Установка проработала в течение года и не имела коррозии аппаратуры. В дальнейшем аналогичная схема была успешно опробована в лабораторных условиях на коллективном концентрате Дегтярского месторождения состава, %: 8,9 Сu; 9,4 Zn; 1 Рb; 24,4 Fе; 38,3 3; и сложных промпродуктах Березовской обогатительной фабрики следующего состава, %:24,8 Zn; 3,99 Сu; 6,86 Рb 0,11 Сd; 15,8 Fе; 28,2 5. В этих опытах исследователями были внесены дополнения, наиболее существенными из которых являются применение окислительного обжига, хлоридвозгонки. Как показали опыты, среднее; извлечение металлов в раствор по всем циклам Составило, %: 96,3 Zn; 95,5 Сu; 95,4 Сd. Железо, свинец и благородные металлы концентрируются в свинцово - железистом кеке. Предварительный окислительный обжиг в кипящем слое с последующей сульфатизацией огарка был применен для переработки коллективного медно - цинкового концентрата из руд Николаевского месторождения с проверкой схемы в полупромышленном масштабе. Технологическая схема (рисунок 33) состояла из следующих основных переделов: обжига концентратов в кипящем слое, сульфатизации продуктов обжига, выщелачивания сульфатного продукта, очистки Сu - Zn раствора от Аs, электролиза Сu, нейтрализации и очистки растворе Zn, его электролиза и переработки сульфатного продукта.

Рисунок 33. Технологическая схема с сульфатизирующим обжигом полиметаллических руд

В качестве сульфатизирующего агента применен отработанный цинковый электролит, (содержащий до 150 г/л H2SO4. Состав концентрата, %: 12,27Сu; 6,10 Zn; 0, 68 Рb; 0,03 Со 28,3 Fе; 38,8 S; 0,26 Аs. Перед обжигом концентрат подсушивали до содержания влаги 3 %. в печи кипящего слоя при температуре 950 - 970 К. В огарке содержалось 9,7 Sобщ и 0,2 S сульфид в цинковой10, 15 Sобщ и 2.4 % S сульфид. Технические трудности сульфатизирующего обжига кобальтсодержащего пирита заключаются в необходимости поддержания строго ограниченного тёмпературного режима в реакционном объеме, а также соблюдения других технологических параметров в узких пределах. Как известно, для того чтобы получить в огарке цветные металлы в виде сульфатов, в ряде случаев приходится пренебрегая скоростью процесса окисления, снижать температуру в зоне обжига. Например, при сульфатизирующем обжиге кобальтсодержащего пирита оптимальная температура обжига 870 - 920 К. Этот интервал температур в значительной степени определяется составом газовой фазы, так как с увеличением концентрации SO2 и O2 повышается термическая стойкость СоSO4.Снижение температуры печи ниже 870 К приводит к резкому увеличению содержания водорастворимых сульфатов Fе, что вызывает дополнительный расход реагентов при извлечении Со в гидрометаллургическом переделе. Кроме того, в этом случае в огарке сохраняется большое количество сульфидов Fе, которые могут восстанавливать СоSО4 до СоО, т.е. ухудшать условия селективной сульфатизации: 3СоSО4+FеS =3СоО+FеО+4 SО2. Экспериментально доказана возможность образования Сульфата кобальта при окислении сульфидов двумя путями: а) окислением сульфидов до сульфатов СоS + 2 O2 = СоSО4 (первичные сульфаты), б) окислением сульфидов до окислов с последующей сульфатизацией их СоS + 1,5 О2 = СоО + SO2; SO2 + 0,5 O2 = SО3; СоО + SО3 =СоSO4 (вторичные сульфаты) .Независимо от пути образования сульфатов степени сульфатизации Со определяется температурой, временем обжига, составом газовой фазы и, как всякий диффузионный процесс, условиями развития динамической поверхности фазового контакта. Наиболее благоприятные условия для обжига достигаются в печи кипящего слоя. Печь цилиндрическая, диаметр 5 и высота 8,5 м. Сепарационная часть диаметром 5,25 м при незначительном раскрытии переходного конуса высотой 0,7 м. Высота кипящего слоя - 1,5 м. Обжиг ведется при температуре 870 К и значительном избытке O2 в дутье - 1,7, что дает расчетный состав газа: 8,8 % SO2, 10,1 % O2. Однако при этом степень перевода Со в водорастворимые соединения составила только 70 - 71 %, что значительно ниже тех цифр, которые получены при обжиге концентрата в укрупненно лабораторной установке. Как показали результаты химического анализа монофракций, степень сульфатизации соединений Со выше в ванне печи и значительно ниже в циклоне, что можно объяснить меньшим временем пребывания отсепарированных частиц в реакционной зоне печи. Об этом свидетельствует также более высокое содержание S в огарке из циклонов и электрофильтра (таблица 21).

Таблица 21- Содержание серы в огарке, %

| Аппараты | Ванна печи | Газовый стояк | Циклон | Электрофильтр |

| Степень сульфатизации | 87,0 | 78,0 | 74,0 | - |

| S общая | 0,8 | 1,2 | 1,5 | 3,0 |

Вследствие обгара и истирания в печах происходит уменьшение размера частиц. Например, если исходный концентрат на 90 % состоял из частиц+0,2 мм, то огарок, из ванны печи имел их только 36 % и примерно 60 %частиц размером 0,1 - 0,2 мм. Для улучшения условий сульфатизации соединений Со в печи с кипящим слоем применяют обогащение воздушного дутья техническим кислородом. Это позволяет поддерживать требуемый избыток O2 при меньшем количестве дутья, что должно сократить пылевынос, а, следовательно, увеличить время пребывания материала в печи. В лабораторных условиях вследствие обогащения воздуха O2 до 31 %степень сульфатизации Со повысилась на 8 %. При обогащении дутья O2 до 25 - 27 % степень сульфатизации Со оставалась высокой (78 - 84 %),мало изменился и температурный режим печи. Зато степень сульфатизации кобальта в основной массе огарка (из стояка и циклонов) существенно повысилась (на 5 - 7 %).Балансовые опыты, исходя из примерного соотношения количеств огарка, %: из ванны печи 20 - 22, из стояка и циклонов 65 - 70, из электрофильтров 10 - 12, показали, что повышение 02 в дутье до 25 - 27 % увеличивает степень сульфатизации Со при обжиге кобальтсодержащих пиритов в печи КС на 6 - 8 %.Анализ работы промышленной печи КС для обжига кобальтсодержащего пирита позволяет сделать заключение о нецелесообразности установки для этих целей цилиндрических печей. Печи КС с раскрытым конусом в сепарационной части или встроенным циклоном, а также при тангенциальном направлении выходящих из печей газов, циркуляции пыли, улавливаемой в циклонах, позволяют сократить пывыленос и увеличить время пребывания материала в зоне обжига, что будет способствовать процессу сульфатизации соединений Со. На промышленной установке Березниковского азотнотукового комбината по обжигу сульфидного кобальтового концентрата в кипящем слое степень сульфатизации Со составляет 70 %. Не извлекаемый Со теряется с остатками выщелачивания, содержание его в которых составляет0,24 - 0,26 %. С целью повышения степени извлечения Со проведено исследование процесса сульфатизации этих остатков в смеси с колчеданом при обжиге в лабораторной печи периодического действия, на укрупненной лабораторной установке непрерывного действия и в промышленной печи КС. Результаты дополнительной сульфатизации Со из не выщелоченного сульфатизированного огарка путем обжига с подачей диоксида S и воздуха при температуре приведены в таблице 22.

Таблица 22- Результаты дополнительной сульфатизации

| Температура , К | ||||||

| Огарок | 55,6 | 59,0 | 63,1 | 60,8 | 43,2 | - |

| Хвосты | 57,3 | 65,8 | 75,3 | 82,9 | 68,3 | 35,2 |

Эти данные показывают, что при любой температуре степень сульфатизации Со в хвостах выше, чем при повторной сульфатизации в огарке. Основная причина этого - обновление поверхности материала при выщелачивании. В случае дополнительной сульфатизации огарка сульфатные плёнки, покрывающие зерна и обладающие большим диффузионным сопротивлением, снижают скорость дополнительной сульфатизации уже вначале обжига. Опыты, проведенные на укрупненной лабораторной установке, показали возможность перевода Со в его растворимый сульфат на 92 % при обжиге с добавкой колчедана. Обжиг смеси промышленных хвостов с колчеданом на промышленной печи КС, проведенный при технологических параметрах, аналогичных принятым при обжиге сульфидного кобальтового концентрата, показан в таблице 23.

Таблица 23- Результат обжига смеси промышленных хвостов с колчеданом на промышленной печи КС, %

| Содержание, %: | |

| S сульфидная | 0,7/0,8 |

| Fe растворимый | 0,09/0,2 |

| Со растворимый | 0,0602/0,064 |

| Со общий | 0,091/0,085 |

| Степень сульфатизации Со, % | 66/75 |

| Примечание. В числителе –данные для огарка, уловленного в большом циклоне; в знаменателе –в малом. |

В малых циклонах улавливается 25 всего количества огарка, следовательно, степень сульфатизации Со хвостов составит 68,2 %. Таким образом, суммарная степень сульфатизации Со при обжиге сульфидного кобальтового концентрата в две стадии с промежуточным выщелачиванием огарка составит: 70+30x0,682 = 90,5 % (где показатель 70 % составляет степень сульфатизации Со на первой стадии при обжиге концентрата).

Дата добавления: 2017-06-13; просмотров: 4645;