Восстановительный обжиг бокситовых, окисленных медных и титано - цирконовых руд и оловянных концентратов

Этот вид обжига проводят с целью кондиционирования высокожеле- зистых бокситов, так как их переработка в байеровском процессе из-за значительной сидеритизации и присутствия повышенных количеств других соединений Fe нерентабельна. При этом происходит частичный перевод соединений Fe в магнитную форму, разложение сидерита, удаление орга- нических веществ и влаги. Режим обжига бокситов, содержащих, %: 38,9-41 А12О3, 9,8-10,1 SiО2, 19-22,6 Fe2О3, 2,2 СО2,23,6-24,5 ППП, гарантирующий при выщелачивании обожженного продукта приемлемое извлечение глинозема (64-67 %, т.е. 90—95 % от теоретически возможного) характеризуется следующими параметрами; температура газа в зоне восстановления - около 1070 К, что соответствует температуре обжигае- мого боксита (920 К), необходимое содержание С в шихте достигается добавкой 3 % бурого угля, содержание О2 и СО в печных газах— соот ветственно 2—3 и 5—6 %. При обжиге глинозем переходит в форму γ—А12О3. После выщелачивания красный шлам подвергают магнитной се парации при напряженности поля 80—100 кА/м, в результате которой по- лучаются шламы, пригодные для дальнейшего использования в спекании. Магнитный продукт после соответствующих перечисток пригоден для ис- пользования в черной металлургии. Этот процесс применим не только для бокситов, содержащих сидерит, но и другие соединения Fe. Рассмотрим один из примеров такого обжига.

Сырьевая база алюминиевой промышленности страны в настоящее вре- мя расширилась вследствие открытия нового месторождения бокситов. Повышенное содержание в них оксидов Fe, а также наличие шамозита и бемита определяют схемы их переработки, в основном спекательные Однако высокое содержание оксидов Fe (до 30 %) требует его селективного удаления. Это можно осуществить магнетизирующим обжигом бокситов с последующей переработкой по схеме Байер—спекание.

Рассматриваемые бокситы относятся к гематит—бемитовому типу. Бемит присутствует в виде скрыто- и тонкокристаллических форм, часто в тесном срастании с каолинитом и железистыми минералами — гемати том и гетитом. Шамозит представлен тонкочешуйчатыми и скрытокрис- таллическими разностями бледно-зеленого цвета: он агрегирован с беми- том, либо присутствует самостоятельно, выполняя роль цементита. В под чиненном количестве присутствуют диаспор и кварц; в значительном - рутил, циркон, дафнит, тюрингит. Содержание основных минералов в изу- чаемой пробе находится в следующих пределах, %: бемит — 45-55, шамозит — 8-10, гематит 8-10, гетит — 6-8, каолинит — 5-8, диаспор — 5, ру- тил — 3, анатаз и кварц — 3.

Исследования проводили на пробе боксита состава, %: А12О3 — 39,5; Fe2О3 - 32,1; СаО - 0,6; SiО2 - 10,67; MgO - 1,56; P2Os - 0,30; TiО2 — 3,01; Sобщ — 0,26; Собщ — 3,04; ппп — 11,6. В качестве восстановителя использовали бурый уголь состава, %: зола — 10,2; С0бщ — 61,0; летучие — 38,9; влага — 5,0.

Исследовали влияние на технологические показатели производства глинозема температуры и времени обжига, содержания твердого восстановителя и др. Результаты опытов свидетельствуют о том, что достаточно хорошие результаты можно получить при температуре обжига 820- 970 К. Содержание оксида Fe в магнитной фракции при сепарации составляет 66,6—69,0 %, ее выход и извлечение Fe соответственно, 12,2—12,6 и 25,4—28,2 %. Однако содержание оксида Fe в немагнитной фракции остается высоким при всех исследованных температурах.

Время обжига существенно сказывается на показателях процесса: увеличение продолжительности от 10 до 40 мин приводит к росту выхода магнитной фракции с 7,0 до 10,2 %, при 60 мин выход магнитной фракции снижается до 6,4 %, но содержание оксида Fe возрастает до 73,15 %. Содержание же его в немагнитной фракции при любой выдержке оставалось высоким. Оптимальное время обжига принято равным 40 мин. Увеличение количества твердого восстановителя, вводимого в шихту от 1,5 до 3,5 % при температуре 970 К, ведет к снижению содержания оксида Fe в магнит- ной фракции от 72,3 до 66,1 %. Оптимальным количеством восстановителя следует считать 2,5 —3,0 %.

Изучение продуктов обжига показало, что они состоят из магнетита, гемагита, Аl2О3 рутила, анатаза, кварца. Соотношение фаз в зависимости от условий обжига менялось. Так, при температуре 870 К обожженный продукт

содержал преимущественно гематит, а при 970 К основной желе- зосодержащей фазой является магнетит. Однако даже при 970 К соотно- шение магнетит — гематит находилось в зависимости от количества вос-

становителя: при 2 % гематита в пробе было еще много, при 2,5 % он практически отсутствовал.

Отмечено, что формы выделения магнетита в обожженном боксите в основном повторяют формы гематита, имеющегося в исходном сырье. Как явствует из рентгенографического анализа, шамозит после обжига в пробах не обнаружен. Это было проверено при обжиге исходного сырья и монофазы шамозита, выделенной из исследуемой пробы боксита нового месторождения. Изучение глинозема из обожженных продуктов проводи- ли выщелачиванием их при температуре 500 К в течение 2 ч. Такой режим гидрохимической обработки обожженного материала был установлен как оптимальный. Результаты показали, что изменение концентрации алюми- натного раствора (200, 240, 300 г/л Na2О, dK =3,5) не приводит к повы- шению извлечения глинозема. Так, при оптимальном режиме обжига (температура 970 К, время 40 мин, восстановитель 2,5 %) извлечение глинозема составляло, соответственно, для указанных концентраций 60,0, 60,8 и 59,7 %. Аналогичные результаты были получены и для других усло- вий обжига. Поэтому считаем целесообразным ограничить концентрацию оборотного раствора 200 г/л Na2ОK при dK =3,5.

На извлечение глинозема при выщелачивании большое влияние оказы- вает температурный режим обжига боксита. Так, повышение температуры от 870 до 1070 К приводит к падению извлечения глинозема с 68,3 до 36,6 %.

Следует отметить, что при выщелачивании боксита, обожженного даже при 870 К, недоизвлечение глинозема составляет 5,5 %, что связано, види- мо, с образованием алюможелезистых твердых растворов на основе маг- нетита. При температурах выше 970 К может иметь место переобжиг боксита, приводящий к переходу γ— Аl2О3 в малоактивную α—Аl2О3.

Магнитная сепарация обожженных материалов нерациональна, шламы же после выщелачивания имеют еще более высокое содержание оксидов Fe — до 41—45 %. Поэтому без эффективного их отделения дальнейшая переработка красного шлама невозможна. Проведенными исследованиями было установлено, что однократная магнитная сепарация вареной пульпы, проводимая при 79,6 кА/м не обеспечивает нужного отделения оксидов Fe. Содержание Fe2О3 в немагнитной фракции не снижалось ниже 30— 34%, т.е. очистка оказалась недостаточной. Поэтому рекомендуется ввести в схему дополнительную перечистку немагнитного продукта на сепарато- рах с напряженностью поля ~ 120 кА/м. Такая перечистка обеспечивает требования, предъявляемые к красным шламам, поступающим в процесс спекания: получение шлама содержащего 24—27 % Аl2О3 и 21-26 Fe2О3. Магнитная же фракция после 2 перечисток на сепараторах напряженностью поля 79,6 кА/м может быть использована в черной металлургии. Конечный продукт отвечает требованиям ГОСТа на рудную добавку к концентратам черной металлургии. Ее состав, %: Аl2О3 8,8; Fe2O3 80,7; Na2О 3,0.

Восстановительный обжиг окисленных медных руд применяют для интенсификации их флотационного обогащения. Перерабатываемая руда содержит 0,83 % Сu, 0,15 % S. Fe присутствует в виде гидрооксида (лимонита) и частично в виде пирита, Сu - в виде малахита, азурита, хризоколлы, галлуазита. Дробленую руду смешивают с сульфатом Na (1 - 3 %) , обжигают при 1120 К в печи кипящего слоя с восстановительной атмосферой состава, %: 6,4 - 7 СO2 ; 4,4 - 4,6 СО; 0,1 - 0,2 O2; 9,7 Н2.

По данным минералогического анализу, в обожженной руде отсутствуют лимониты, Fe представлено только в виде магнетита, а Сu в основном в виде корольков металла, крупность которых колеблется от 10 до, 300 мкм. Обожженную руду после измельчения до 70 % класса - 0,074 мм подвергают флотационному обогащению. В качестве собирателя применяют бутиловый ксантогенат в сочетании с машинным маслом.

Минералогический анализ отвальных хвостов показал, что основная часть Cu в них находится в виде корольков размером более 0,2 мм. Для извлечения крупных корольков Cu были проведены опыты гравитационного обогащения восстановленной руды. Хвосты гравитации направляли на измельчение и флотацию. Общее извлечение Cu при гравитации и флотации составило 75 - 78 % при расходе ксантогената 50 - 150 г/т. Содержание Cu в отвальных хвостах снижается с 0,32 - 0,35 до 0,18 - 0,20 %.

Доводка черновых ниобиевых, цирконовых и ильменитовых концентратов производится также с применением восстановительного обжига. В основе технологических схем обогащения этих продуктов лежит перевод в процессе восстановительного обжига слабомагнитных железосодержащих минералов в сильномагнитные и последующего их выделения магнитной сепарацией.

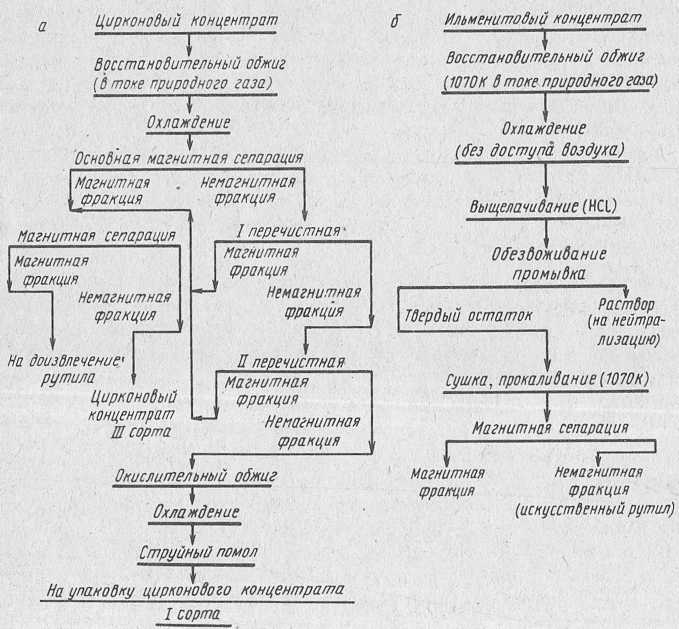

При доводке черновых ниобиевых концентратов получается пирохло - ровый и колумбитовый концентраты, содержащие 28,4 % Nb2O5 (в исходном черновом концентрате содержание Nb2O5 - 7,5 %) при извлечении 84,3 %. Последующая доводка этих концентратов до товарных (Nb2O5> 37 %) может быть осуществлена электрической сепарацией или флотацией. Для аналогичной цели восстановительный обжиг используется при дообогащении цирконового (рисунок 37, а) и ильменитового (рисунок 36, б) концентратов.

Рисунок 37. Схемы дообогащения цирконового (а) и ильменитового (б) концентрата с восстановительным обжигом

Дата добавления: 2017-06-13; просмотров: 2129;