Аппаратурное оформление хлоридовозгоночных процессов. Конденсация и улавливание продуктов обжига.

Специфические особенности процессов комплексной переработки бедного полиметаллического труднообогатимого сырья заключаются в необходимости переработки больших масс сырья при относительно низкой стоимости тяжелых цветных металлов. Поэтому возможность промышленной реализации хлоридовозгоночного обжига и его экономическая эффективность в значительной степени определяется аппаратурным оформлением процесса.

Для хлоридовозгоночного обжига применяют: 1) трубчатые печи с мазутным или газовым отоплением для сырья предварительно окатанного с твердым хлоринатором; 2) шахтные печи специальной конструкции с выносными топками для окатанного сырья при использовании газообразного хлоринатора; 3) муфельные печи с внешним обогревом для гранулированного сырья; 4) электропечи или циклонные печи для хлорирования сырья в расплаве твердым или газообразным хлоринатором; 5) печи кипящего слоя для мелкозернистого сырья с подачей газообразного хлоринатора или сырья, окатанного с твердым хлоринатором.

Применение трубчатых печей, обеспечивающих активное перемешивание материала, позволило устранить характерное для шахтных печей спекание сырья предварительно окатанного с твердым хлоринатором, и осуществить в промышленном масштабе высокотемпературный (1470 - 1520 К) хлоридовозгоночный обжиг.

Однако трубчатые печи громоздки, трудногерметизируемы, имеют малую удельную производительность, требуют сложной предварительной подготовки сырья, имеют высокие теплопотери.

Использование муфельных печей с внешним обогревом бесперспективно из - за сложности их конструкции и низкой единичной производительности.

В шахтных печах повышение температуры газов более 1370К приводит к спеканию обжигаемого материала. Неравномерность - распределения потока газов по сечению печи и прогрева гранул приводит к неоднородности их обжига и снижает отгонку извлекаемых металлов. Осуществление хлоридовозгоночного обжига в шахтной печи, как показала практика, возможно только при создании специальной конструкции печи, в частности, трехзонной.

В такой печи зоны нагрева и хлорирования разделены и хлорирование предварительно окатанного сырья ведут газообразным хлоринатором.

Однако такая конструкция печи весьма сложна. Одним из наиболее эффективных аппаратов для хлоридовозгоночного обжига являются печи кипящего слоя, это обусловлено возможностью обжига в псевдоржиженном слое мелких пористых твердых частиц, обладающих большей поверхностью фазового контакта и меньшим внутренним диффузионным сопротивлением, чем гранулы или расплав. Однако ряд особенностей, обусловленных свойствами псевдоожиженного слоя и определяющих в значительной степени эффективность использования таких печей (снижение пыле - выноса, подвод тепла в слой и его эффективное использование, обеспечение равномерности обработки частиц всех размеров и др.) требует доработки.

Проблема подводу тепла для осуществления эндотермического хлоридовозгоночного обжига решается с учетом как конструкции печи, так и технологической схемы комплексной переработки полиметаллического сырья.

При переработке холодных огарков сульфидного сырья после окислительного обжига, прошедших стадию окатывания с твердым хлоринатором необходимую температуру в трубчатых печах обеспечивают сжиганием жидкого топлива непосредственно в объеме печи. Хлоридовозгоночный обжиг окатанного с помощью связующих тонкодисперсного пиритного огарка с использованием хлора осуществляется за счет физического тепла окатышей, перегретых по отношению к температуре процесса, в отдельной камере шахтной печи дымовыми газами из выносной топки. Физическое тепло огарка, полученное на стадии окисления сульфидного сырья, и тепло, получаемое в результате вторичного окисления магнетита используют при осуществлении хлоридовозгонки в окислительной среде в кипящем слое. При осуществлении хлоридовозгоночного обжига полиметаллического сырья в кипящем слое в окислительной и восстановительной газовых средах тепло может быть подведено путем сжигания твердого или газообразного топлива непосредственно в слое обрабатываемого сырья с получением газовой фазы заданного состава.

Большое внимание при разработке аппаратурного оформления процесса уделяют также конденсации и улавливанию хлоридов извлекаемых металлов из обжиговых газов. - завершающей операции процесса, определяющей в значительной степени его эффективность в целом. В зависимости от последующей переработки хлоридов извлекаемых металлов применяют "сухую" или "мокрую" системы их конденсации и улавливания.

Сухая система обладает рядом недостатков: неполное улавливание возгонов, несмотря на применение электрофильтра, трудность снятия хлоридов со стенок конденсатора и т.д.

При гидрометаллургической переработке хлоридов извлекаемых Металлов применение сухом системы конденсации и улавливания нецелесообразно.

В мокрой системе конденсации и улавливание хлоридов металлов происходит при промывке обжиговых газов орошающими растворами в скрубберах и турбулентных промывателях, а улавливание образующихся туманов хлоридов - в мокром электрофильтре. В зависимости от требований последующей технологии растворы могут быть кислыми или щелочными.

Степень улавливания хлоридов в полых скрубберах и турбулентном промывателе и всей системы в целом составляет соответственно, %: Сu - 77,8 и 100, Zn - 80 и 99,97, Pb - 85 и 99,9, Cl2 - 83,3 и 99,85. Мокрый способ конденсации, и улавливания хлоридов обеспечивает практически полное улавливание хлоридов извлекаемых металлов, облегчает их выведение из системы и последующую переработку.

Наиболее наглядно показать сущность и аппаратуру технологии кон денсации продуктов хлорирования металлов можно на примере переработки хлорированием титанового сырья [65]. Процесс этот довольно сложен и до настоящего времени еще не получил удовлетворительного аппаратурного решения в промышленном масштабе. Сложность аппара- турного оформления обусловлена резким различием температур плавления образующихся хлоридов. Различие же температур их кипения облегчает очистку TiCI4 в процессе конденсации. Все известные в настоящее) время способы конденсации, за исключением способа полной конденсации всех продуктов, предусматривают попутную очистку TiCI4 от примесей менее летучих хлоридов, твердых при комнатной температуре. Эту очистку производят либо с помощью фракционной конденсации (так называемая комбинированная и сухая системы конденсации), либо в результате химического взаимодействия хлоридов Fe, AI и Mg с хлоридами щелочных металлов. К последней категории относят различные варианты конденсации с применением для очистки парогазовой смеси солей.

При полной конденсации все хлориды, покидающие хлоратор в пapo- образном состоянии, конденсируются совместно в результате орошения парогазовой смеси охлажденным жидким техническим TiCI4. Получается пульпа, представляющая собой взвесь твердых при комнатной температуре хлоридов в TiCI4.

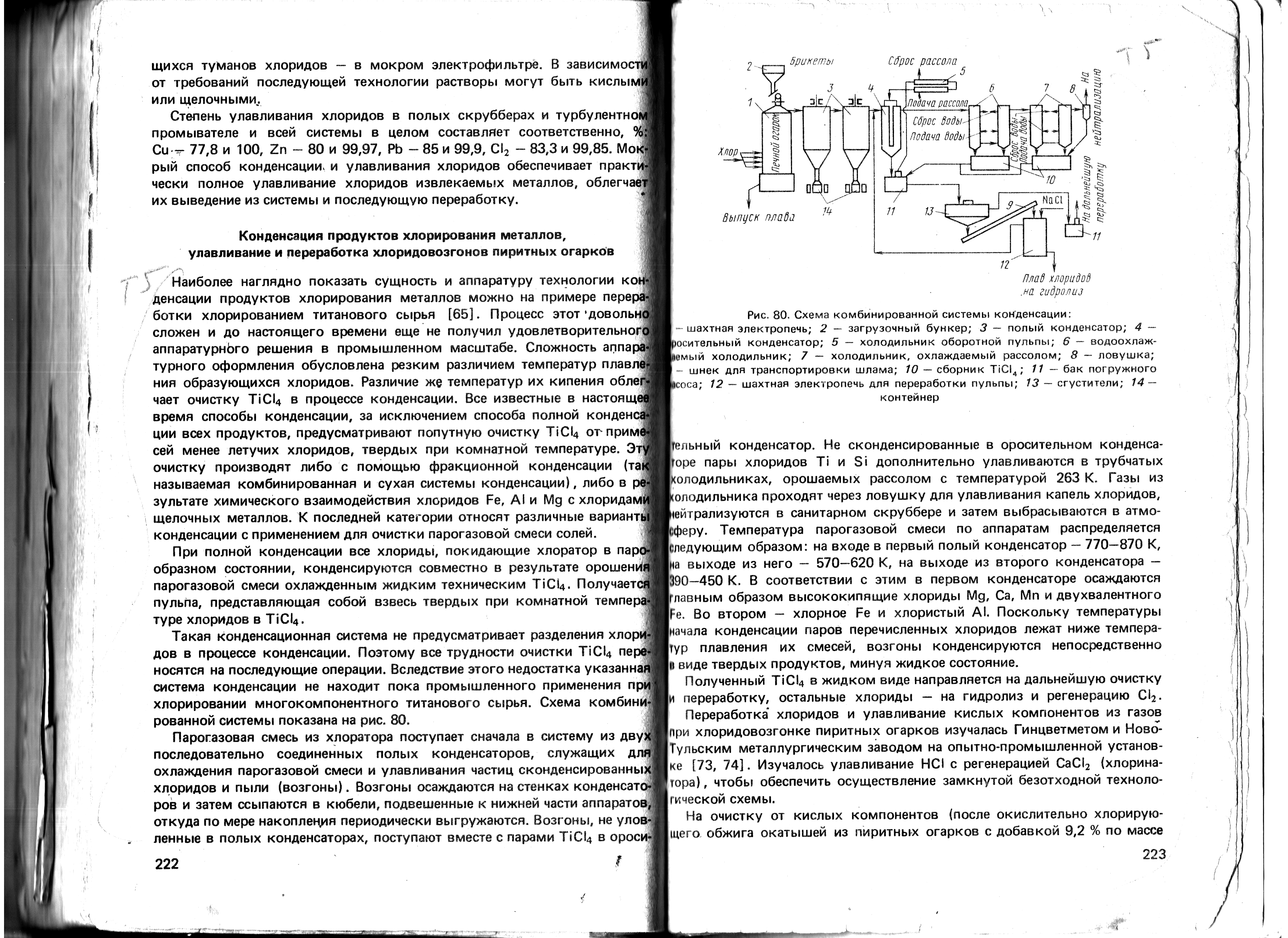

Такая конденсационная система не предусматривает разделения хлоридов в процессе конденсации. Поэтому все трудности очистки TiCI4 переносятся на последующие операции. Вследствие этого недостатка указанная система конденсации не находит пока промышленного применения при хлорировании многокомпонентного титанового сырья. Схема комбинированной системы показана на рисунке 52.

1-шахтная электропечь; 2 — загрузочный бункер; 3 — полый конденсатор; 4 — оросительный конденсатор; 5 — холодильник оборотной пульпы; 6 — водоохлаж- даемый холодильник; 7 — холодильник, охлаждаемый рассолом; 8 — ловушка; 9- шнек для транспортировки шлама; 10 — сборник TiCI4; 11 - бак погружного насоса; 12 — шахтная электропечь для переработки пульпы; 13 — сгустители; 14 —контейнер

Рисунок 52. Схема комбинированной системы конденсации

Парогазовая смесь из хлоратора поступает сначала в систему из двух последовательно соединенных полых конденсаторов, служащих для охлаждения парогазовой смеси и улавливания частиц сконденсированных хлоридов и пыли (возгоны). Возгоны осаждаются на стенках конденсаторов и затем ссыпаются в кюбели, подвешенные к нижней части аппаратов, откуда по мере накопления периодически выгружаются. Возгоны, не уловленные в полых конденсаторах, поступают вместе с парами TiCI4 в оросительный конденсатор.

Не сконденсированные в оросительном конденсаторе пары хлоридов Ti и Si дополнительно улавливаются в трубчатых холодильниках, орошаемых рассолом с температурой 263 К. Газы из холодильника проходят через ловушку для улавливания капель хлоридов, Нейтрализуются в санитарном скруббере и затем выбрасываются в атмосферу. Температура парогазовой смеси по аппаратам распределяется следующим образом: на входе в первый полый конденсатор — 770—870 К, на выходе из него — 570—620 К, на выходе из второго конденсатора — 390—450 К.

В соответствии с этим в первом конденсаторе осаждаются главным образом высококипящие хлориды Mg, Са, Мn и двухвалентного Fe. Во втором — хлорное Fe и хлористый Al. Поскольку температуры начала конденсации паров перечисленных хлоридов лежат ниже температур плавления их смесей, возгоны конденсируются непосредственно и виде твердых продуктов, минуя жидкое состояние.

Полученный TiCI4 в жидком виде направляется на дальнейшую очистку и переработку, остальные хлориды — на гидролиз и регенерацию Cl2.

Переработка хлоридов и улавливание кислых компонентов из газов при хлоридовозгонке пиритных огарков изучалась Гинцветметом и Ново- Тульским металлургическим заводом на опытно-промышленной установке. Изучалось улавливание HCl с регенерацией СаСl2 (хлоринатора), чтобы обеспечить осуществление замкнутой безотходной технологической схемы.

На очистку от кислых компонентов (после окислительно хлорирующего обжига окатышей из пиритных огарков с добавкой 9,2 % по массе СаСl2) поступали газы, содержащие, %: 0,5—1 НСI, 0,005— Cl2, 0,01—0,04SO2, 2—6 СO2. Температура газов перед очисткой 390—420 К, после - 308—313 К. В качестве поглотительного раствора применяли известковое молоко, что позволяло сразу получить хлористый кальций по реакции 2HCI + Са(ОН)2 = СаСl2 + 2Н2O; щелочная среда не требовала антикоррозионной защиты аппаратуры. Общий - расход воды на приготовлении известкового молока при работе на двух скрубберах составлял 0,58 м3/т окатышей.

Уловленные в электрофильтре хлориды перерабатывали по гидрометал- лургической схеме (растворение в H2SО4). Наиболее перспективным является метод двухстадийного гидролитического осаждения Сu с последующим осаждением Zn из фильтрата.

Полученный свинцовый продукт содержал 16 % Рb, 240—300 r/т Аu, 2600—3100 г/т Аg; медный продукт, %: 21 Сu, 1,1 Zn, 13 S, 2 Fe и 0,3 Cl; цинковый, %: 50 Zn, 0,26 Сu, 1,2 S, 0,5 Fe и 0,3 Cl.

Отходящий раствор содержал 7 мг/л Сu и 9 мг/л Zn. Технологические потери составляли всего 0,9 % Сu и 2 -7 % Zn. Распределение металлов приведено в таблице 33.

Таблица 33-Распределение металлов, Cl и S в продуктах, %:

| Элементы | Сu | Zn | Рb | Аu | Аg | Cl | S |

| Обожженные окатыши | 24,2 | 25,9 | 34,5 | 10,8 | 6,1 | 9,0 | 94,6 |

| Свинцовый продукт | 0,4 | 0,3 | 65,5 | 89,2 | 93,9 | — | — |

| Медный продукт | 74,9 | 3,7 | — | — | — | — | — |

| Цинковый продукт | 0,4 | — | — | — | 0,7 | — | |

| Регенерирован. СаСl2 | — | — | — | — | — | 89,7 | — |

| Потери с газами и гипсом | 0.1 | 0,1 | — | — | — | 0,6 | 5,6 |

Достигнутые показатели не являются предельными и могут быть улучшены. В частности, повышение температуры хлоридовозгонки при переработке более чистых пиритных огарков повысит степень отгонки и извлечения цветных металлов.

Дата добавления: 2017-06-13; просмотров: 2768;