Окислительный упрочняющий обжиг окатышей

Процессу окислительного обжига окатышей из магнетитовых концентратов предшествует их сушка. Сырые окатыши достаточно прочны (3,3-3,7 Н/м2), поэтому операции их сушки и термической обработки Следует проводить так, чтобы не нарушать сплошность и не разрушать их. В то же время неинтенсивный нагрев окатышей обусловливает низкую производительность обжигового агрегата, повышает расход топлива, снижает рентабельность производства. По исследованиям В.М. Витюгина в процессе сушки окатышей возможны два вида разрушения: трещинообразование на поверхности окатышей и высокотемпературное взрывообразное разрушение с образованием мелочи. При высыхании развиваются напряжения как способствующие, так и препятствующие упрочнению окатышей. Соотношение положительных и отрицательных факторов может быть различным и определяется физико-механическими свойствами структуры сырых окатышей и режимом сушки.

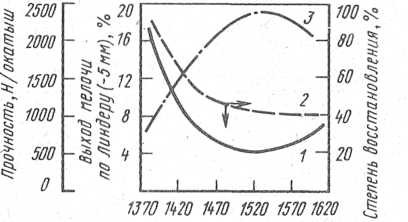

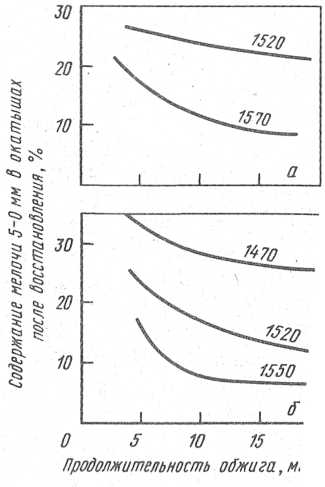

В промышленных условиях сушку (и обжиг) окатышей ведут в слое, чем обусловлен своеобразный характер изменения температуры и влажности окатышей (рисунок 18). В начальный период сушки разупрочнение окатышей чаще всего проявляется в виде трещин, представляющих собой локальные разрушения окатышей глубиной до 2 мм различной длины. Трещины резко снижают прочность готовых окатышей (рисунок 19). Если в сырых окатышах прочность обеспечивается главным образом капиллярными силами (без образования коагуляционных структур), то начало сушки, характеризующееся удалением капиллярной влаги, особенно опасно с точки зрения трещинообразования. В этом случае при удалении капиллярной влаги резко снижается пластичность окатышей, уменьшается расстояние между частицами окатыша, происходит его усадка, сопровождаемая разрушением.

Рисунок 18. Изменение температуры (1,2) и влажности (3, 4) окатышей в процессе сушки:

1,3 — для поверхностных окатышей; 2, 4 — для окатышей в средней части слоя

Рисунок 18. Изменение температуры (1,2) и влажности (3, 4) окатышей в процессе сушки:

1,3 — для поверхностных окатышей; 2, 4 — для окатышей в средней части слоя

|  Рисунок 19. Влияние конечной температуры на механическую прочность окатышей:

1 — обычных; 2 — с трещинами

Рисунок 19. Влияние конечной температуры на механическую прочность окатышей:

1 — обычных; 2 — с трещинами

|

Подогрев и обжиг имеют наибольшее значение для формирования свойств окатышей, так как образование эффективных связей между частицами происходит именно в этих процессах.

Благодаря применению высококалорийного топлива и использованию в камерах горения горячего воздуха из зон охлаждения обжиг протекает в окислительной атмосфере при значительном содержании кислорода в фильтрующихся через слой окатышах или в омывающих их газах. Поэтому при обжиге окатышей из магнетитового концентрата большое значение имеет процесс окисления магнетита, влияющий на механизм упрочнения и тепловой баланс, поскольку это превращение связано с выделением тепла в количестве 499 кДж/кг магнетита.

Окисление зерен магнетита в окатышах начинается при температуре 470 - 520 К, и в реальных условиях полное их окисление при необходимом содержании кислорода в газовой фазе достигается при 1170 - 1270 К.

Образование гематитовых зерен и их рост происходят при температуре выше 1270 К, при этом гематитовые кристаллы спекаются между собой с образованием механически прочного пространственного каркаса в окатыше. С наибольшей скоростью процесс рекристаллизации протекает при температуре выше 1470 К. Развитию этого процесса способствует наличие оксидов пустой породы, образующих с вторичным магнетитом железистые силикаты или стекло переменного состава, выполняющие роль дополнительной связки. Такого рода комбинированная связка обеспечивает наиболее благоприятное сочетание физико - механических и металлургических свойств окатышей. Однако при чрезмерном развитии шлаковой связки снижается пористость и восстановимость окатышей, повышается их хрупкость.

Если при обжиге окатышей из магнетитовых концентратов содержание кислорода в газовой фазе недостаточно или обжиг проводится в нейтральной или восстановительной атмосфере, при 1170 К начинается заметное упрочнение окатышей за счет рекристаллизации магнетита с образованием магнетитовой связки. При температуре 1470 К в присутствии кремнезема и закиси Fe возникает шлаковая связка, цементирующая рудные зерна.

Кроме кремнезема, функцию шлакообразующих как при окислительном, так и при нейтральном обжиге окатышей могут выполнять СaО, МgО, Аl2O3 и другие оксиды. При получении офлюсованных окатышей из магнетитовых (или окислительном обжиге), а также из гематитовых концентратов на основе CaО при температуре 1170 - 1460 К в твердой фазе образуется дополнительная связка в виде ферритов Ca. При более высокой температуре обжига они неустойчивы и могут участвовать в формировании прочностных свойств готовых окатышей лишь при высокой их основности (1,2 и выше).

Для упрочнения окатышей из гематитовых концентратов особое значение приобретает степень измельчения материала и интенсификация процессов кристаллизации новых фаз. Наличие флюса снижает минимальную температуру, при которой начинается упрочнение окатышей. С целью увеличения числа центров кристаллизации целесообразна добавка в шихту обожженного возврата или предварительно восстановленного материала. В результате повышается ударная прочность и сопротивление истиранию и сжатию окатышей, снижается температура обжига, При которой достигается максимальная прочность, улучшается прочность при восстановлении.

Роль стадии подогрева заключается в том, чтобы постепенно довести температуру окатышей до температуры упрочнения. Для большинства концентратов и рудной мелочи, не содержащих гидрооксидов или карбонатов, скорость повышения температуры в зоне подогрева может быть сравнительно высокой. Однако скорость нагрева должна быть ограничена при обжиге окатышей из искусственного магнетита или из материалов, содержащих гидратированные или карбонатные железорудные оксиды или породы, которые при высокой скорости нагрева могут вызвать растрескивание окатышей вследствие выделения летучих.

Длительность подогрева для кристаллических материалов может составлять 3 мин, в то время как для окатышей из искусственного магнетита или гидратированных железных оксидов продолжительность подогрева должна быть увеличена до 10 - 15 мин.

Исследования шведской фирмы ЛКАБ показали, что увеличение длительности подогрева с 2 до 6 мин значительно улучшает металлургические свойства готовых окатышей даже из магнетитовых концентратов, не содержащих летучих. При подогреве в течение 6 мин и обжиге продолжительностью 4 мин достигнуты, наилучшие механические и металлургические свойства окатышей. Увеличение продолжительности конечного обжига приводит к значительно меньшему улучшению качества, чем повышение длительности подогрева. При кратковременном (2 мин) подогреве вообще не удавалось получить окатыши высокого качества даже при длительности конечного обжига 10 мин. Было замечено также, что при быстром нагреве увеличение удельной поверхности концентрата может не улучшать, а, напротив, ухудшать свойства обожженных окатышей. Это подтвердило ранее высказанное положение о необходимости ограничения скорости нагрева окатышей перед обжигом.

Отрицательное влияние быстрого нагрева, подтверждено также исследованиями в Московском институте стали и сплавов и объяснено увеличением не только термических напряжений, но также и внутренних напряжений, связанных с фазовыми превращениями материалов, особенно при окислении магнетита, в результате которого объем увеличивается на 2%. Кровле того, исходный монокристалл магнетита, окисляясь в нескольких зародышевых центрах по главным кристаллооптическим направлениям, превращается в поликристалл гематита, представляющий собой сросток различно ориентированных, более мелких кристаллов гематита. В результате этого внутри каждого поликристалла возникают напряжения, сначала на стадии окислительного обжига, затем при восстановлении в доменной печи (вследствие анизотропии восстановления и изменения объема каждого мелкого кристаллика, входящего в состав поликристалла). Отрицательное влияние быстрого нагрева, по - видимому, заключается также в условии диспергирования гематита при окислении магнетита.

В процессе обжига офлюсованных окатышей нагревать их следует с меньшей скоростью, чем неофлюсованных. Это объясняется выделением углекислого газа при нагреве известняка выше 1170 К.

Для обеспечения высокой прочности окатышей максимальная температура обжига окатышей и продолжительность пребывания их при этой температуре должны быть достаточно высокими для рекристаллизаций зерен и образования шлаковой связки.

В последние годы в связи с обнаруженным фактором значительного разрушения слабообожженных окатышей при восстановлении наметилась тенденция к повышению максимальной температуры обжига: для неофлюсованных окатышей до 1570 - 1620 К, для офлюсованных - до 1510 - 1560 К (нижний предел относится к высокоофлюсованным окатышам из менее богатого железорудного сырья). Оптимальный интервал колебаний температуры обжига офлюсованных окатышей в 2 - 3 раза меньше, чем неофлюсованных, и составляет +10 - 15 К. Величина этого интервала уменьшается с увеличением основности и содержания пустой породы в окатышах.

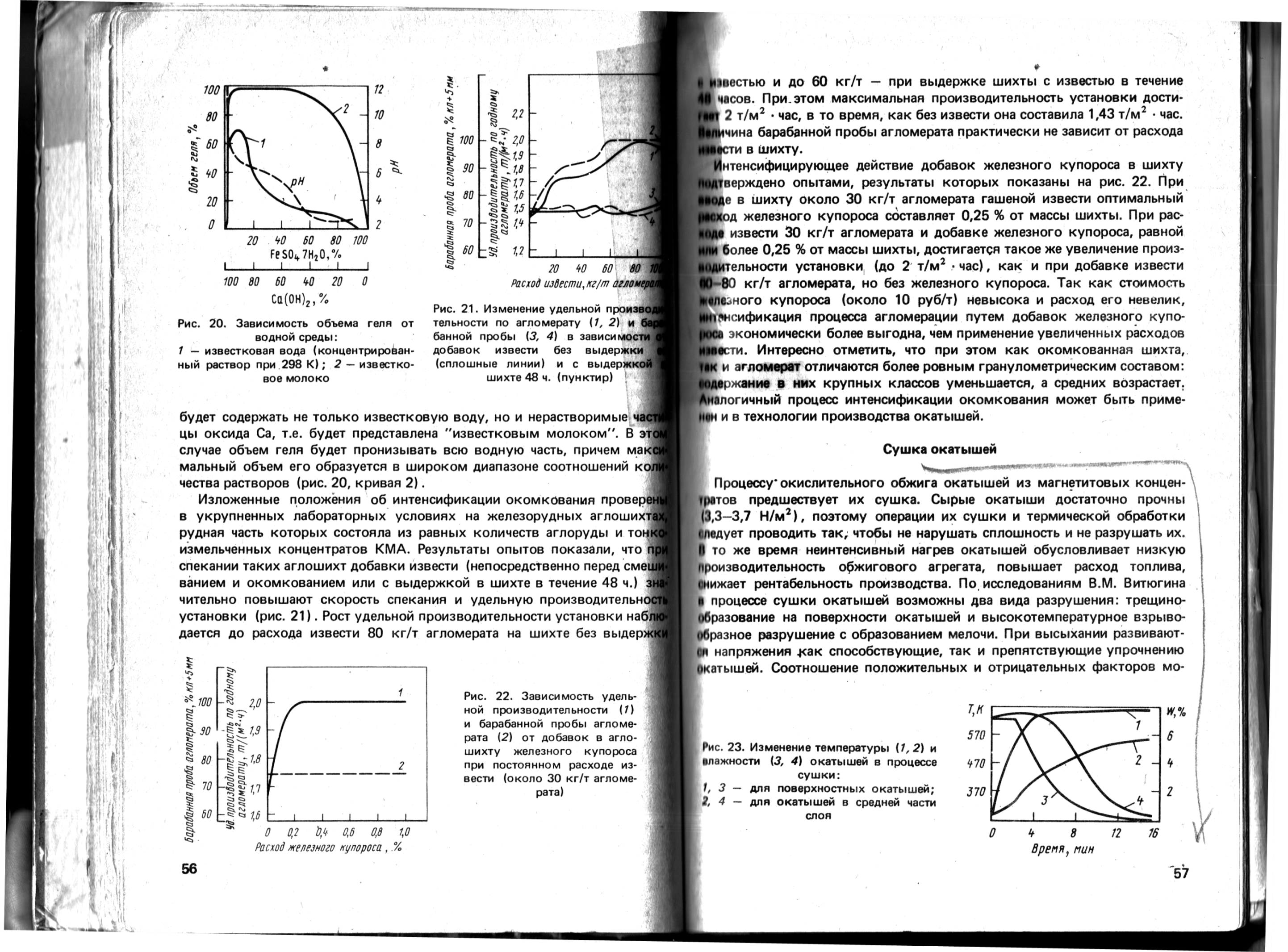

С увеличением температуры обжига прочность окатышей сначала возрастает, затем уменьшается, восстановимость же все время снижается. На окомковательной фабрике КЦГОК максимальная прочность офлюсованных обожженных окатышей (основность 0,7) в холодном состоянии.

При восстановлении достигается при температуре обжига соответственно 1540 и 1520 - 1550 К (рисунок 20).

Рисунок 20. Зависимость прочности (1) и восстановимости (2) окатышей КЦГОК от температуры обжига (3 - прочность в холодном состоянии)

Особенно опасен недообжиг: при уменьшении температуры обжига ниже 1470 К резко снижается металлургическая прочность окатышей. При температуре обжига менее 1410 К количество мелочи, образующееся при восстановлении, составляет более 10%.

Верхний предел температуры обжига ограничивается необходимостью получения окатышей максимальной прочности при высокой восстановимости, а также размягчением окатышей с образованием спеков и настылей.

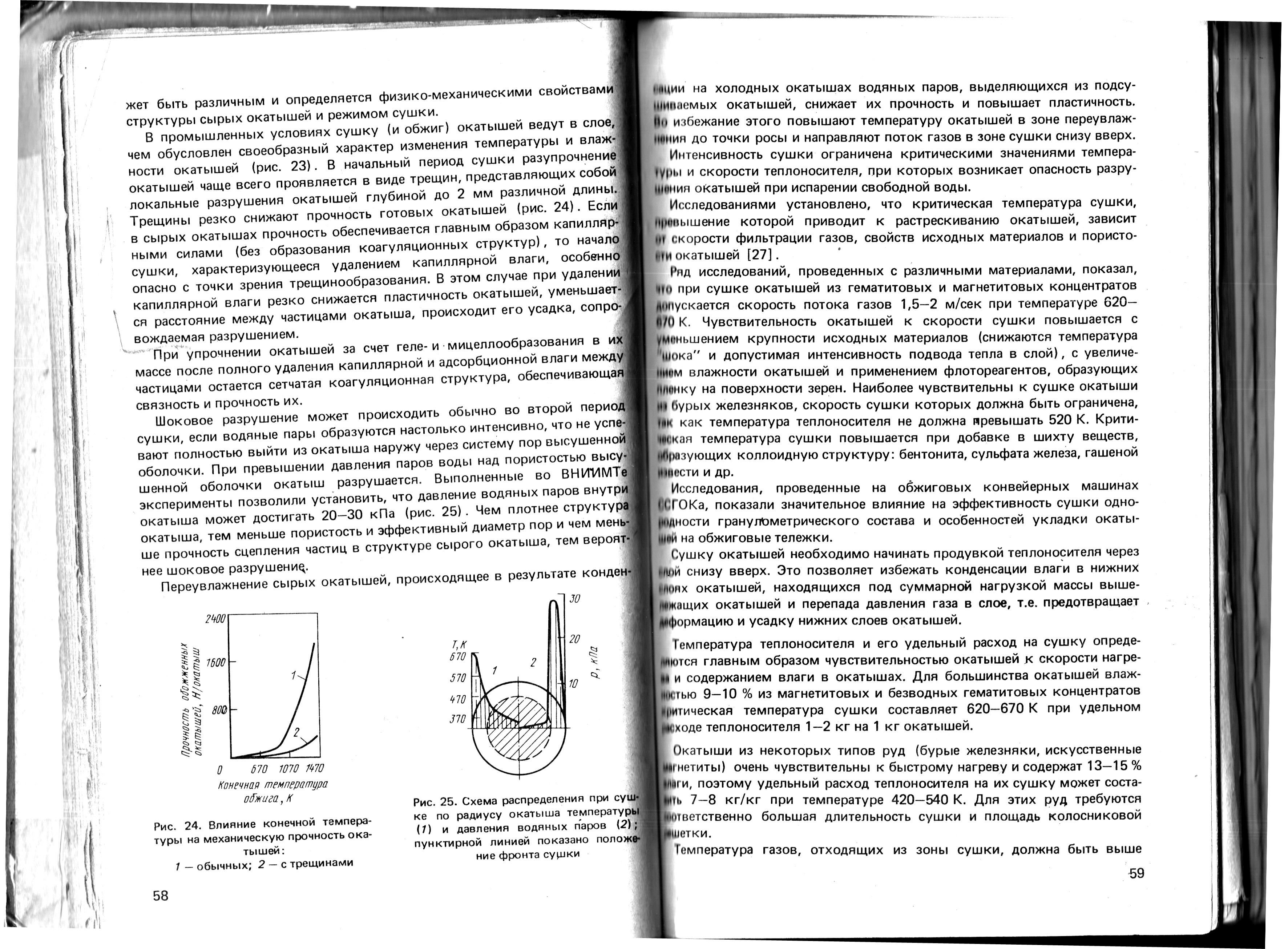

Большое влияние на качество окатышей оказывает также продолжительность обжига (рисунок 21). Лабораторные исследования показывают, что ее минимальная величина соответствует 5 мин. Увеличение продолжительности обжига до 10 мин заметно улучшает свойства окатышей, однако дальнейшее увеличение не оказывает существенного влияния.

Рисунок 21. Зависимость прочности неофлюсованных (а) и офлюсованных (б) окатышей основностью 0,9 от продолжительности обжига (цифры у кривых - температура обжига. К)

При охлаждений происходит дополнительное окисление окатышей кислородом воздуха, особенно если обжигали их при высоких температурах, способствующих образованию вторичного магнетита.

Важную роль в процессе окислительного обжига окатышей играют минералогические особенности магнетитового концентрата. Например, в костомукшских и лебединских магнетитовых концентратах, рудная часть которых представлена одним магнетитом, окисление активно развивается по плоскостям спайности зерен магнетита в широком интервале температур. При температурах 370 - 670 К окисление сопровождается преимущественно образованием промежуточной фазы - маггемита (γ - Fe2O3). Образуя плотную оболочку на поверхности магнетита, маггемит вызывает замедление, его окисления. При температурах выше 700 К скорость процесса возрастает в связи с тем, что окисление магнетита происходит через гематит с разрыхлением кристаллической решетки.

Напротив, рудная часть лисаковского обжиг магнитного концентрата является неоднородной: магнетит в кристаллической решетке содержит различное количество ионов Al, Si, Р; зерна магнетита и пустой породы сцементированы вюститом, фаялитом. Это создает трудности на начальной стадии окисления которое до температуры 870 К носит очаговый характер, главным образом, за счет окисления до магнетита вюстита и части магнетита, свободного от примесей, до маггемита и гематита.

В условиях окислительного обжига окисление магнетита с максимальной скоростью протекает в костомукщских концентратах при температурах 1270 - 1470 К, в лебединских - 1170 - 1270 К. Для окатышей из лисаковского концентрата максимальная скорость окисления достигается в узком температурном интервале 970 - 1170 К.

Эти особенности окисления предопределяют режим обжига окатышей в промышленных условиях, так как в условиях окислительного обжига без завершения стадии окисления магнетита в окатышах их прочную структуру (2 - 3 кН/окатыш) получить не удается.

Дата добавления: 2017-06-13; просмотров: 3674;