Обжиг сульфидного медного сырья

Окислительный обжиг применяется для удаления из концентратов части содержащейся в них серы с оставлением в огарке такого количества, которое необходимо для получения штейна заданного состава при последующей плавке обожженной шихты.

Выраженное в процентах отношение выгоревшей при обжиге серы к сере, содержавшейся в материале до обжига, называется степенью десульфуризации, которая подсчитывается по формуле

(17)

(17)

где q— выход огарка (обычно 0,7—0,85 от общей массы шихты);

S1—содержание серы в шихте; S2— содержание серы в огарке.

Степень десульфуризации при окислительном обжиге медных концентратов колеблется в пределах 50—70%; во многих случаях, если для образования заданного состава штейна не требуется выжигать большего количества серы, она ниже. На некоторых заводах обжиговые печи используются как аппарат для подсушивания, смешивания и нагревания шихты при низкой степени десульфуризации — 15—20%.

Процессы, происходящие в обжиговой печи, можно представить следующими основными реакциями.

1. Разложение высших сульфидов под действием высокой температуры в отсутствие кислорода.

Разложение пирита FeS2 по реакции FeS2=FeS + + 1/2S2 (удаляется 50% серы).

Разложение пирротина Fe7S8 по реакции Fe7S8 = = FeS + 1/2S2 (удаляется 12,5% серы).

Разложение халькопирита СuFeS2 по реакции: 2CuFeS2=Cu2S + 2FeS + 1/2S2 (удаляется 25% серы).

Эти реакции начинаются при температуре 630 и заканчиваются при 850—1000° С.

2. Окисление сульфидов кислородом воздуха:

2FeS2 + 5,5 O2 = Fe2O3 + 4SO2 + 183 ккал, (18)

2FeS + 3,5 O2 = Fe2O3 + 2SO2 + 220 ккал, (19)

2Fe7S8 + 26,5O2 = 7Fe2O3 + 16 SO2 + 1680 ккал, (20)

2CuFeS2 + 6O2 = Fe2O3 + Cu2O + 4SO2 + 427 ккал, (21)

Cu2S+ 1,5O2 = Cu2O + SO2 + 90,8 ккал. (22)

Сера, выделившаяся при разложении сульфидов, окисляется по реакции:

S2 + 2 O2 = 2 SO2 + 140 ккал. (23)

Если концентраты содержат мышьяк, то при обжиге он окисляется по реакциям:

4 As + 3 O2 = 2 As2O3 (24)

или

4 As + 5 O2 = 2 As2O6. (25)

При работе обжиговой печи без избытка воздуха протекает преимущественно реакция образования трех- окиси мышьяка (As2O3). Она летуча и хорошо удаляется в газы. При избытке воздуха и, следовательно, избытке кислорода, в обжиговой печи образуется нелетучая пятиокись мышьяка (As2O5), которая остается в огарке и в последующих операциях загрязняет медь.

3. В некоторых рудах и концентратах могут содержаться карбонаты кальция (СаСО3), магния (MgCO3) и др.; СаСO3 содержится в известняке, который добавляется в шихту как флюс. При обжиге карбонат кальция, разлагается до СаО.

По приведенным выше реакциям сульфиды меди окисляются в высший окисел меди СuО, сульфиды железа окисляются в высший окисел железа Fe2O3. В условиях окислительного обжига при достаточном избытке кислорода высшие окислы меди и железа устойчивы. При недостатке кислорода в обожженной шихте могут присутствовать и низшие окислы меди и железа Сu2O, Fe3O4.

Главная реакция обжига сернистых медных концентратов— окисление пирита является основным источником тепла для процесса обжига. За счет теплового эффекта этой реакции, а также за счет тепловых эффектов реакций окисления других сульфидов покрываются все расходы тепла процесса обжига на нагрев шихты, удаление влаги, разложение карбонатов и на компенсацию потерь тепла печью. Практикой установлено, что окислительный обжиг медных концентратов идет успешно без расхода постороннего топлива, при содержании серы в шихте не менее 23%. При меньшем содержании серы обжиговую печь приходится подогревать, сжигая уголь, мазут или природный газ.

Температура обжига печи должна быть выше темпtратуры воспламенения сульфидов. С повышением температуры процесс окисления ускоряется. Практически окислительный обжиг медных концентратов ведут при 700° С.

Для протекания процесса окислительного обжига необходимо иметь в печи избыток воздуха против теоретического. Однако большой избыток воздуха может привести к отводу с отходящими газами большого количества тепла и остающегося тепла может оказаться недостаточно для протекания процесса.

4. При сравнительно невысоких температурах порядка 500—600° С и большом избытке воздуха образуются сульфаты, например по уравнению Cu2S + 4O2 = 2 CuSO4 + Q.

Окись железа, образующаяся при окислении железосодержащих минералов, является хорошим катализатором, способствующим окислению SO2: 2SO2 + O2 = 2SO3, который при этих температурах может реагировать с окислами металлов и образовывать сульфаты:

Fe2O3 + 3SO3 = Fe2(SO4)3, (26)

CuO + SO3 = CuSO4. (27)

Образование сульфатов препятствует удалению серы при обжиге и уменьшает степень десульфуризации.

При более высоких температурах происходит разложение сульфатов по реакции: МеSО4 = MeО + SО3 с образованием серного ангидрида SО3 и соответствующего окисла металла.

Образовавшиеся сульфаты разрушаются также вследствие протекания реакции между ними и сульфидами:

3 CuSО4 + Cu2S = 3 CuO + Cu2O + 4 SО2. (28)

Таким образом, видно, что высокая температура способствует разложению сульфатов и повышению степени десульфуризации.

Обжиг в печах кипящего слояоснован на том, что через неподвижный слой концентратов снизу вверх через большое количество специальных отверстий-сопел в поду камеры обжига продувается под давлением воздух. При небольших скоростях газа слой концентратов неподвижен, при достижении критической скорости зерна концентрата начинают отделяться друг от друга, и как бы кипеть, это и есть кипящий слой. При дальнейшем увеличении скорости газов выше критической начинается бурление слоя, выбросы пыли и образование неплотной фазы. Скорость газов поэтому должна равняться критической и обеспечивать существование устойчивого кипящего слоя.

В печах кипящего слоя достигается значительное развитие удельной поверхности контакта твердой и газообразной фаз, которая измеряется сотнями тысяч квадратных метров, это является большим преимуществом этого вида обжига. Однако взаимная относительная скорость перемещения остается незначительной. Избыток воздуха для полноты протекающих реакций при этом виде обжига небольшой— 1,1—1,2-кратный, т. е. только на 10—20% больше теоретического, и содержание SО2 в газах поэтому высокое — достигает 12—14%.

Высокая скорость окисления сульфидов обеспечивает выделение большого количества тепла в единицу времени и в небольшом объеме, потери тепла поверхностью печи здесь невелики, поэтому при этом виде обжига имеется значительный избыток тепла. Избыток тепла отбирают водой кессонов, погруженных в кипящий слой, и образующаяся при этом нагретая вода или пар низкого давления используется для производственных нужд. В практике при обжиге в кипящем слое применяют подачу концентратов в слой в виде пульпы, чем экономят затраты на фильтрацию концентрата после сгущения его на обогатительной фабрике. Для испарения влаги пульпы и сушки концентрата используется избыточное тепло кипящего слоя. Недостатком обжига пульпы является высокое содержание влаги в газах и получение большого количества слабой (промывной) серной кислоты.

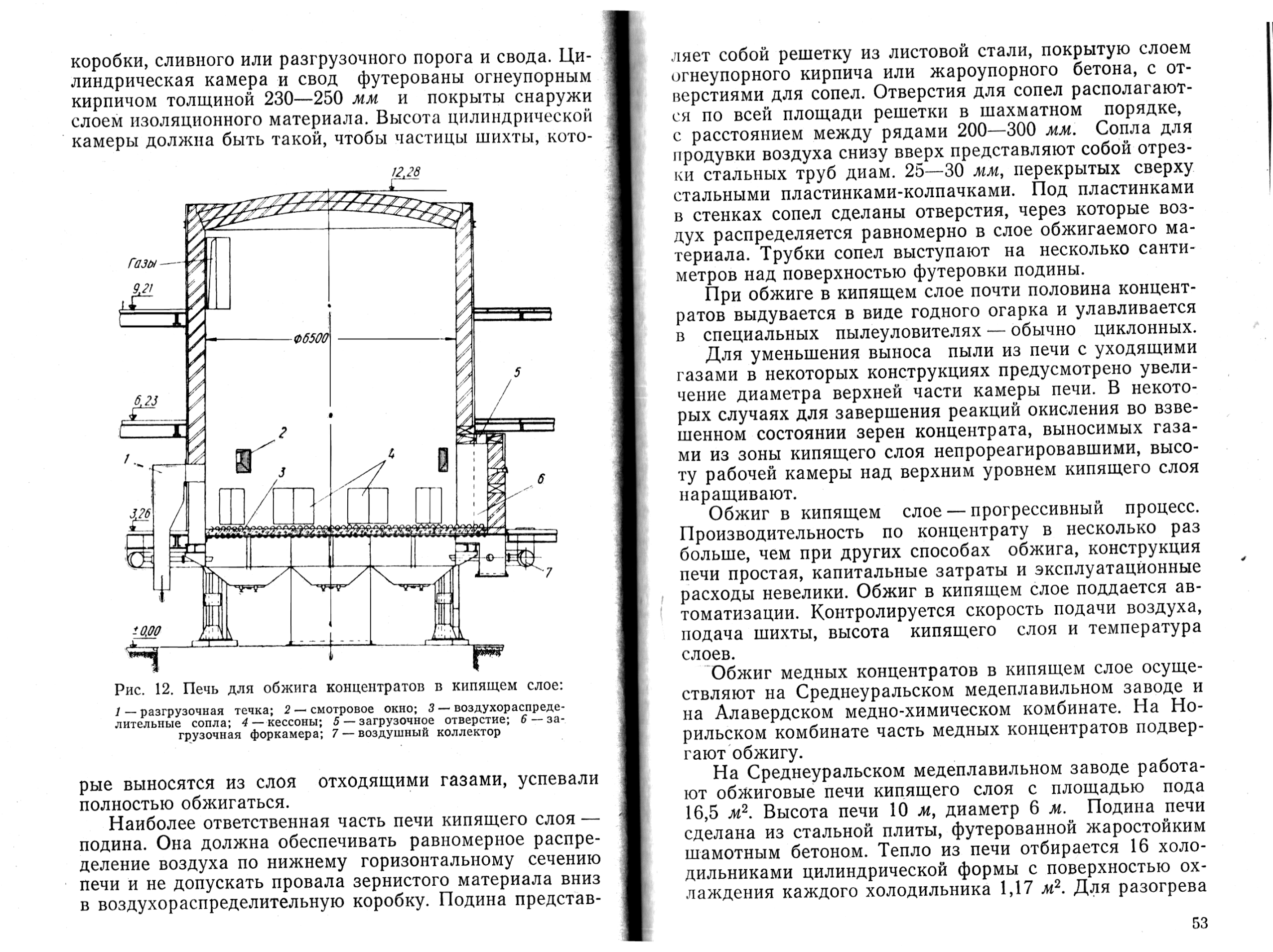

Установка для обжига в кипящем слое состоит из собственно печи, циклонных пылеуловителей и котла- утилизатора. Для разогрева и создания начальной температуры обжига печь имеет горелку на мазуте или природном газе. Печь для обжига в кипящем слое (рисунок 22) состоит из реактора цилиндрической формы, пода реактора или решетки, воздухораспределительной коробки, сливного или разгрузочного порога и свода. Цилиндрическая камера и свод футерованы огнеупорным кирпичом толщиной 230—250 мм и покрыты снаружи слоем изоляционного материала. Высота цилиндрической камеры должна быть такой, чтобы частицы шихты, которые выносятся из слоя отходящими газами, успевали полностью обжигаться.

Наиболее ответственная часть печи кипящего слоя — подина. Она должна обеспечивать равномерное распределение воздуха по нижнему горизонтальному сечению печи и не допускать провала зернистого материала вниз в воздухораспределительную коробку. Подина представляет собой решетку из листовой стали, покрытую слоем огнеупорного кирпича или жароупорного бетона, с отверстиями для сопел. Отверстия для сопел располагаются по всей площади решетки в шахматном порядке, с расстоянием между рядами 200—300 мм. Сопла для продувки воздуха снизу вверх представляют собой отрезки стальных труб диам. 25—30 мм, перекрытых сверху стальными пластинками-колпачками. Под пластинками в стенках сопел сделаны отверстия, через которые воздух распределяется равномерно в слое обжигаемого материала. Трубки сопел выступают на несколько сантиметров над поверхностью футеровки подины.

1 — разгрузочная течка; 2 — смотровое окно; 3 — воздухораспределительные сопла; 4 — кессоны; 5 — загрузочное отверстие; 6 — загрузочная форкамера; 7 —воздушный коллектор

Рисунок 22. Печь для обжига концентратов в кипящем слое

При обжиге в кипящем слое почти половина концентратов выдувается в виде годного огарка и улавливается в специальных пылеуловителях — обычно циклонных.

Для уменьшения выноса пыли из печи с уходящими газами в некоторых конструкциях предусмотрено увеличение диаметра верхней части камеры печи. В некоторых случаях для завершения реакций окисления во взвешенном состоянии зерен концентрата, выносимых газами из зоны кипящего слоя непрореагировавшими, высоту рабочей камеры над верхним уровнем кипящего слоя наращивают.

Обжиг в кипящем слое — прогрессивный процесс. Производительность по концентрату в несколько раз больше, чем при других способах обжига, конструкция печи простая, капитальные затраты и эксплуатационные расходы невелики. Обжиг в кипящем слое поддается автоматизации. Контролируется скорость подачи воздуха, подача шихты, высота кипящего слоя и температура слоев.

Дата добавления: 2017-06-13; просмотров: 4675;