Бактериальное выщелачивание минерального сырья

Способ «бактериальное выщелачивание» называемое также биогидрометаллургией или биоэкстрактивной металлургией позволяет получить дополнительное количество цветных металлов за счет процессов утилизации «хвостов» обогатительных фабрик, шламов и отходов разных металлургических производств, а также переработки забалансовых руд, извлечением их из морской воды и стоков.

Применение бактериального выщелачивания существенно ускоряет процессы добычи минерального сырья, удешевляет их (экономичное получение сырья), при этом исключает необходимость применения трудоемких горных технологий; позволяет автоматизировать процесс. В настоящее время процесс бактериального выщелачивания для получения меди широкого применяют повсеместно. По результатам многочисленных исследований принято считать бактериальное выщелачивание наиболее перспективным процессом для внедрения в горнодобывающую промышленность. Менее популярно бактериальное выщелачивание урана.

1.2 Микроорганизмы участвующие в бактериальном выщелачивании

Thiobacillus ferrooxydans окисляют двухвалентное железо и восстанавливают серу. В процессе окисления данные микроорганизмы переводят медь из рудных минералов в раствор. Бактерии Thiobacillus ferrooxidans очень широко распространены в природе, в тех местах, где происходят процессы окисления железа и минералов. Впоследствии, также были выделены и описаны многие другие микроорганизмы, участвующие в процессах окисления сульфидных минералов. Например, широко известны также Leptospirillum ferrooxidans. Они не окисляют сульфидную серу и сульфидные минералы, но эффективно окисляют двухвалентное железо. Сравнительно недавно выделены и описаны бактерии Sulfobacillus thermosulfidooxidans, Thiobacillus thiooxidans, Tacidophilus. Окислять S0, Fe2+, сульфидные минералы способны также некоторые представители родов Sulfolobus и Acidianus. Среди данных микроорганизмов – мезофильные и умеренно термотолерантные формы, крайние ацидофилы и ацидотермофилы. Для всех этих микроорганизмов процессы окисления неорганических субстратов являются источником энергии. Литотрофные организмы используют углерод в форме углекислоты, фиксация которой реализуется через восстановительный пентозофосфатный цикл Кальвина [1].

Нитрифицирующие бактерии способны выщелачивать марганец из карбонатных руд и разрушать алюмосиликаты. Среди микроорганизмов, окисляющих NH4+ → NO2–, это представители родов Nitrosomonas, Nitrosococcus, Nitrosospira, Nitrobacter, Nitrococcus и др.

Сульфатвосстанавливающие бактерии, которые используют в качестве доноров электронов молекулярный водород и органические соединения, в анаэробных условиях восстанавливают сульфаты, SO2 (3-), S2O2 (3-), реже S0.

Некоторые гетеротрофные микроорганизмы также обладают способностью разрушать горные породы в результате выделения органических продуктов обмена – органических кислот, полисахаридов; источником энергии и углерода для организмов служат различные органические вещества. Представители рода Bacillus деструктурируют силикатные породы в результате разрушения силоксанной связи Si-O-Si; Грибы родов Aspergillus, Penicillum и др. тоже являются активными деструкторами силикатов.

1.3 Способы перевода металлов в раствор

Бактерии, используемые в процессе бактериального выщелачивания, в ходе окисления переводят металлы в раствор разными способами.

Методы бактериального окисления металлов:

1. Прямые

2. непрямые

1) Прямой окислительный процесс - это процесс окисления железа и серы бактериями:

4 FeSO4 + O2 + 2 H2SO4 → 2 Fe2(SO4)3 + 2 H2O,

S8 + 12 O2 + 8 H2O → 8 H2SO4.

В результате прямого бактериального окисления окисляются пирит:

4 FeS2 + 15 O2 + 2 H2O → 2 Fe2(SO4)3 + 2 H2SO4

и сфалерит:

ZnS + 2O2 → ZnSO4.

Ион трехвалентного железа, образующийся в результате окисления

бактериями двухвалентного железа, служит сильным окисляющим агентом, переводящим в раствор многие минералы, например халькоцит:

Cu2S + 2 Fe2(SO4)3 → 2 CuSO4 + 4 FeSO4 + S0

и уранит:

UO2 + Fe2(SO4)3 → UO2 SO4 + 2 FeSO4.

2) Непрямое окисление – это выщелачивание, происходящее при участии иона Fe3+, образующегося в результате жизнедеятельности бактерий [1]

В ходе непрямого окисления минералов нередко образуется элементарная сера, которая впоследствии может окисляться бактериями до серной кислоты. Бактериальное окисление сульфидиных минералов это сложный процесс, включающий адсорбцию микроорганизмов на поверхности минерала или горной породы, деструкцию кристаллической решетки, транспорт в клетку минеральных элементов и их внутриклеточное окисление. Этот процесс реализуется по принципам электрохимической коррозии, в результате чего зависит от состава, структуры и свойств породы. Прикрепившиеся к поверхности минералов, бактерии увеличивают ее гидрофильность, при этом электродный потенциал породы (ЭП) снижается, а окислительно-восстановительный потенциал среды (Eh) возрастает. Чем больше разница между Eh среды и ЭП породы, тем быстрее протекают электрохимические реакции на катоде и аноде:

FeS2 + O2 + 4 H+ → Fe2+ + 2S0 + 2H2O.

катодная реакция анодная реакция

O2 + 4H+ + 4 e– → 2H2O; FeS2 → Fe2+ + 2S0 + 4e–.

При отсутствии бактерий, Eh среды и ЭП пирита близки, поэтому окисления не происходит. В первую очередь, бактериями окисляются минералы с более низким ЭП [1].

Окисление ионов двухвалентного железа и серы до конечных продуктов происходит непосредственно в диффузионном слое, что способствует быстрому взаимодействию иона трехвалентного железа с минералами:

Пример:

FeAsS + Fe2 (SO4)3 + 1.5 H2O + 0.75 O2 → 3 FeSO4 + S0 + H3AsO3

и серой:

S0 + 6 Fe3+ + 4 H2O → 6 Fe2+ + SO4

2– + 8 H+.

Бактерии эффективно окисляют сульфидные минералы при условиях:

· микроорганизмы должны быть адаптированными к условиям конкретной породы

· концентрация микроорганизмов в среде должна быть достаточно высокой (1-5 г/л)

Выщелачивание проходит более активно, если руда предварительно тонко измельчена до частиц (примерно 40 мкм) при непрерывном перемешивании и аэрации, стабилизации рН и температуры среды на уровне, оптимальном для используемых микроорганизмов.

Бактериальное выщелачивание в промышленных масштабах часто применяют для перевода меди и урана в растворимую форму.

1.4 Способы проведения бактериального выщелачивания металлов:

Способы проведения бактериального выщелачивания металлов основаны на стимуляции роста железо-окисляющих бактерий, которые способны окислять двухвалентное железо и серу. Эти методы достаточно экономичны и чисты в экологическом плане, они отличаются простотой и способностью к самоподдерживанию благодаря образованию агента-растворителя металлов в виде раствора Fe3+. Продукты, которые были получены при бактериальном выщелачивании реакции, находятся в легко-нейтрализующихся растворах; какие-либо вредные побочные газообразные продукты отсутствуют; процесс не зависит от масштабов его проведения. К трудностям реализации биологических методов относится необходимость поддержания активной микробной культуры в строго контролируемых и заданных условиях, достаточно низкие в сравнение с химическими процессами скорости реакций, взаимосвязанность процессов выщелачивания со скоростями роста микроорганизмов.

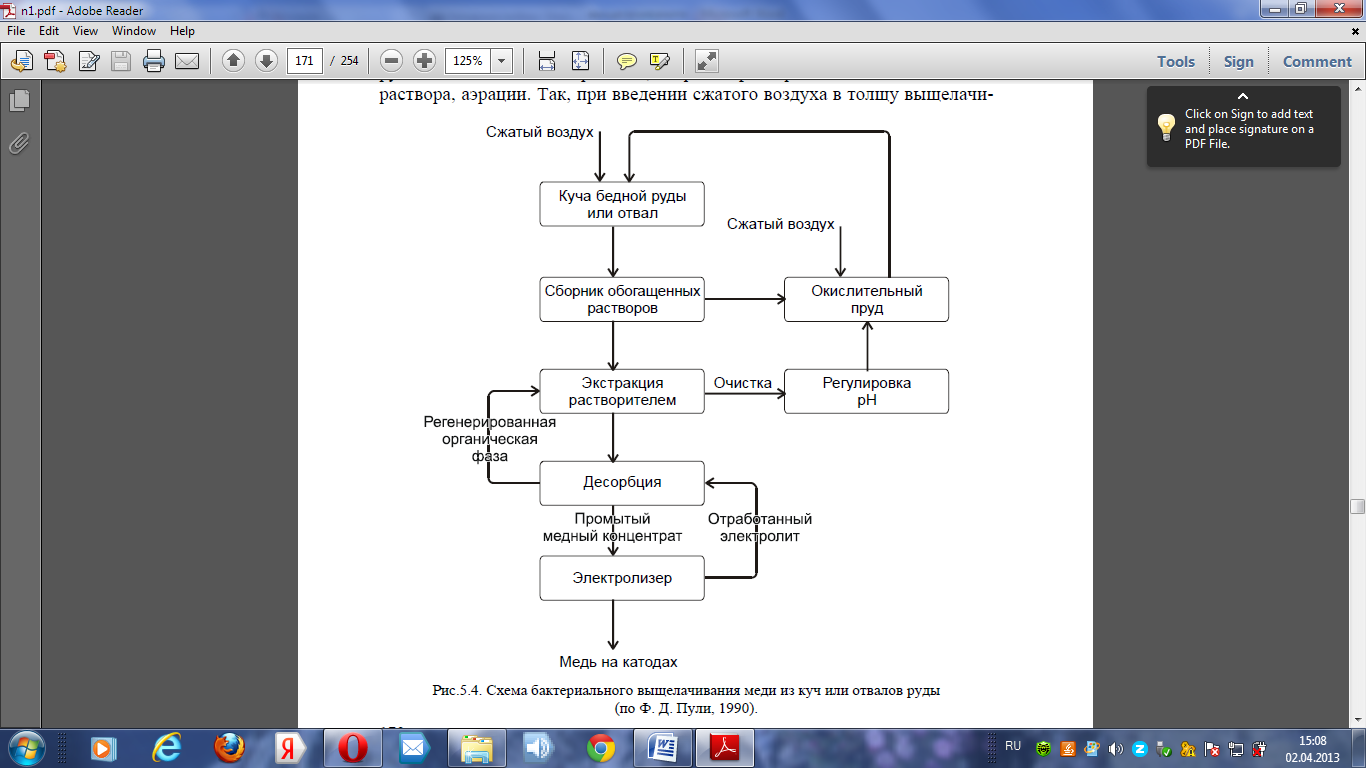

Поверхностное выщелачиваниекуч и отвалов - извлечение металлов из отходов горнодобывающей промышленности или побочных бедных руд, переработка которых обычными способами не экономична [1].

Данный метод применяется обычно при извлечении меди из пород с низким ее содержанием (менее 0.4 % по весу). Такие отвалы накапливаются в больших количествах при крупномасштабной открытой разработке руды и могут занимать огромные площади и достигать в высоту нескольких сот метров. Бингхэм-Каньон это самый большой отвал, который находится в Америке и вмещает приблизительно 3.6.108 т породы.

Выщелачивание куч частично отличается от выщелачивания отвалов.

Кучи содержат повышенное по сравнению с отвалами содержание металла, извлечение которого не возможно за короткий срок (несколько месяцев). Но в, то, же время выщелачивание отвалов может длиться годами. В кучах и отвалах измельченная руда уложена, размещена на наклонное водонепроницаемое основание. Поверхности куч и отвалов орошаются выщелачивающей жидкостью, представляющей собой слабый раствор кислоты и ионов трехвалентного железа. Сбор раствора с извлеченным металлом, профильтровавшегося через слой породы, собирают снизу. Но так как при выщелачивании отвалов в среде, в основном, развиваются природные микроорганизмы, засева других микроорганизмов не производят. Повышение каталитической активности Thiobacillus ferrooxidans возникает в результате воздействия кислой среды и наличие кислорода. С помощью насосов выщелачивающая жидкость направляется и подается наверх кучи руды, распыляется по ее поверхности и затем, стекая вниз, фильтруется через нее. Далее обогащенные металлом растворы, которые стекли из отвалов и куч, направляются в специальные, определенные пруды и водоемы для сбора и извлечения металла. Извлечение проводят методом простого осаждения или электролизом, а также возможно другими более сложными методами.

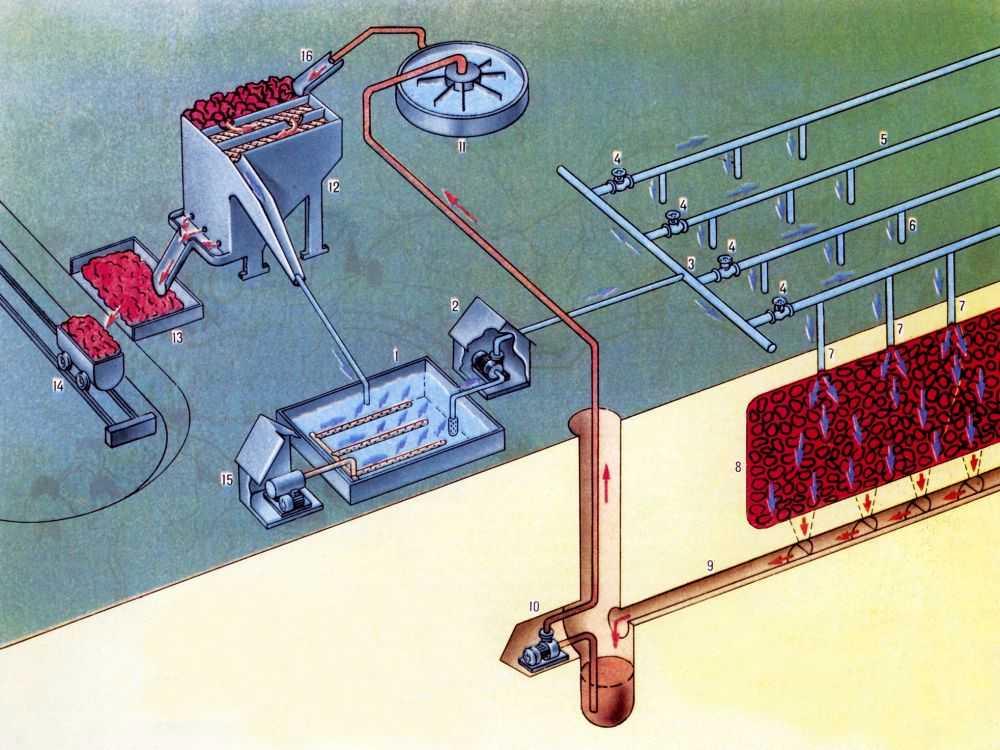

Отработанные выщелачивающие растворы, содержащие большей частью растворенное железо, регенерируются в окислительных прудах и снова подаются в отвалы. Типичная схема бактериального выщелачивания меди

из куч и отвалов представлена на рис. 5.4. [2]

При промышленном выщелачивании куч и отвалов скорость извлечения металла зависит от разных факторов:

· активности культуры

· качества руды и степени ее дисперсности

· скорости фильтрации выщелачивающего раствора

· аэрации

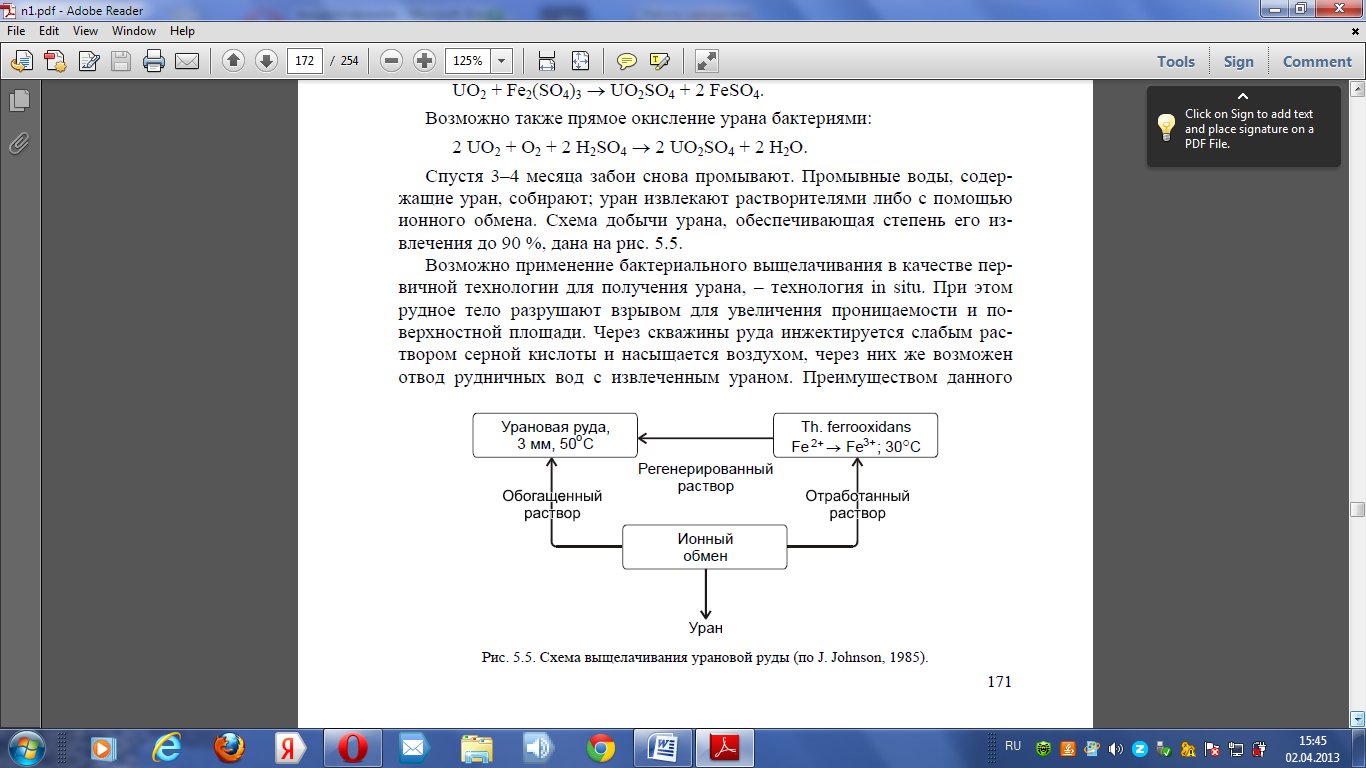

Так, например, при внесении сжатого воздуха в толщу выщелачиваемой медной руды скорость извлечения меди возрастает на 25 %. Существенно реже микроорганизмы применяют для выщелачивания в промышленных масштабах урана. Для данного метода порода или руда должны содержать в себе большое количество сульфидных минералов и не слишком интенсивно поглощать кислород.

Схема добычи урана, которая обеспечивает степень его извлечения до 90 %, представлена на рис. 5.5. [2]

Возможно применение бактериального выщелачивания в качестве первичной технологии для получения урана, – технология in situ. Рудное тело разрушают взрывом для увеличения проницаемости и поверхностной площади. Через скважины руда инжектируется слабым раствором серной кислоты и насыщается воздухом, через них возможен отвод рудничных вод с извлеченным ураном. Плюсами данного метода является его независимость от погодных условий, также не портится поверхность месторождения и не остаются груды отвалов. Однако процесс выщелачивания in situ – более трудоемкий процесс по сравнению с поверхностным выщелачиванием [1].

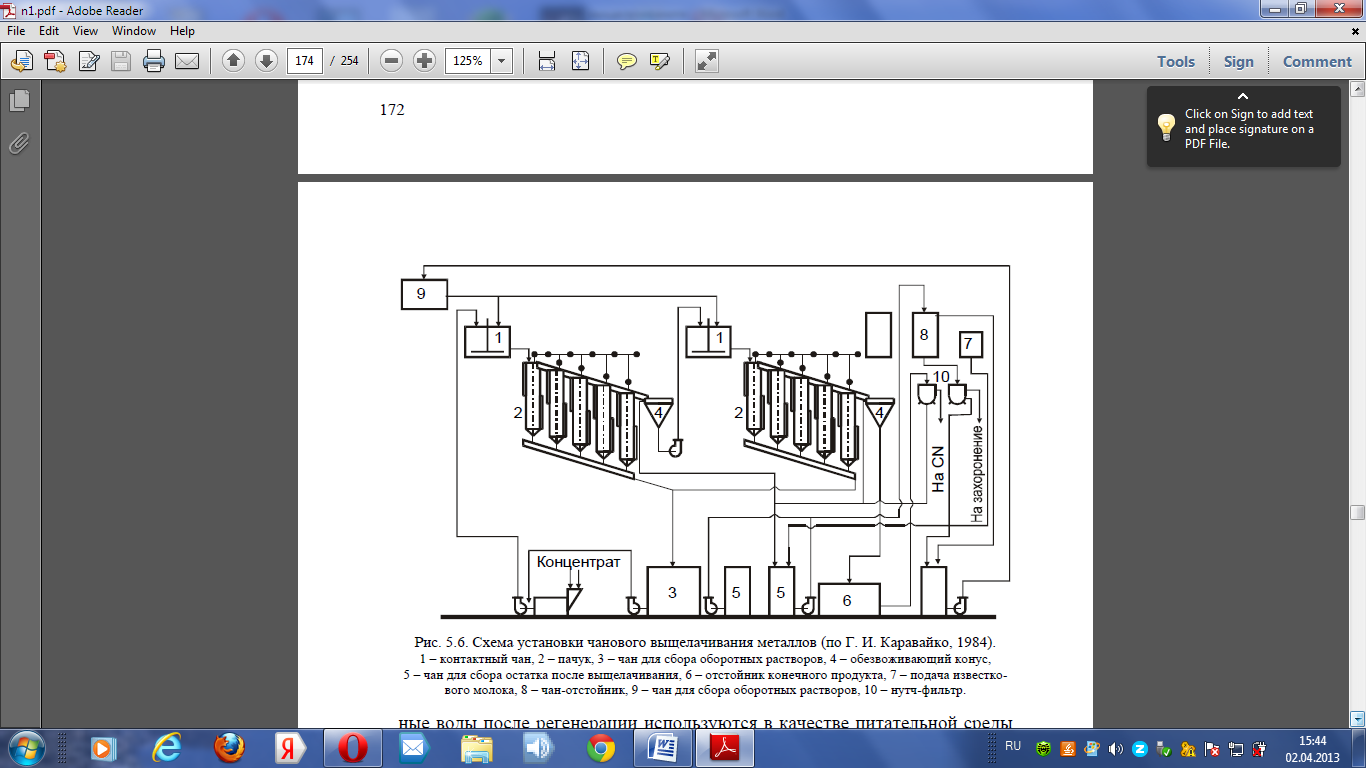

Чановое выщелачивание является наиболее тяжелым процессом бактериального выщелачивания в аппаратах. Данный тип выщелачивания применяют в горнорудной промышленности для извлечения урана, золота, серебра, меди и других металлов из окисных руд или упорных сульфидных концентратов.

Обычное производство большинства металлов на начальной стадии предусматривает концентрирование металлосодержащего минерала из руды. В концентратах содержание металлов может на порядок превосходить их концентрации в исходных рудах и породах. Бактериальное выщелачивание сульфидных концентратов имеет несомненные достоинства, так как может быть реализовано непосредственно в месте получения концентрата в районе разрабатываемого месторождения без больших и дорогостоящих затрат на транспортировку. Однако ограничивающими, лимитирующими моментами бактериального выщелачивания являются достаточно низкие скорости протекания этих процессов, а также неполная растворимость некоторых металлов. Чановое выщелачивание упорных сульфидных концентратов проводят в проточном режиме в серии последовательно соединенных аппаратах большого объема (30×50×6 м) с перемешиванием, аэрацией при стабилизации рН, температуры и концентрации микроорганизмов в пульпе (рис. 5.6.) [2]. Перед загрузкой в аппараты, концентраты измельчают и смешивают со слабым раствором серной кислоты.

На ход процесса влияют многие параметры: рН, температура, скорость протока пульпы, а также плотность пульпы и размер частиц концентрата. Важным моментом чанового выщелачивания является наличие систем, контролирующих и стабилизирующих многие из перечисленных параметров. В результате процесс протекает наиболее эффективно. Схема чанового выщелачивания сульфидных концентратов замкнутая. Вода, образовавшаяся после регенерации, используется в качестве питательной среды для бактерий и выщелачивающего раствора. Обеспечение процесса инокулятом является проблемой при чановом выщелачивании.

Для получения активной микробной культуры существует некоторые способы. Наиболее эффективен способ культивирования железоокисляющих бактерий в проточном электрохимическом культиваторе сопряженного с электровосстановлением субстрата. В процессе роста микроорганизмы окисляют двухвалентное железо до трехвалентного, а в ходе электрохимических превращений железо восстанавливается до двухвалентного и снова служит субстратом для микроорганизмов.

В промышленности чановое выщелачивание применяется при переработке комплексных медно-цинковых концентратов. В состав этих комплексных концентратов входят несколько минералов – халькопирит (CuFeS2), пирит (FeS2), сфалерит (ZnS). Сфалерит имеет более низкий ЭП, поэтому из концентрата селективно выщелачивается цинк. Другие металлы выщелачиваются слабее.

Вывод:

Бактериальное выщелачивание известно еще с давних времен. Этот процесс в последнее время приобрел большую популярность. Он стал необходим. Очень важно, что применение бактериального выщелачивания существенно ускоряет процессы добычи минерального сырья, удешевляет их (экономичное получение сырья) и при этом исключает необходимость применения трудоемких горных технологий, а также позволяет автоматизировать процесс. Одну из главенствующих ролей в процессе играют микроорганизмы. Именно благодаря их окислительной работе происходит выделение минерального сырья. Наиболее известными способами бактериального выщелачивания являются «Поверхностное выщелачивание куч и отвалов», «Чановое выщелачивание». Очень важным является тот факт, что данный метод позволяет извлекать минеральное сырье из породы с низким её содержанием, когда обычными методами это очень затруднительно. В настоящее время для получения меди и других металлов метод бактериального выщелачивания широкого применяют повсеместно. В будущем этот метод станет ещё более разработанным, усовершенствованным и поможет решить еще множество глобальных проблем, волнующих человека.

Приложения:

Tехнологическая схема опытно-промышленной установки по бактериальному выщелачиванию меди: 1 - регенератов растворов; 2 - насосная оборотных растворов; 3 - трубопровод выщелачивающего раствора; 4 - вентили; 5 - подающие трудопроводы; 6 - оросительные шланги; 7 - скважины-оросители; 8 - блок c замагазинированной рудой; 9 - выработка для сбора продуктивных растворов; 10 - насосная продуктивных растворов; 11 - сгуститель; 12 - цементационные желоба; 13 - сушка цементной меди; 14 - транспортные пути; 15 - компрессорная станция; 16 - железный скрап.

Литература:

1. Биотехнология. Т.Г. Волова

| <== предыдущая лекция | | | следующая лекция ==> |

| АРТЕРИИ ВЕРХНЕЙ КОНЕЧНОСТИ. | | | Трансформатор с позиций эфиродинамики |

Дата добавления: 2017-01-08; просмотров: 6456;