Обжиг медеэлектролитных шламов для отгонки селена

Отгонка Se из медеэлектролитных шламов при пропускании горячего воздуха через слой гранулированного материала является наиболее простым методом его Извлечения. Окисление селенида серебра, представляющего основную часть Se в шламе, протекает при температурах до. 820 К преимущественно с образованием селенита Ад, а при.920 - 970 К и выше - с образованием диоксида Se. Термическая диссоциация селенита Ад Происходит относительно медленно, ввиду легкоплавкости этого соединения и поэтому его образование затрудняет отгонку 5еиз шламов. Аналогично протекает окисление селенида Рb; термическая стойкость его селенита послужила основанием для прогноза невозможности полной отгонки Se из шламов, содержащих значительное количество селенида Рb, например, из шламов Балхашского Горно - металлургического комбината.

В связи с осуществляемым широким промышленным внедрением метода на отечественных заводах возникла необходимость уточнения оптимальный режимов обжига и предельно возможной полноты отгонки Se из шламов.

Повышение температуры способствует образованию диоксида селена, минуя стадию формирования селенитов. Максимальная температура обжига лимитируется оплавлением материала причем термостойкость шламов может быть повышена введением в шихту определенных добавок. Это создает предпосылку для интенсификации процесса обжига повышением температуры.

Обжиг смеси шламов без термостойких добавок не сопровождается оплавлением лишь при температуре ниже 970 К. При продолжительности обжига 6 ч. полнота отгонки линейно возрастает с температурой и достигает удовлетворительных результатов только при 920 К. Причем при продувке через слой достаточного количества горячего воздуха эффективность отгонки резко возрастает. Все испытанные добавки (опилки в количестве 1,5 - 3%, 3 - 6% каолина или оксида алюминия и их смеси) обеспечили повышение термостойкости материала. Наибольшую термостойкость вплоть до 1170 К придает добавка 6% оксида Al. Температура как и добавки (% от массы) в шихту оказывают определяющее влияние на улетучивание Se, %:

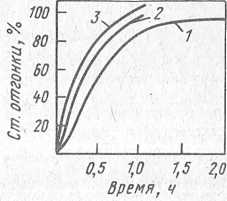

Рисунок 16. Кинетика отгонки Se из смеси шламов с 6% оксида Аl

и 3% опилок при температуре, К

По кинетическим данным вычислили энергию активации. При степени отгонки 20, 40, 60 и 80% она практически постоянна и составляет около 71 кДж/моль. При 1070 К и выше, несмотря на термостойкие добавки, гранулы заметно теряли прочность, хотя при соответствующей шихтовке не слипались и не оплавлялись.

При охлаждении прочность гранул резко возрастала. Поэтому обжигать их при высоких температурах для предотвращения разрушения следует в тонком слое или гранулировать с упрочняющими добавками. Обжигать рекомендуется в шахтной печи непрерывного действия при сдвиге высокотемпературной зоны (1020 - 1120 К) в верхние слои материала. При этом основная часть Se будет отгоняться в верхней зоне и удаляться из печи с газами, а в более низких слоях ввиду относительно небольшой концентрации диоксида Se в газовой фазе будут созданы условия для эффективного удаления остаточных количеств Se при 920 - 970 К. Снижение температуры обеспечит упрочнение гранул, испытывающих давление вышележащих слоев шлама. Таким образом извлечение Se из шламов определяется в основном температурой обжига и при 1020 К и выше за 1 ч Se практически нацело отгоняется в газовую фазу, причем наличие повышенного количества селенидов Рb в исходном шламе (БГМК) не влияет на полноту отгонки.

При спекающем обжиге идут процессы, обратные диссоциации. Его проводят с целью перевода извлекаемых металлов в формы растворимых в воде соединений. Наиболее широкое распространение способ получил в металлургии Al при производстве глинозема из бокситов и нефелинового сырья и другого глиноземсодержащего сырья.

Продукт высокотемпературного спекающего обжига (спекания), называемый спеком, выщелачивается водой или технологическими оборотными растворами для перевода образующихся щелочных алюминатов в раствор.

Температура спекания боксито - содо - известняковых шихт составляет 1420 - 1520 К нефелино - известниковых 1520 - 1570 К. Компоненты боксито - содо - известняковой шихты дозируются для получения шихты с молярными соотношениями Na2O : (Al2O3 + Fe2O3) = 1; CaO : SiO2 = 2.

Известняк при спекании нефелино - известняковой шихты дозируется для получения шихты с молярными отношениями: CaO : SiO2 = 2; Na2O : Аl2O3 = 1,02 : 1,05. На связывание Fe2O3 в шихту добавляют щелочь или известняк.

Основные химические превращения при спекании боксито - содо - известняковой шихты протекают по реакциям:

Аl2O3 · Н2O + Na2СО3 = 2NaAlO2 + СO2 + Н2O; (9)

Fe2O3 · Н2О + Na2CO3 = 2NaFeO2 + СO2 + Н2O; (10)

Na2O · Аl2O3 · 2SiO2 + 4СаСO3 = 2NaАlO2 + 2(2СаО · SiO2) +4СO2. (11)

При спекании нефелино - известковой шихты в первый период происходит частичная диссоциация CaCO3, а затем - образование нефелинового спека. (Na, К)2O·Аl2O3·2SiO2 +4СаО= 2(Na, К) AlO2 +2(2CaO·SiO2). Крупность всех компонентов шихты, поступающей на спекание, составляет - 0,088 мм.

Спекающий обжиг с содой или щелочью при температуре 770 - 870 К применяют для перевода Se, Те, Та, Nb в растворимые соли Na.

Применяют также спекание вольфрамовых концентратов с содой при температуре 1170 - 1220 К для перевода труднорастворимых вольфраматов Са, Fe и Мn в легкорастворимый в воде вольфрамат Na. Аналогичный процесс спекания известен в технологии извлечения V из железных руд.

Дата добавления: 2017-06-13; просмотров: 1955;