КУЗНЕЧНО-ШТАМПОВОЕ ПРОИЗВОДСТВО

КОВКА

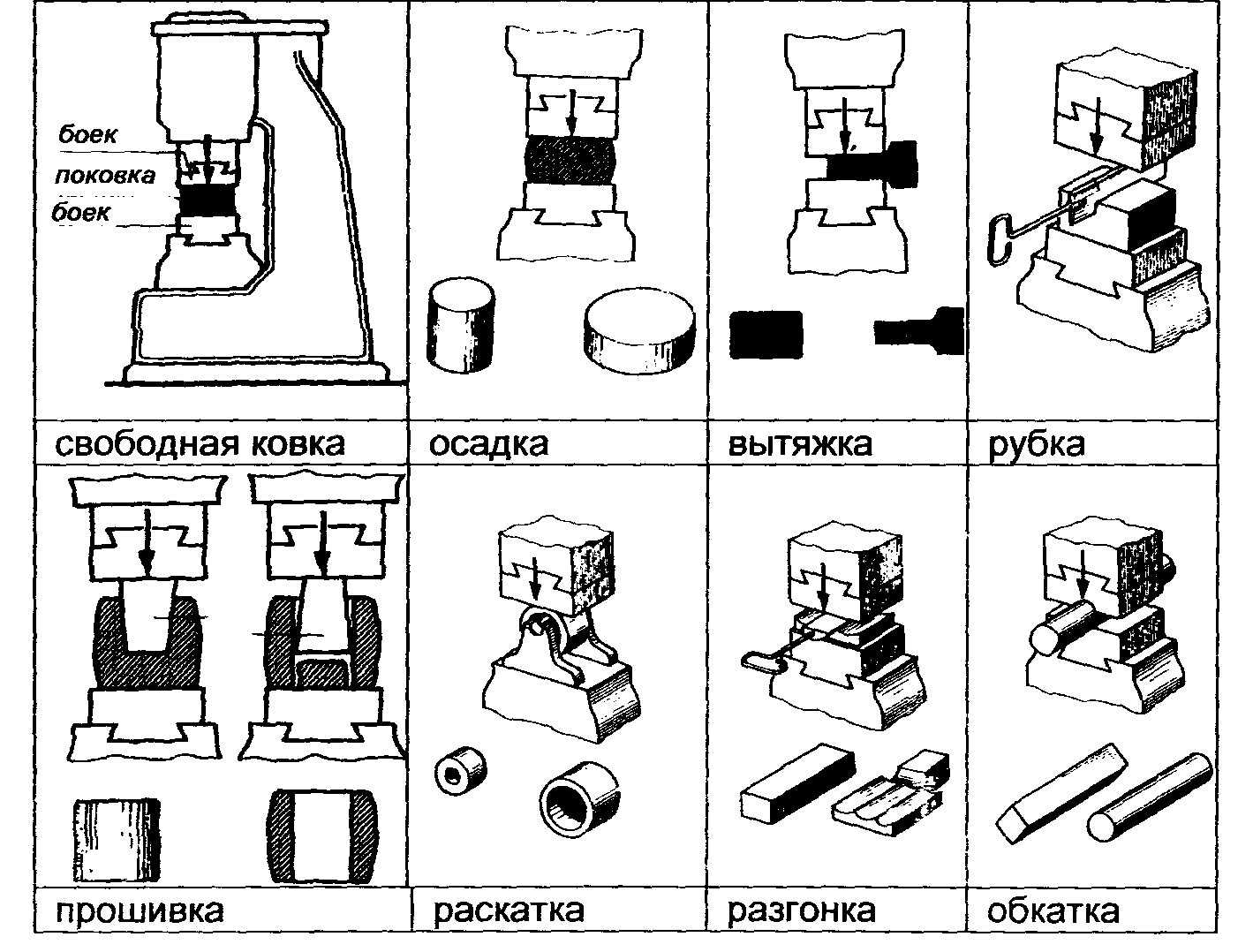

Ковка - процесс деформирования нагретой заготовки последовательным ударным воздействием молота или закрепленного в нем инструмента. Ковка бывает машинной (на молотах и прессах) или ручной. Изделие, полученное ковкой, называется поковкой. Поковки имеют разнообразную форму и по массе могут быть от нескольких граммов до 300 и более килограммов. Самое сложное по форме металлическое изделие можно получить, выполняя в определенной последовательности основные операции ковки: осадку, вытяжку, рубку, прошивку, раскатку, разгонку, обкатку и др. (рис. 6.10).

Осадка - увеличение поперечного сечения за счет высоты ударом по верхней поверхности заготовки.

Вытяжка - удлинение заготовки ударами молота по ее поверхности с поворотом на 90° за счет уменьшения поперечного сечения.

Рис. 6.10. Схема свободной ковки и основные операции

Рубка - отделение части металла с помощью зубила или топора.

Прошивка (пробивка) отверстий с помощью прошвиня (пробойника) с установкой заготовки на приспособление в виде кольца.

Гибка применяется для гибки заготовки.

Раскатка - операция уменьшения толщины стенки цилиндра с помощью оправки или приспособления. Имеется ряд других операций, сущность которых также заключается в изменении формы нагретой заготовки ударными воздействиями молота с применением различных инструментов.

Для ковки используются пневматические и паровоздушные молоты; молоты, работающие под воздействием пара и гидравлические прессы, где давление создается маслом, поступающим в рабочий цилиндр. Основной характеристикой молота является масса его падающих частей. Имеются молоты с весом падающих частей от 150 кг до 16 тонн.

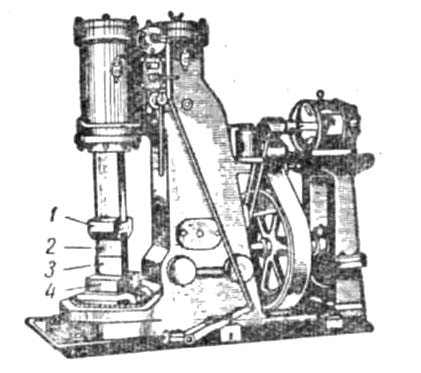

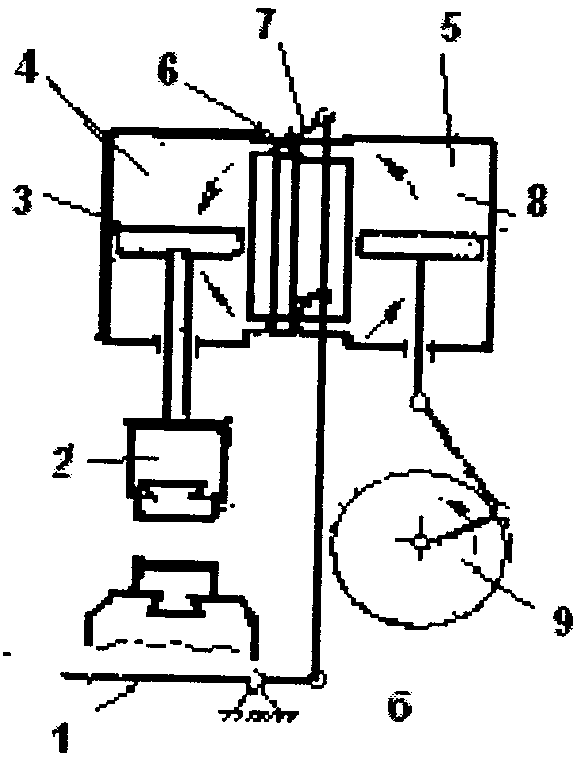

Пневматический молот (рис. 6.11) имеет два параллельных цилиндра - рабочий 4и компрессионный 5. В рабочем цилиндре движется поршень 3,связанный с бабой-бойком 2. Компрессионный поршень 8, приводимый в движение двигателем с кривошипно-шатунным механизмом 9, сжимает поочередно воздух в нижней и верхней полостях компрессорного цилиндра 5 и направляет его по каналам 6, в результате чего происходит опускание (удар) и подъем молота. Для выпуска воздуха из цилиндра и его впуска используются краны 7, управляемые педалью Т. Пневматические молоты дают возможность делать отдельные удары автоматически и поддерживать молот в поднятом состоянии или прижимать его к заготовке. Вес падающей части пневматических молотов колеблется от 50 до 1000 кг.

|

|

Рис. 6.11. Схема пневматического молота

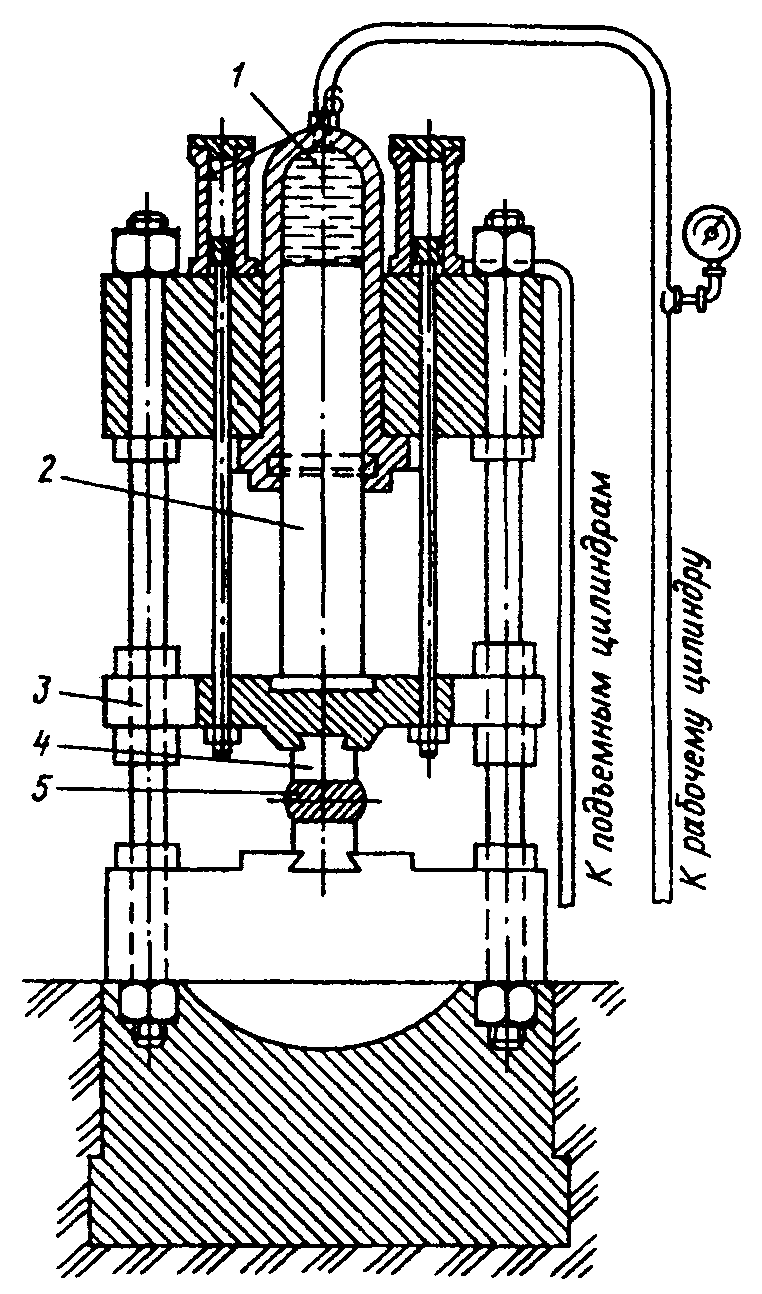

Рис. 6.12. Схема

гидравлического пресса

Рис. 6.12. Схема

гидравлического пресса

| Паровоздушные молоты приводятся в движение паром или сжатым воздухом, поступающим под давлением 0,4-0,8 Мн/м2 (4-8 кГ/см2). Удар молота по заготовке происходит под действием его силы тяжести или под действием силы тяжести молота и давления пара. На рис. 6.12 показана схема работы широко используемого в промышленности гидравлического пресса. Действие пресса основано на законе Паскаля, согласно которому давление, производимое внешними силами на поверхность жидкости, одинаково передается по всем направлениям. Давление (до 20 МПа) в рабочем цилиндре 1 создается подачей в него гидравлической жидкости (минерального масла). Через плунжер (поршень) 2 и траверсу (поперечину) 3 давление передается на боек 4, который и деформирует заготовку 5. Гидравлические прессы применяются |

для получения тяжелых поковок из слитков, масса которых достигает 250 т, а также в штамповочном производстве и при переработке пластмасс. Они могут создавать давление до 70 000 тонн.

Дата добавления: 2021-07-22; просмотров: 617;