ОБРАБОТКА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

РЕЗАНИЕМ

ОБЩИЕ СВЕДЕНИЯ

Обработкой металлов резанием называется процесс, при котором режущим инструментом снимается слой материала заготовки для получения детали нужной формы, заданных размеров и шероховатости (чистоты обработки). На металлорежущих станках получают окончательно готовые, не требующие дальнейшей обработки детали. В качестве заготовок используются отливки, поковки, штамповка, сортовой прокат и другие материалы.

При обработке резанием заготовка и режущий инструмент совершают определенные движения. Они подразделяются на рабочие движения, в процессе которых происходит снятие стружки, и вспомогательные - для подго-

товки узлов станка к этому процессу. Рабочее движение подразделяется на

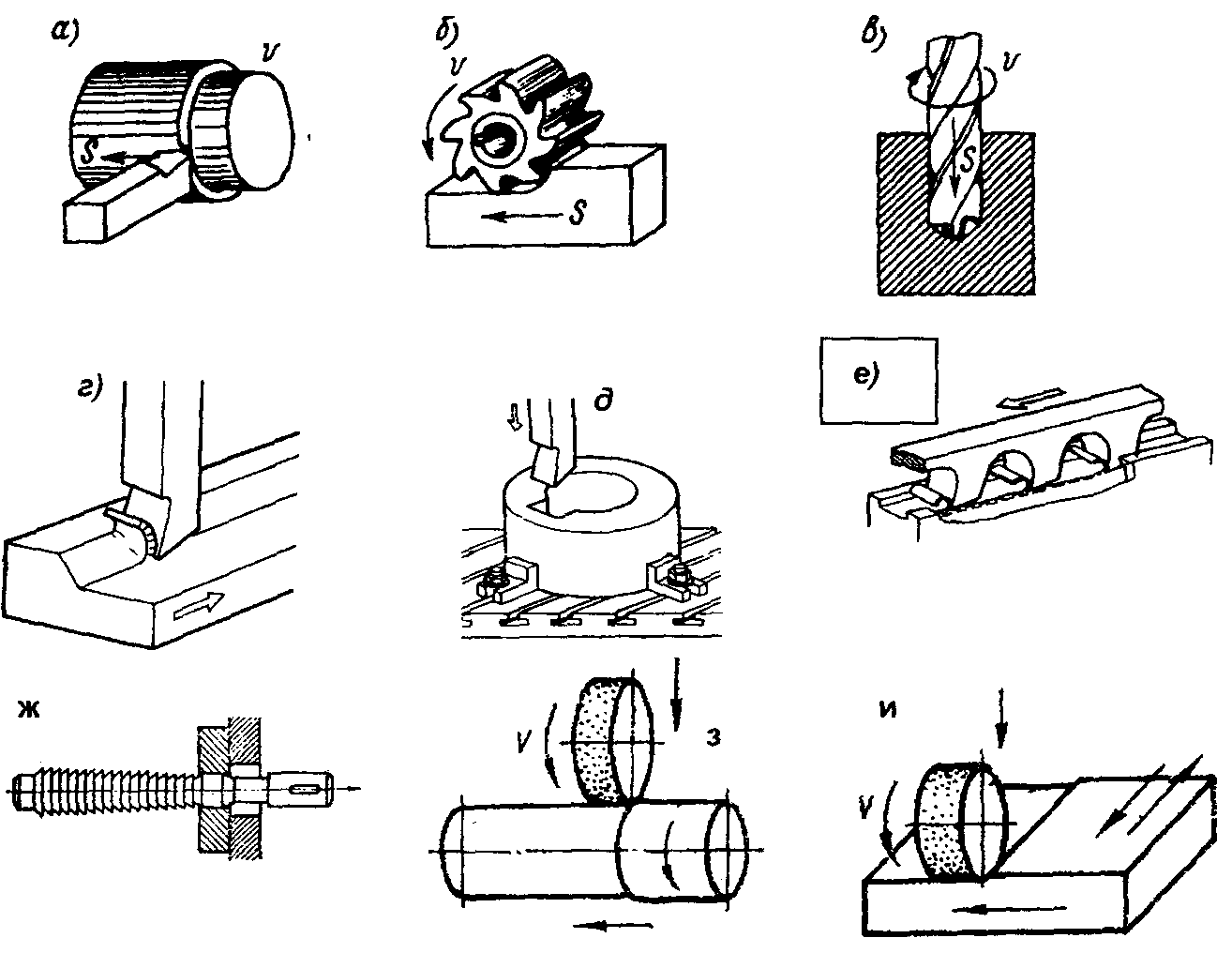

главное - снятие стружки резцом - и подачи - перемещение резца в направлении обработки заготовки. Например, при сверлении вращение сверла является главным движением, а перемещение сверла вдоль оси является движением подачи. На рис. 6.17 приведены примеры основных видов обработки конструкционных материалов резанием.

Точение (рис. 6.17а). Главным движением является вращение заготовки вокруг оси, а движением подачи - поступательное перемещение инструмента относительно заготовки вдоль ее оси, перпендикулярно или под углом к ней. Точением обрабатывают преимущественно поверхности тел вращения на токарных, карусельных, револьверных и расточных станках, токарных автоматах и полуавтоматах. Оно применяется для обработки цилиндрических, конических, фасонных внешних и внутренних поверхностей, торцовых поверхностей, а также для нарезания резьбы и высверливания отверстия по центру заготовки.

Фрезерование (рис. 6.17б). При фрезеровании главным движением является вращение инструмента, а движением подачи - поступательное перемещение заготовки или фрезы. Применяя различные фрезы и фрезерные станки, можно обрабатывать различные поверхности и их комбинации: плоские и криволинейные поверхности, уступы, пазы и т.д.

Сверление (рис. 6.17в). При обработке отверстий на сверлильных станках главным движением является вращение инструмента, а движением подачи - перемещение инструмента вдоль своей оси. Сверлением получают отверстия в сплошном материале или увеличивают размеры имеющихся отверстий. На сверлильных станках может нарезаться внутренняя резьба.

Строгание (рис. 6.17г). Главным движением при строгании является возвратно-поступательное перемещение резца на поперечно-строгальных станках или заготовки на продольно-строгальных. Движением подачи является, соответственно, периодическое перемещение заготовки или резца. Чаще всего строгание используют для обработки крупных плоскостей или плоскостей, требующих высокой точности обработки.

Долбежные станки (рис. 6.17д) применяют для обработки плоских внутренних поверхностей в заготовках.

Протягивание (рис. 6.17е) осуществляют с помощью специального инструмента - протяжки, имеющей на рабочей части зубья, высота которых равномерно увеличивается вдоль протяжки. Главным движением является продольное перемещение инструмента, движение подачи отсутствует. Протягивание - производительный метод обработки, обеспечивающий высокую точность и малую шероховатость обработанной поверхности заготовки.

Прошивание (рис. 6.17ж) отверстий производится аналогично протягиванию, только в этом случае инструмент проталкивается через отверстие.

Шлифование (рис. 6.17з, и). При шлифовании главным движением является вращение шлифовального круга. Движение подачи обычно комбинированное и слагается из нескольких движений. Например, при круглом внешнем шлифовании - это вращение заготовки, продольное перемещение ее от

носительно шлифовального круга и периодическое перемещение шлифовального круга относительно заготовки.

| сверление |

| б) |

| шлифование |

| прошивание |

| протягивание |

| долбежка |

| строгание |

| фрезерование |

| точение |

| в) |

| г) |

| д) |

| е) |

| ж) |

| з) |

| и) |

| а) |

Рис. 6.17. Схемы основных методов обработки заготовок резанием

ТОКАРНЫЕ СТАНКИ

На станках токарной группы обрабатываются цилиндрические, конические наружные и внутренние поверхности тел вращения, а также плоскости, перпендикулярные к оси вращения. Токарные станки составляют основу станочного парка.

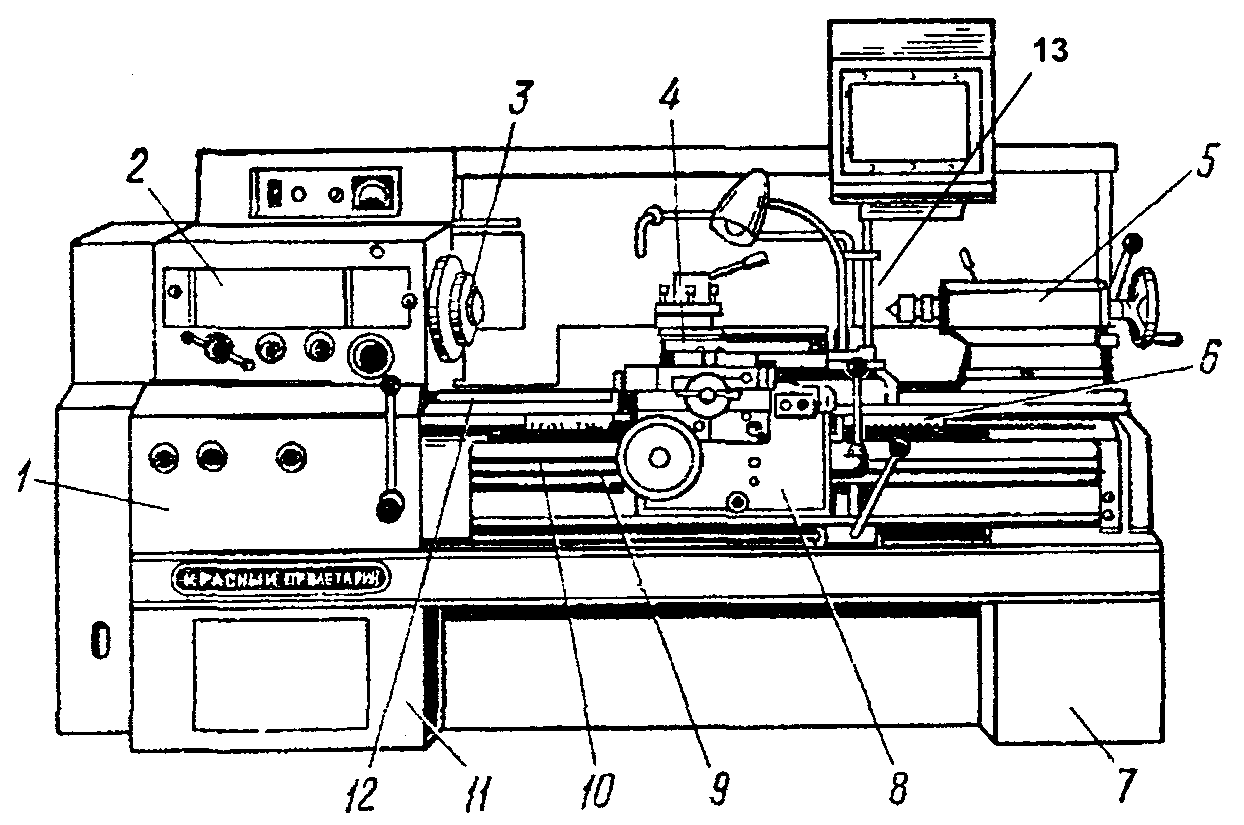

Устройство станка.Все детали и узлы станка смонтированы на станине (рис. 6.18) - массивной чугунной плите с двумя тумбами. Влевой тумбе установлен главный электродвигатель, в правой расположены насос и резервуар для подачи охлаждающей жидкости. Верхняя часть станины имеет две направляющие, по которым прямолинейно перемещаются подвижные узлы - суппорт и задняя бабка.

| 13 |

| 12 |

| 11 |

| 10 |

| 9 |

| 8 |

| 7 |

| 6 |

| 5 |

| 4 |

| 3 |

| 2 |

| 1 |

Рис. 6.18. Общий вид токарно-винторезного станка 16К20:

1 - коробка подач; 2 - передняя бабка; 3 - шпиндель; 4 - суппорт; 5 - задняя бабка;

6 - рейка; 7 и 11 - передняя и задняя тумба; 8 - фартук; 9 и 10 - ходовые винт и вал;

12 - направляющие станины; 13 - центр конуса задней бабки

Передняя бабка 2 - чугунная литая конструкция, расположенная на станине слева. Внутри нее установлен главный рабочий орган станка - шпиндель 3, представляющий собой полый вал, который вращает заготовку. На его правом конце крепится технологическая оснастка (патроны, цанги, планшайбы и центры⃰) для установки и закрепления обрабатываемой детали. Шпиндель получает вращение от электродвигателя через клиноременную передачу и коробку скоростей (систему зубчатых колес), размещенных внутри передней бабки.

Задняя бабка 5 предназначена для поддержания с помощью центра 13второго конца заготовки или сверла, закрепленного в патроне задней бабки, при сверлении заготовки по центру.

Коробка подачи 7 служит для настройки станка на нужную величину продольной или поперечной подачи резца и передачи движения от шпинделя к суппорту через ходовой винт - при нарезании резьбы - или ходовой валик - при обработке других поверхностей.

Суппорт 4служит для закрепления в установленном на нем резцедержателе режущего инструмента и ручного или автоматического его перемещения (подачи) относительно заготовки. Суппорт состоит из продольных салазок, перемещающихся по направляющим вдоль станка, и поперечных салазок, по которым перемещается резцедержатель перпендикулярно относительно заготовки. Фартук 8 - часть станка, где вращательное движение от двигателя преобразуется в поступательное движение суппорта с инструментом с помощью ходового винта 9или валика 10.

Заготовка устанавливается одним концом в патрон передней бабки, вторым укрепляется на конусе задней бабки. При вращении заготовки с ее поверхности резцом, установленным в суппорте, снимается слой стружки до заданного размера.

СВЕРЛИЛЬНЫЕ СТАНКИ

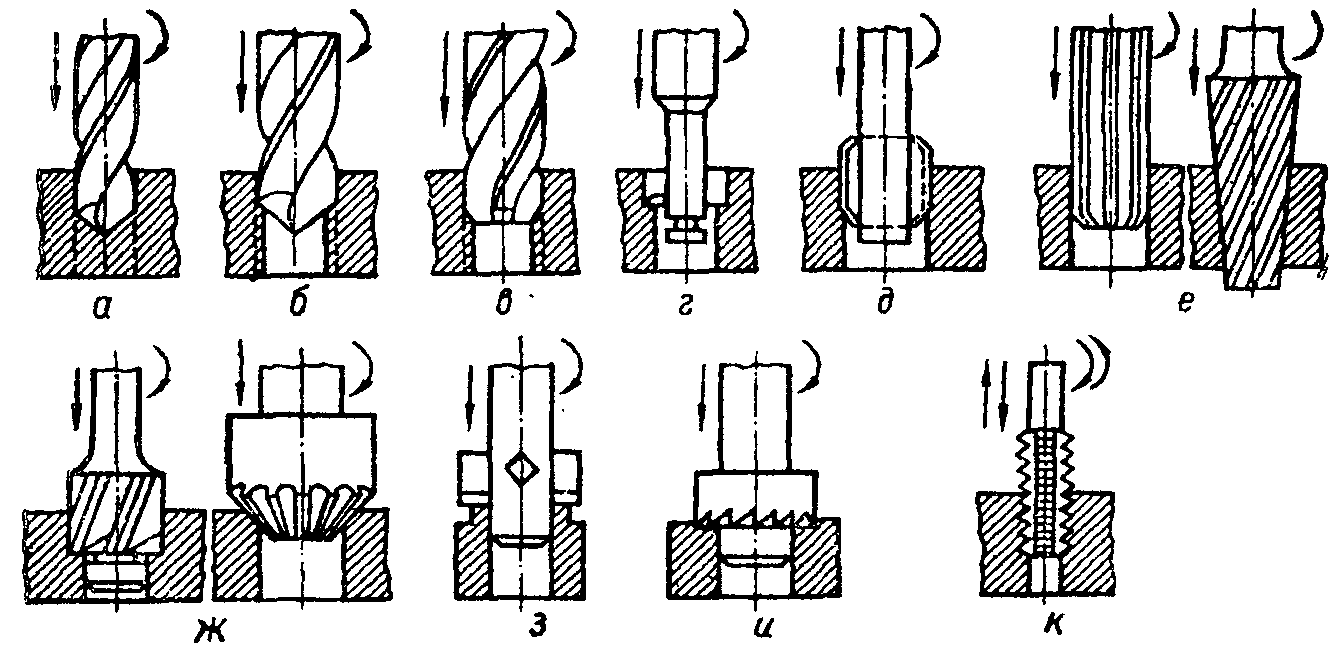

Цилиндрические отверстия получают и обрабатывают с помощью различных режущих инструментов на сверлильных, токарных, револьверных, расточных и некоторых других металлорежущих станках. На сверлильных станках выполняют следующие виды работ:

- сверление (рис. 6.19а) - самый распространенный способ образования круглых отверстий с помощью различного диаметра и вида сверл;

- рассверливание (рис. 6.19б) - процесс увеличения имеющихся отверстий сверлом большего диаметра;

- зенкерование (рис. 6.19в) - обработка цилиндрических литых, штампованных или предварительно просверленных отверстий зенкером для придания им правильной геометрической формы, требуемой точности размеров и шероховатости поверхности;

- растачивание отверстий резцами (рис. 6.19г, д) осуществляют тогда, когда координаты осей отверстий должны быть точно расположены, а их диаметр превышает размеры выпускаемых сверл;

- развертывание (рис. 6.19е) - обработка отверстий для получения точных размеров и малой шероховатости поверхности;

- зенкование (рис. 6.19ж) - образование цилиндрических или конических углублений в предварительно просверленных отверстиях под головки болтов, винтов или других деталей с помощью цилиндрических и конических зенковок или сверл большего диаметра;

- цекование (рис. 6.19з, и) - обработка торцовых поверхностей под гайки, шайбы и кольца ножами (пластинами) или торцовыми зенкерами;

- нарезание резьбы в отверстиях метчиками (рис. 6.19к).

При работе на сверлильных станках режущий инструмент, вращаясь вокруг своей оси, совершает главное движение, а перемещение его вдоль оси является движением подачи. Сверлильные станки подразделяются на верти-

кально-сверлильные, радиально-сверлильные, многошпиндельные и горизонтально-сверлильные.

| к |

| и |

| з |

| ж |

| е |

| д |

| а |

| б |

| в |

| г |

Рис. 6.19. Схемы обработки отверстий

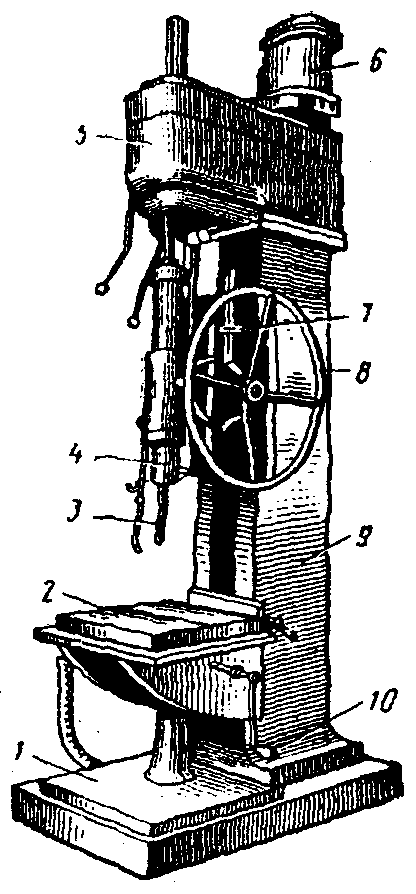

Рис. 6.20. Общий вид вертикально-сверлильного станка | Вертикально-сверлильные станки(рис. 6.20) выпускают различных типоразмеров (по диаметру сверла) и применяют в цехах единичного и серийного производства. На фундаментной плите 1крепится станина 9. Главное (вращательное) движение сверлу 3,закрепленному в нижней части шпинделя 4,передается через коробку скоростей 5 от электродвигателя 6. Движение подачи (вдоль оси) передается сверлу от коробки подач, укрепленной в подвижном кронштейне 7; подача сверла вручную осуществляется при помощи штурвала 8. Заготовка (деталь) крепится на столе 2, который рукояткой 10можно перемещать вертикально на нужную высоту. |

ФРЕЗЕРНЫЕ СТАНКИ

Фрезерные станки предназначены для обработки плоских, призматических и фасонных поверхностей, нарезки пазов, канавок и зубьев.

В зависимости от положения шпинделя они подразделяются на горизонтальные и вертикальные фрезерные станки, от наличия или отсутствия поворотного стола - на простые и универсальные, при наличии консоли (кронштейна, на котором размещен стол) станки называются консольно-фрезерными.

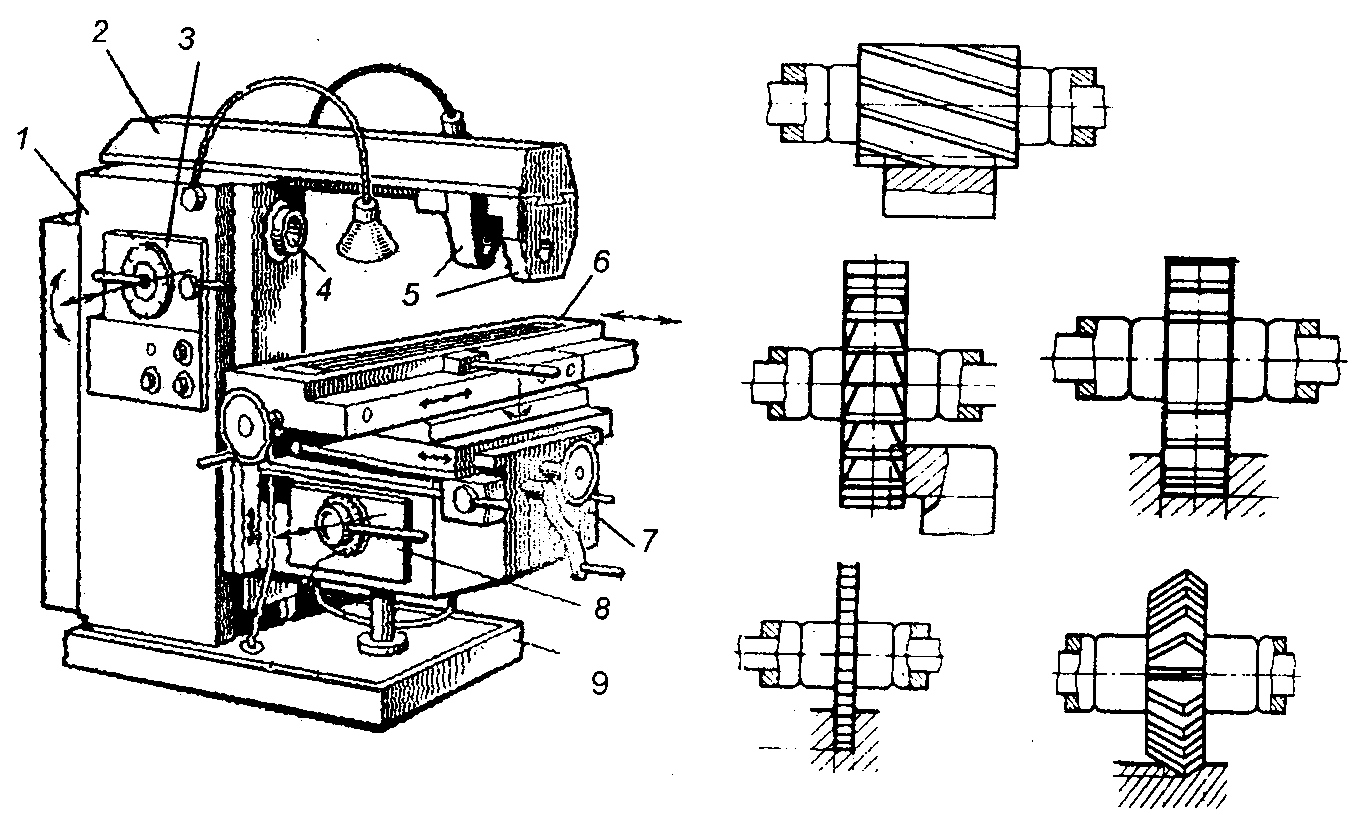

Универсальный горизонтальный консольно-фрезерный станок (рис. 6.21) предназначен для выполнения разнообразных фрезерных работ по чугуну, стали и цветным металлам твердосплавным и быстрорежущим инструментом в условиях мелко- и крупносерийного производства. Станок состоит из станины 1, установленной на фундаментной плите 9. На вертикальных направляющих станины расположена консоль 8, на ней - перемещающийся втрех направлениях (продольном, поперечном и вертикальном) стол 6. На станине установлены электродвигатель и коробка скоростей, обеспечивающие вращение шпинделя 4. В верхней части станка расположен хобот 2 с серьгой (выступом) 5. Оправка, на которой закрепляется фреза, зажимается одним концом в шпинделе, вторым - в серьге. При фрезеровании фреза вращается и перемещается вдоль заготовки, при этом ее зубья снимают с заготовки слой стружки. Скорость вращения фрезы и ее подача (перемещение вдоль заготовки) регулируются коробкой скоростей 3 и коробкой подачи 8.

Рис. 6.21. Универсальный консольно-фрезерный станок

и примеры выполняемых на них работ

Дата добавления: 2021-07-22; просмотров: 679;