ПРОКАТНОЕ ПРОИЗВОДСТВО

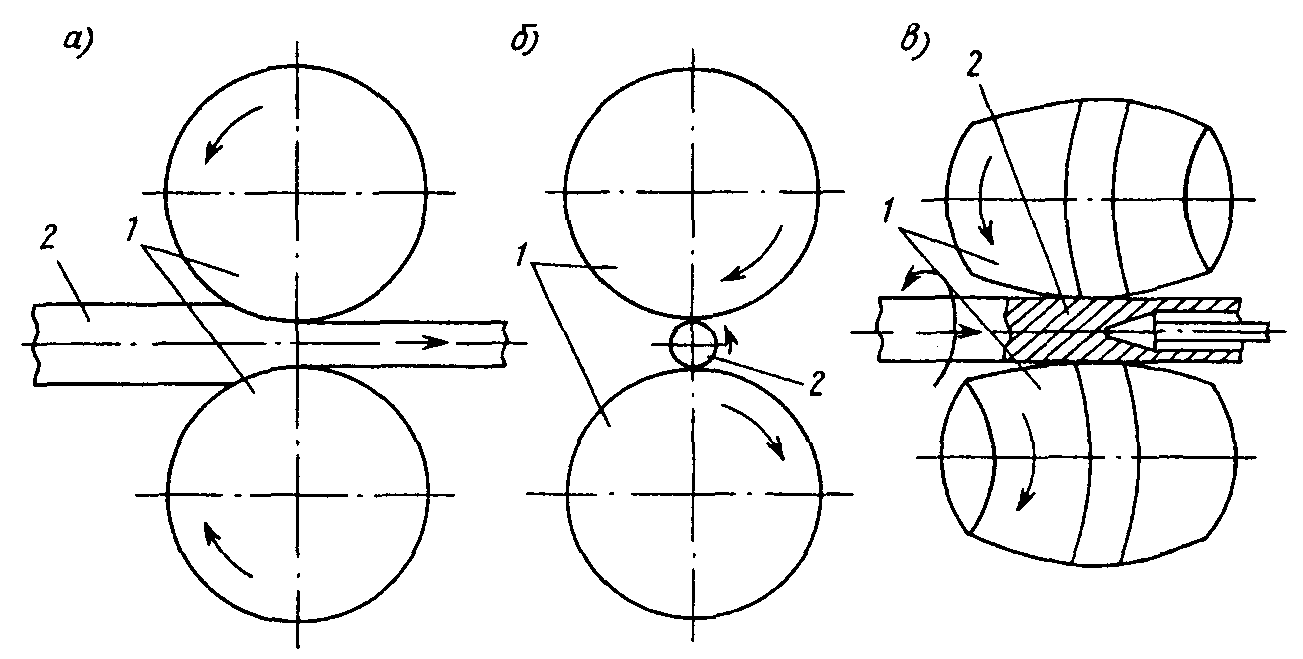

Прокаткеподвергается около 75 % выплавленной стали. Прокатка (рис. 6.4) бывает продольной (а), поперечной (б), поперечно-винтовой (в).

Рис. 6.4. Виды прокатки:

а) продольная; б) поперечная; в) поперечно-винтовая; 1 - валки; 2 - заготовка

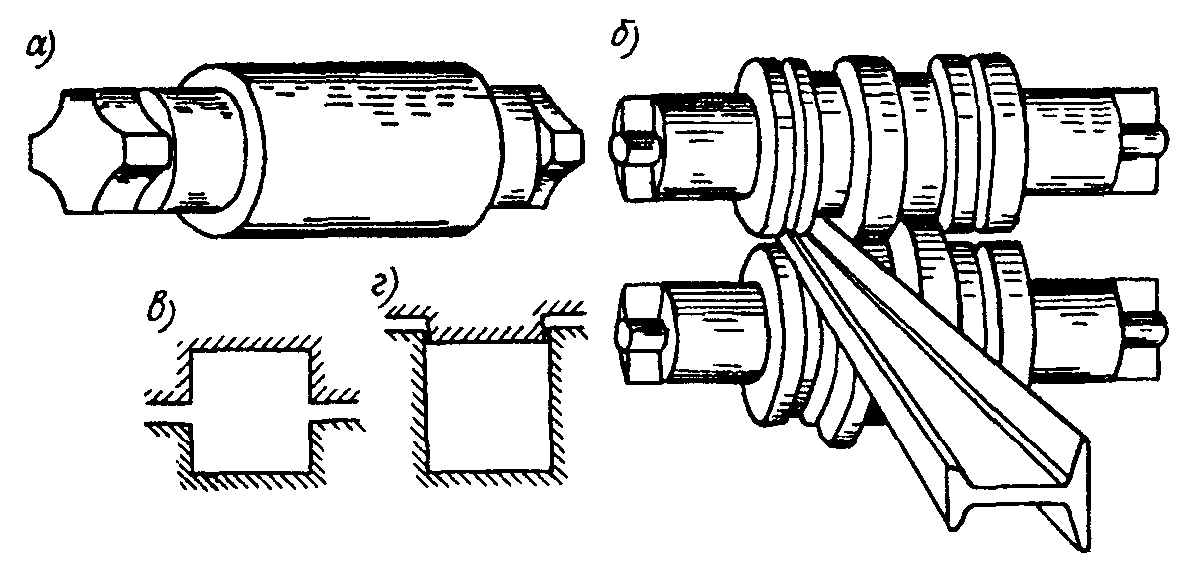

Слитки сначала поступают на мощные обжимные станы продольной прокатки: квадратные — на блюминги (для получения блюмов - балок квадратного сечения со скругленными углами со стороной от 150 до 450 мм), прямоугольные - на слябинги для получения слябов — прямоугольных заготовок для листового проката. Далее слябы поступают на листовые станы продольной прокатки, имеющие гладкие валки (рис. 6.5).

Рис. 6.5. Валки прокатных станов:

а) гладкий; б) вырезной; в), г) открытый и закрытый калибр

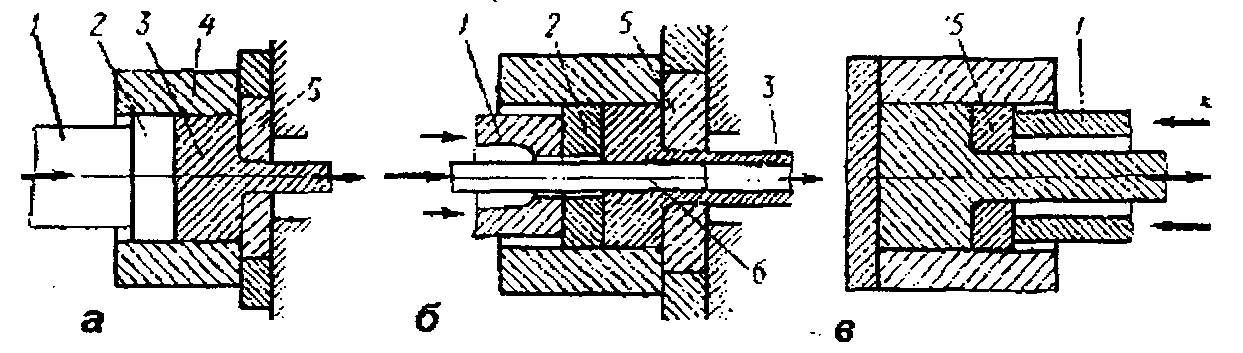

ПРОИЗВОДСТВО ТРУБ

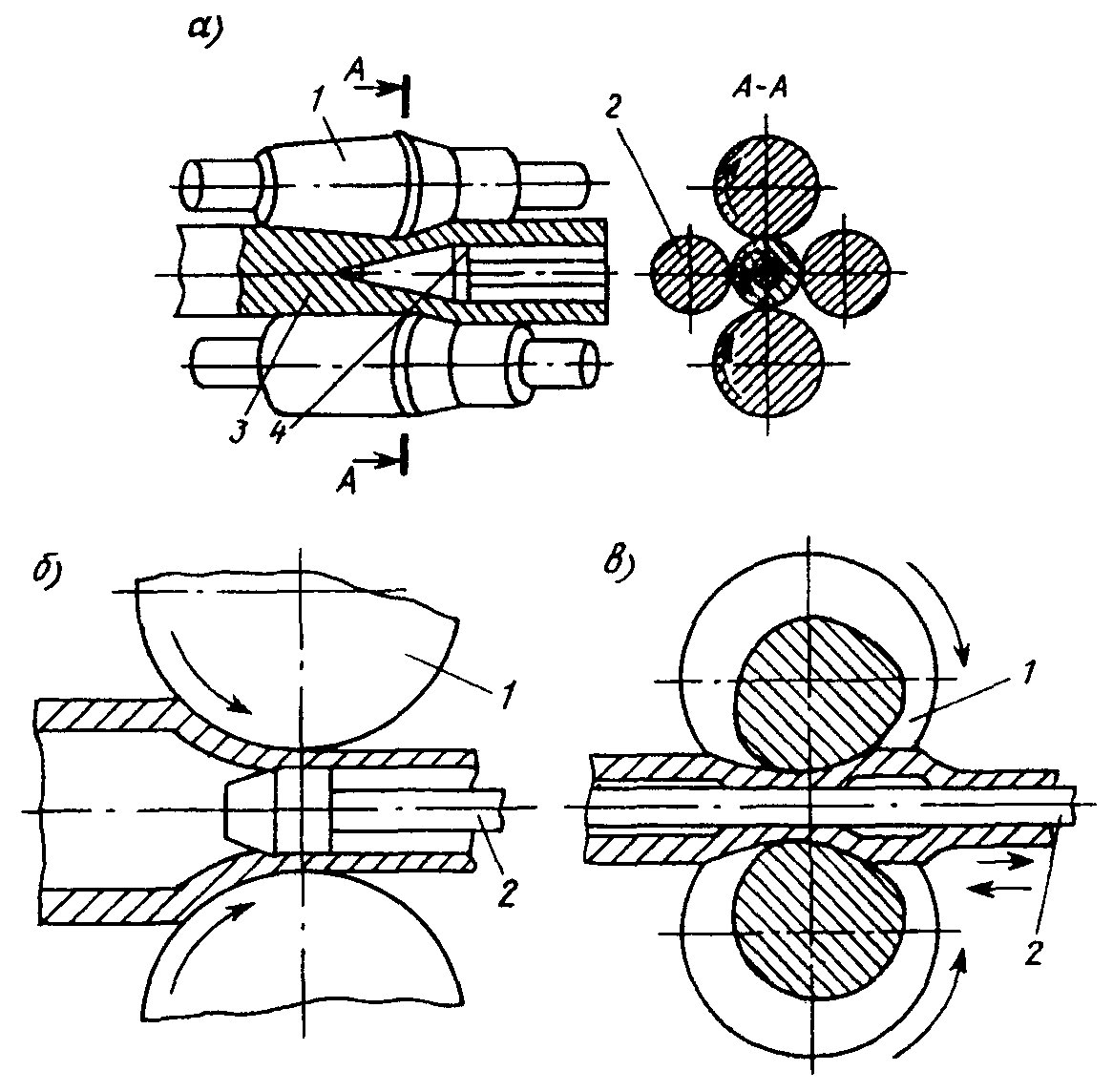

Для получения бесшовных труб прокаткой цилиндрические слитки поступают на прошивные станы поперечно-винтовой прокатки (рис. 6.6а), где в заготовке 3 при обжатии ее в валках 1вскрывается полость, калибруемая пробкой (оправкой) 4; 2 - поддерживающие валки. В результате получается бесшовная гильза, которая затем на трубопрокатном стане многократной последовательной продольной прокаткой в валках с калибрами постоянного сечения б или методом возвратно-поступательного движения в обжимных валках переменного сечения в (б, в: 1 - валки; 2 - оправка).

При производстве сварных труб сначала из полосы гибкой в нескольких парах валков получают заготовку (рис. 6.7а), соединенные кромки которой сваривают различными видами электрической или печной (кузнечной) сваркой, в последнем случае нагретая заготовка протягивается через фильеру, благодаря чему кромки сдавливаются и свариваются в пластическом состоянии. Заготовка для труб большого диаметра сворачивается в спираль и сваривается спиральным швом (рис. 6.7б).

Рис. 6.6. Прокатка бесшовных труб

Рис. 6.7. Изготовление сварных труб:

а) гибка полосы в валках; б) получение труб со спиральным швом

ПРЕССОВАНИЕ

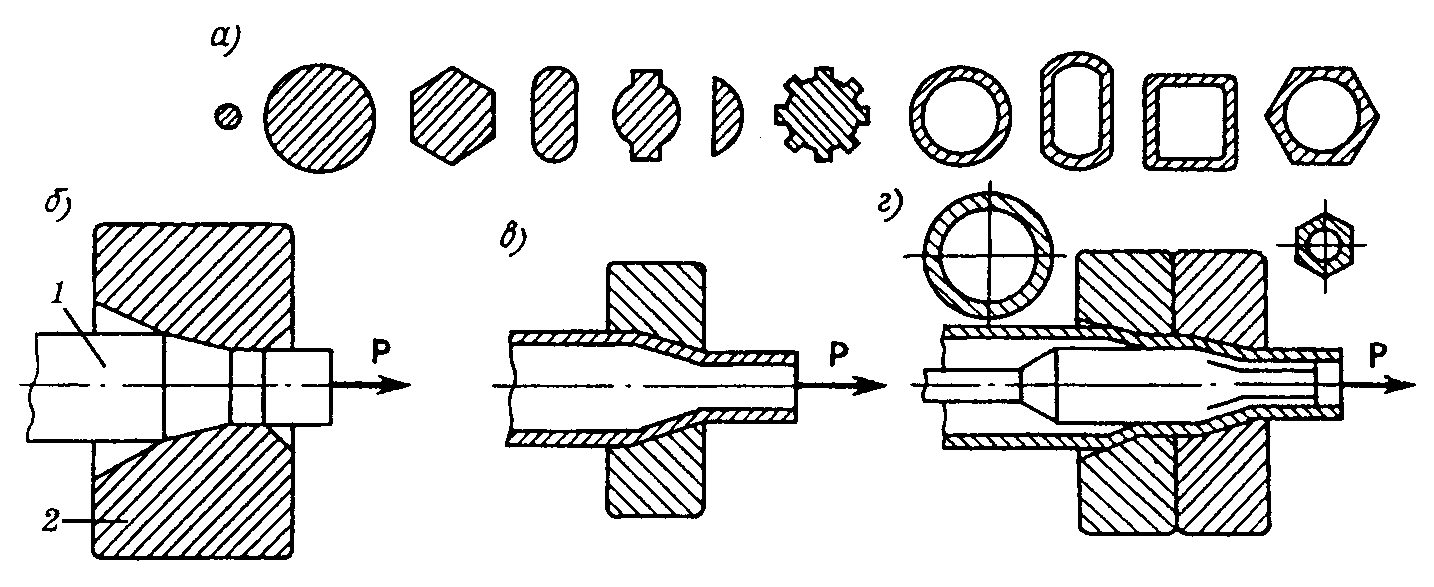

Прессованием называется способ обработки металлов давлением, при котором металл выдавливается из замкнутой полости через отверстие с получением профиля по форме отверстия. Прессованные изделия получаются более точными, чем катанные.

Прессованием получают прутки диаметром 5-250 мм, проволоку диаметром 5-10 мм, трубы с наружным диаметром 20-400 мм и толщиной стенки 1,5-12 мм. Благодаря гибкости и легкости переналадки прессованием выгоднее, чем прокаткой, изготавливать малые серии изделий. Различают прямое и обратное прессование.

При прямом прессовании (рис. 6.8а) пуансон (поршень) 1давлением на планшайбу 2выталкивает металл 3 через отверстие в матрице 5 с получением прутка, имеющего сечение по форме отверстия.

При получении трубы (рис. 6.8б) металл сначала прошивается иглой 6, проходящей через полый пунсон и затем под давлением планшайбы 2 выдавливается в виде трубы 3 через кольцеобразное отверстие, образуемое иглой 6 и стенками отверстия матрицы. При обратном прессовании (рис. 6.8в) металл выходит через матрицу 5 и полый пуансон 1 в направлении, обратном движению пуансона. Прессование производится на гидравлических прессах с усилием 300-25 000 тонн.

Рис. 6.8. Схемы прессования изделий

ВОЛОЧЕНИЕ

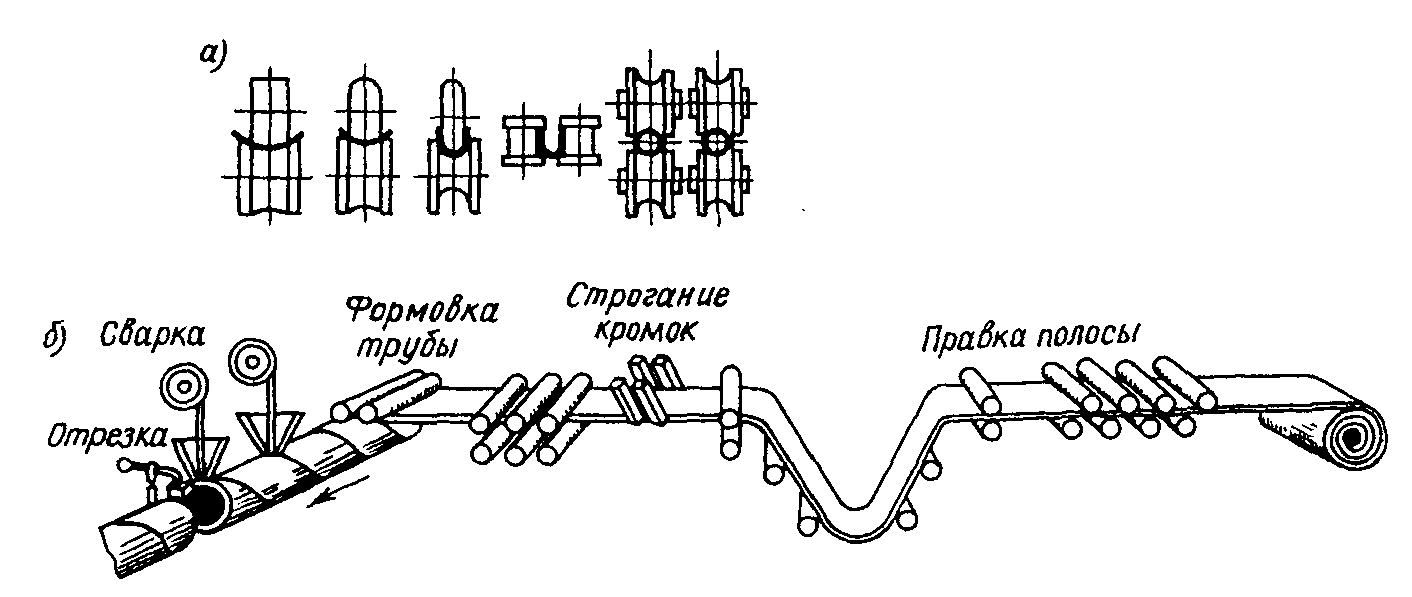

Волочением получают проволоку, прутки, стержни и трубы (рис. 6.9а). При волочении заготовка 1протаскивается через фильеру 2в холодном состоянии, приобретая гладкую поверхность и высокую точность поперечного размера. Калиброванные (холоднотянутые) прутки и трубы служат заготовкой при точной штамповке и при изготовлении деталей резанием на токарных автоматах. Волочение является исключительным методом для производства очень тонкой проволоки диаметром от 0,002 до 10 мм (рис. 6.9б), трубы диаметром до 500 мм и толщиной стенки 0,1-10 мм высокой точности с блестящей поверхностью. Волочение труб без оправки (рис. 6.9в) производится при уменьшении только диаметра, с оправкой - при уменьшении диаметра и стенки трубы (рис. 6.9г). В процессе волочения металл разогревается.

Рис. 6.9. Волоченые профили (а) и волочение металлопродукции:

б) прутка; в), г) соответственно круглой и фасонной трубы:

1 - заготовка; 2 - фильера

Дата добавления: 2021-07-22; просмотров: 683;