А.2. Производство сборного железобетона

Изготовление сборных железобетонных элементов для гидротехнического строительства желательно организовывать на действующих предприятиях стройиндустрии, размещенных в районе строительства, если дальность возки не превышает 400-500 км. Однако, это не всегда возможно, даже если такие предприятия имеются. Дело в том, что габариты и вес гидротехнических элементов редко могут вписаться в технологию и размеры обычных цехов железобетонных изделий гражданского и промышленного назначения со стандартным крановым оборудованием. В связи с этим в гидротехническом строительстве часто используют открытые временные полигоны сборного железобетона со стендовой технологией, когда изделие полностью изготавливается на стационарном стенде (рис. 24А.4.). Для ускорения процесса твердения бетона применяются электропрогрев бетонной смеси и термовлажностная обработка изделий. Отформованные изделия в опалубке помещают в пропарочные камеры с температурой 60-90 °С при 100% влажности. В этих условиях бетон набирает прочность 70-80 % от марочной за 10-20 часов в зависимости от конфигурации изделий качества бетонной смеси и условий термообработки. По такой технологии изготовлялись, например, опалубочные блоки плотины Братской ГЭС.

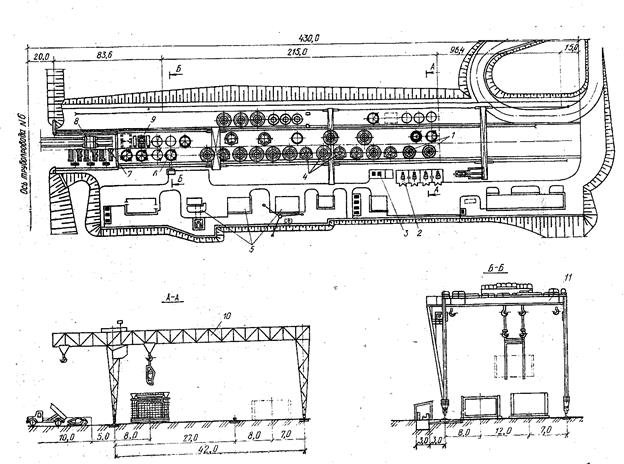

Рис. 24А.4. Полигон для изготовления сталежелезобетонных элементов трубопровода

участки: l – предмонтажных работ, ll – формовочный, 1 – виброплощадка грузоподъемностью 200 т, 2 – установка для электроразогрева бетонной смеси, 3 – трансформаторные подстанции, 4 – посты выдерживания и покраски, 5 – подсобные помещения, 6 – пост гидравлических испытаний, 7 – пост укрупнительной сборки, 8 – тележка грузоподъемностью 300 т, 9 – кантователь, 10 – кран грузоподъемностью 15 т, 11 – кран грузоподъемностью 200 т,

Более многочисленные партии, рассчитанные на нагрузку от свежеуложенного бетона, (например, балки перекрытия данных отверстий в плотине и балки перекрытия диффузоров отсасывающих труб ГЭС) изготавливались в условиях цеха способом непрерывно-поточного производства. При этом способе партии изделий перемещаются от поста к посту, от одной операции к другой. Такой тип производства называют еще агрегатно-поточным. Примером может служить технологический цикл изготовления и монтажа сборных трубопроводов ГАЭС, включавшим следующие операции (рис. 24А.5.):

- изготовление внутренней металлической оболочки толщиной 10 мм и арматурного каркаса из стержней стали класса А-lll диаметром 32-40 мм;

- монтаж внутренней облицовки, арматурного каркаса и наружной металлической опалубки на посту бетонирования;

- бетонирование сборного элемента на виброплощадке грузоподъемностью 200 т. Для формования изделия используется бетонная смесь, разогретая до 40-50°С перед укладкой в форму с многократным включением виброплощадки для гарантированного уплотнения армированного бетона;

- выдерживание бетона до требуемой отпускной прочности в утепленной опалубке, под специальным шатром, снабженным теплоизоляцией;

- нанесение противокоррозионного покрытия на полимерной основе на внутреннюю металлическую облицовку элементов;

- монтаж сборных звеньев водоводов, сварка внутренней металлической облицовки, с омоноличиванием швов между звеньями, инъекция швов цементным раствором.

Рис. 24А.5. Схема монтажа сборных железобетонных элементов Саратовской ГЭС

1 – козловой кран грузоподъемностью 200 т, 2 – сборный железобетонный элемент массой 200 т, 3 – сложный железобетонный элемент машинного зала ГЭС массой 25 т, 4 – сборные железобетонные элементы перекрытия, 5 – башенный кран КБГС-450, 6 – сборно-монолитные железобетонные элементы перекрытия помещений здания ГЭС нижнего бъефа, 7 – сборно-монолитные элементы перекрытия отсасывающей трубы

Общая продолжительность изготовления элемента с момента укладки бетонной смеси до последнего включения видроплощадки занимал 3-5 часов, продолжительность набора 80% прочности от  с учетом твердения внутреннего покрытия составляла 7 суток.

с учетом твердения внутреннего покрытия составляла 7 суток.

Для осуществления описанного технологического процесса на строительной площадке Загорской ГАЭС в непосредственной близости от расположения будущих водоводов был создан специальный полигон с комплексом нестандартного оборудования и оснастки общей массой 1200 т. Комплекс включал две виброплощадки весом по 40 т, 10 комплектов опалубки с поддонами, крышками и формовачными кольцами для формования стыков, 7 комплектов устройств для антикоррозионного покрытия, 10 комплектов шатров, 4 электробадьи, стенд для гидравлических испытаний, кантователь тележка-установщик, три укрупнительных стенда и траверса для грузовых операций. Всего для первой очереди Загорской ГАЭС было изготовлено 368 элементов, смонтированных в две нитки водоводов первой очереди длиной по 720 м.

Полигоны открытого типа на строительных площадках гидроузлов чаще предназначены для выпуска простых изделий и имеют небольшой срок эксплуатации. Они оборудуются козловыми кранами, пропарочными камерами – ямными или напольными, небольшим арматурным цехом, площадками для подготовки и распалубки форм, складом готовой продукции. На таких полигонах изготавливаются, например, бетонные опалубочные блоки для внутренних частей массивных плотин, балки, плиты с малым содержанием арматуры, сваи, дорожные и парапетные ограждения, подпорные стенки небольшой высоты, лотки, малые архитектурные формы и другие несложные изделия, рассчитанные только на транспортные и монтажные нагрузки.

Более сложные изделия - с большим содержанием арматуры, с предварительным напряжением или большие партии однотипных изделий требуют заводских условий изготовления. В районах с суровым климатом также необходимо организовывать производство сборного железобетона в отапливаемых помещениях.

Типовой завод железобетонных изделий имеет обычно несколько специализированных пролетов, свой бетоносмесительный узел, арматурный цех, испытательный цех, площади для подготовки опалубки для разопалубки, выдержки изделий и склад готовой продукции. На таком производстве, как правило, применяется металлическая опалубка, бетоноукладчики, вибростолы, мостовые краны, автоматические линии для изготовления арматуры, пропарочные камеры с автоматизированным контролем термовлажностного режима, стенд для натяжения арматуры преднапряженных изделий. В составе такого завода или в отдельном помещении организуется ремонтно-механический цех, в котором изготавливаются закладные части, происходит ремонт металлической опалубки. Бетонная смесь подается во все пролеты по бетоновозной эстакаде или конвейерными линиями до бетоноукладчиков, которые распределяют ее по формам. После цикла пропаривания и распалубки изделия осматриваются, маркируются работниками технического контроля, отправляются на площадку выдерживания и после остывания - на склад готовой продукции. Одно-два изделия из каждой партии подвергается расчетной нагрузке в испытательном цехе.

Дата добавления: 2021-05-28; просмотров: 883;