Выбор расчётных параметров

Приспособление для обработки заготовок является зве-

ном технологической системы. От точности его изготовле-

ния и установки на станке, износостойкости установочных

элементов и жёсткости в значительной мере зависит точ-

ность обработки заготовок. При обработке партии загото-

вок, имеющих погрешности формы, каждая из них и её из-

мерительная база при установке в приспособлении занима-

ют различное положение. Поэтому погрешность положения

заготовки в приспособлении следует рассчитывать с учётом

её расположения в пространстве, что значительно усложня-

ет расчёты. На практике в технических расчётах приспо-

соблений на точность ограничиваются упрощёнными плос-

кими схемами расчёта.

Цель расчёта на точность заключается в определении тре-

буемой точности изготовления приспособления по выбранно-

му точностному параметру и задании допусков размеров де-

талей и элементов приспособления. Расчёт, как правило, дол-

жен состоять из следующих этапов:

1) выбор одного или нескольких точностных параметров

приспособления, которые оказывают влияние на поло-

жение и точность обработки заготовки;

2) принятие порядка расчёта и выбор расчётных факторов;

3) определение требуемой точности изготовления приспо-

собления по выбранным параметрам;

4) распределение допусков изготовления приспособления

на допуски размеров деталей, являющихся звеньями

размерных цепей;

5) внесение в ТУ сборочного чертежа пункта об обеспече-

нии точности приспособления обработкой его в сборе

(в случае невозможности или экономической неделе-

сообразности обеспечения полученного расчётом допус-

ка размера приспособления путём изготовления с соот-

ветствующей точностью и сборки деталей). Точностной

(расчётный) параметр является векторной величиной,

имеющей численное значение и направление.

Выбор расчётных параметров осуществляется в резуль-

тате анализа принятых схем базирования и закрепления за-

готовки и приспособления, а также точности обеспечивае-

мых обработкой размеров. Приспособление рассчитывается

на точность по одному параметру в случае, если при обработ-

ке заготовки размеры выполняются в одном направлении,

по нескольким параметрам, если на заготовке выполняются

размеры в нескольких направлениях.

Направление расчётного параметра приспособления дол-

жно совпадать с направлением выполняемого размера при

обработке заготовки. При получении на обрабатываемой за-

готовке размеров в нескольких направлениях приспособле-

ние можно рассчитывать только по одному параметру в на-

правлении наиболее точного по допуску и наиболее ответствен-

ного по чертежу изготавливаемой детали размера (по другим

параметрам допуски размеров приспособления можно прини-

мать на основании указаний, изложенных в главе 7).

В зависимости от конкретных условий в качестве рас-

чётных параметров могут выступать допуск параллельнос-

ти или перпендикулярности рабочей поверхности устано-

вочных элементов к поверхности корпуса приспособления,

контактирующей со станком; допуск линейных и угловых

размеров; допуск соосности (эксцентриситет) и перпендику-

лярности осей цилиндрических поверхностей установочных

элементов приспособления относительно опорных (посадоч-

ных, присоединительных) поверхностей корпуса, посред-

ством которых приспособление соединяется со столом или

шпинделем станка. Другими словами, расчётный параметр

должен связывать по точности относительного положения

поверхности приспособления, контактирующие с заготовкой

и со станком.

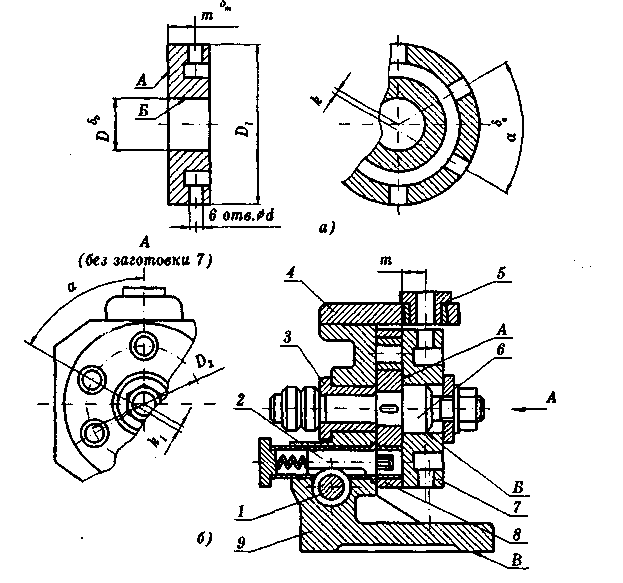

Ниже приведён пример выбора расчётных параметров при

расчёте точности приспособления (рис. 8.1).

Заготовка (рис. 8.1, а) для сверления шести отверстий

диаметром d устанавливается по отверстию Б и поверхнос-

ти А в приспособление, изображённое на рисунке 8.1, б. Ус-

тановочными элементами приспособления являются палец 6

и диск 8, одновременно выполняющий роль делительного дис-

ка. Диск 8 может поворачиваться вместе с пальцем 6 и заго-

товкой 7 на хвостовике пальца 6 в отверстии втулки 3 кор-

пуса 9 и за счёт поочерёдного заскакивания пальца-фиксато-

ра 2 в отверстия диска 8 занимать относительно корпуса шесть

положений (по числу отверстий в детали). Палец 2 подпру-

Рис. 8.1 Схема установки заготовки (а) в приспособлении (б)

для сверления шести отверстий

жинен и может выводиться из отверстия диска при повороте

рукоятки зубчатого колеса 1, находящегося в зацеплении с

рейкой пальца 2. Пружина при этом сжимается. При опуска-

нии рукоятки палец 2 под действием пружины заходит в

следующее отверстие диска. Так обеспечивается поворот за-

готовки на угол а.

При выполнении операции на заготовке необходимо обес-

печить размер т с допуском дт, допуск смещения отверстий

диаметрами d и D (поверхность Б) в пределах k < 0,05 мм, а

также угол а (угловой размер на расположение отверстий) с

допуском 8а. В качестве расчётных параметров при расчёте

приспособления на точность следует принять:

1) для обеспечения размера от заготовки — допуск пер-

пендикулярности рабочей поверхности А диска 8 к

установочной поверхности В корпуса 9 и допуск рас-

стояния между осью кондукторной втулки 5, распо-

ложенной в плите 4, и поверхностью А диска 8 при-

способления;

2) для обеспечения допуска смещения осей отверстий ди-

аметрами D и d заготовки (значение k) — допуск сме-

щения осей кондукторной втулки 5 относительно оси

пальца 6 приспособления (вид А, значение kx);

3) для обеспечения углового размера а расположения от-

верстий диаметром d детали с допуском 8а — допуск

угла поворота относительно оси вращения (в зафикси-

рованных положениях) диска 8 приспособления.

Кроме того, желательно задать в ТУ чертежа при проек-

тировании подобного приспособления допуск перпендикуляр-

ности оси пальца 6 к поверхности А диска 8 или допуск па-

раллельности оси пальца 6 плоскости В корпуса 9 приспо-

собления.

Исходной величиной при определении расчётного пара-

метра приспособления в третьем случае является допуск угла а

детали. В случае расчёта допуска угла поворота диска 8 по

линейному смещению диска на заданном радиусе располо-

жения отверстий для пальца-фиксатора 2 допустимое линей-

ное смещение осей отверстий на поверхности диаметром Dx

детали следует приводить к диаметру D2, расположения от-

верстий диска 8. Определив допустимое суммарное линейное

смещение диска 8 в фиксированном положении относитель-

но корпуса и приняв его в качестве замыкающего звена, сле-

дует решением размерной цепи выявить допуски размеров

относительного расположения отверстий на диске 8, сооснос-

ти наружной и внутренней цилиндрических поверхностей

втулок, запрессованных в отверстия делительного диска 8 и

т.д. При этом необходимо учесть зазоры и задать посадки в

соединениях палец 2 — отверстие втулки диска 8, палец 2 —

втулка фиксирующего устройства. В случае необходимости

для задания допуска углового размера а расположения от-

верстий диска 8 можно перевести линейную величину в уг-

ловой допуск и уже в таком виде указать на чертеже дели-

тельного диска. На сборочном чертеже приспособления сле-

дует указать допуск угла а поворота диска 8.

При расчёте кондукторов для сверления заготовок в виде

плит, коробчатых корпусов, кронштейнов с заданием рассто-

яний от боковых поверхностей до отверстий и между отвер-

стиями за расчётные параметры можно принимать допуски

расположения втулок относительно рабочих поверхностей

установочных элементов и опорной поверхности корпуса при-

способления.

Дата добавления: 2021-06-28; просмотров: 610;