Методика расчёта многошпиндельных головок

Исходными данными для расчёта специальных много-

шпиндельных головок являются:

1) чертёж детали с техническими условиями;

2) технологическая карта обработки заготовки с эскизом,

параметрами резания и временем на выполнение опе-

рации;

3) наименование, размер и материал обрабатывающих инст-

рументов, а также форма и размеры их хвостовиков;

4) паспортные данные и мощность электродвигателя стан-

ка, для которого проектируется головка:

5) максимально допустимая осевая сила на шпинделе стан-

ка (сила подачи);

6) значения подач и частот вращения шпинделя станка

по паспорту);

7) форма и размеры посадочного места в шпинделе станка

для размещения хвостовика головки;

8) вылет шпинделя от направляющих станины станка;

9) максимальный ход шпинделя станка;

10) значение вертикального перемещения стола станка;

11) чертёж приспособления для установки обрабатывае-

мой заготовки с техническими условиями.

Расчёт головки осуществляется в приведённой ниже пос-

ледовательности с выполнением следующих этапов.

1. Выбор параметров режима обработки для каждого ин-

струмента с учётом стойкости. По справочникам или форму-

лам теории резания находятся значения подачи и скоростей

обработки. По принятой скорости v резания определяется

частота вращения п рабочих шпинделей для соответствую-

щих обрабатывающих инструментов.

2. Определение осевой силы подачи, крутящих моментов

и требуемой мощности привода головки. Для каждого вида

обрабатывающего инструмента определяется суммарная осе-

вая сила резания (сила подачи) от всех одновременно работа-

ющих инструментов по формулам теории резания или по

справочникам. Затем определяются крутящие моменты и

мощность, необходимые для обрабатывающих инструментов.

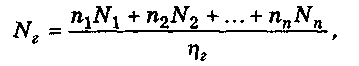

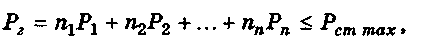

Мощность (кВт), потребляемая сверлильной головкой:

где пх, п2, ..., пп — количество одинаковых режущих инст-

рументов, одновременно работающих в головке;

Nv N2 , —, Nn — мощности, потребляемые каждым ре-

жущим инструментом, кВт;

цг — коэффициент полезного действия (КПД) головки

(Пг = 0,8...0,9).

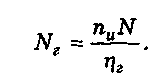

Если все шпиндели головки оснащены одинаковыми об-

рабатывающими инструментами в количестве пи, то суммар-

ная мощность (кВт) головки:

Суммарная мощность, потребляемая всеми обрабатываю-

щими инструментами головки, одновременно участвующи-

ми в работе, не должна превышать приведённой мощности

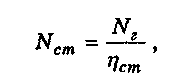

(кВт) станка:

Ьце Ncm — мощность  электродвигателя станка, кВт;

электродвигателя станка, кВт;

т]ст — КПД станка (для сверлильных станков г\ст = 0,8).

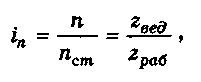

3. Определение передаточных чисел. Передаточное число

мнляется отношением частот вращения обрабатывающего

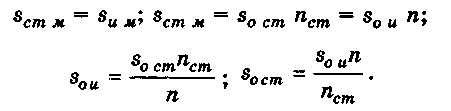

инструмента и шпинделя станка:

где п — частота вращения  инструмента, об/мин.;

инструмента, об/мин.;

псп — частота вращения шпинделя станка, об/мин.;

2вед ~~ число зубьев шестерни ведущего шпинделя;

граб ~ число зубьев зубчатыхколёс ведомыхрабочих

шпинделей.

При работе сверлильной головки с разными инструмен-

тами передаточные числа должны определяться для каждо-

го рабочего шпинделя отдельно.

4. Определение значения подачи шпинделя сверлильного

станка. Подача шпинделя станка определяется из условия

равенства минутных подач шпинделя станка и режущего

инструмента:

Найденное значение подачи s0 cm должно совпадать с од-

ной из подач, имеющихся на принятом станке, или быть не-

много больше её. При обработке отверстий головкой с разны-

ми инструментами подачу следует принимать по лимитиру-

ющему инструменту.

5. Определение силы подачи головки (суммарной осевой

силы инструмента). Суммарная осевая сила не должна пре-

вышать максимальную силу подачи, допустимую сверлиль-

ным станком:

где Pi, Р2...... Рп — осевые силы инструментов.

6. Выбор кинематической схемы многошпиндельной го-

ловки. При выборе кинематической схемы многошпиндель-

ной головки необходимо выполнять требования:

1) отразить на схеме расположение осей рабочих шпинде-

лей головки, которые должны совмещаться с осями от-

верстий обрабатываемой заготовки;

2) определить координаты расположения рабочих шпин-

делей головки по соответствующим зависимостям и

осевую силу для каждого обрабатывающего инструмен-

та, а также координаты расположения оси ведущего

шпинделя;

3) размещать ось ведущего шпинделя в центре давления

головки, т.е. в точке приложения равнодействующей

осевых сил обрабатывающих инструментов;

4) не предусматривать передачу вращения на рабочие шпин-

дели через зубчатые колёса других рабочих шпинделей;

5) применять к головке минимальное количество проме-

жуточных (паразитных) зубчатых колёс, для чего сле-

дует предусмотреть вращение от одного промежуточ-

ного колеса нескольких рабочих шпинделей;

6) применять нечётное количество промежуточных валов,

так как при определении направления вращения рабо-

чих шпинделей необходимо, чтобы они имели правое

вращение (например, практически все сверлильные

станки имеют правое вращение шпинделя);

7) размещать промежуточные зубчатые колёса вокруг ве-

дущего шпинделя по возможности равномерно, так как

* при этом уменьшается радиальная нагрузка подшип-

« ника ведущего шпинделя;

8) размещать все зубчатые колёса головки в одной плос-

кости и только при небольших расстояниях между ося-

ми рабочих шпинделей в два и, возможно, три яруса;

V) начинать разработку кинематической схемы головки с

определения диаметров делительных окружностей и мо-

дулей зубчатых колёс для рабочего и ведущего шпин-

деля;

10) учитывать при выборе зубчатых колёс, что:

а) максимально допустимое число зубьев некоррегиро-

ванных зубчатых колёс гт1п = 16;

б) применяемые модули т должны соответствовать стан-

дартному ряду 1; 1,5; 2; 2,5; 3; 3,5; 4; 4,5;

в) ширина венца зубчатого колеса Ъ — (6...Ют);

г) наибольшие передаточные числа на замедление

in = 4...5 и ускорение in = 2...2,5; желательно приме-

нять подачи на замедление в связи с тем, что режу-

щий инструмент работает с большой частотой вра-

щения;

д) наибольшие допустимые окружные скорости для пря-

мозубых колёс 7-й степени точности 10... 12 м/с и

8-й степени — 8...6 м/с;

11) предусмотреть коррегирование зацепляющихся зуб-

чатых колёс при увеличении или уменьшении рассто-

яния между осями колёс против теоретического зна-

чения.

7. Определение размеров валов, шпинделей, зубчатых ко-

лес, подшипников. Центральный вал головки является наи-

более нагруженным. При выборе модуля зацепления для всех

зубчатых колёс головки принимается нагрузка, действующая

на зуб колеса, установленного на центральном ведущем валу.

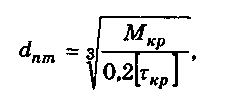

Диаметр ведущего вала (центрального шпинделя) опре-

деляется по величине крутящего момента, передаваемого

всеми одновременно работающими инструментами:

где dnm — диаметр центрального шпинделя, мм;

Мкр — крутящий момент, Нмм;

[ткрЗ ~ допускаемое напряжение кручения, МПа.

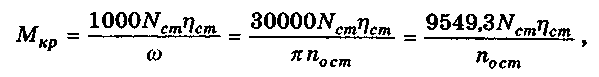

Крутящий момент Мкр определяется по формуле:

где Ncm — мощность электродвигателя станка, кВт;

со — угловая скорость шпинделя станка, рад/с;

по cm — частота вращения шпинделя станка,об/мин.;

т]ст — КПД станка (обычно цст - 0,8).

Диаметр направляющей (хвостовой) части рабочих шпин-

делей определяется в зависимости от диаметра обрабатываю-

щего инструмента по данным таблицы 4.1 или подбирается

по отверстию подшипника на шпинделе.

Модуль ведомой шестерни на рабочем шпинделе следу-

ет выбирать также в зависимости от диаметра обрабатыва-

1 ЯГ\

ющего инструмента по данным таблицы 4.1. Ширина зуб-

чатых колёс головки принимается равной Ют (здесь т —

модуль, мм). Диаметры валов для промежуточных зубча-

тых колёс выбираются равными диаметру dx рабочих шпин-

делей головки.

Подшипники скольжения по рабочей поверхности под-

бираются в соответствии с размерами шпинделей и валов,

для которых они предусматриваются. Расчёт подшипников

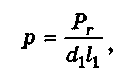

осуществляется по давлению р и величине pv (здесь v — ско-

рость взаимного перемещения, м/с). Фактически значения р,

МПа (для радиальных подшипников-втулок, например,

здесь dl и 1Х — диаметр и длина подшипника, мм;

Рг — радиальная сила, действующая на подшипник.

Р и pv должны быть меньше допускаемых значений, ко-

торые принимаются: для радиальных подшипников —

р = 1...3 МПа,pv = 6...12 МПам/с; для осевых (колец и пят) —

р = 4...12 МПа, pv = 2...4 МПам/с.

8. Проверочный расчёт на прочность. Расчёт на прочность

выполняется для сильно нагруженных деталей: зубчатых

колёс, некоторых валов, подшипников.

Таблица 4.1

Рекомендуемые значения диаметров

шпинделей и модулей зубчатых колес

| Диаметр сверла, мм | Диаметр шпинделя, мм | Модуль, мм |

| До 6 | 1,5 | |

| 6...9 | 2,0 | |

| 9...12 | ||

| 12...16 | 2.0...2.5 | |

| 16...20 | ||

| 20...25 | 2.5...3.0 | |

| 25...30 | 3,0...3,5 |

Расчёт зубчатых колёс на контактную прочность и проч-

ность при изгибе осуществляется путём определения факти-

ческих напряжений и сравнения их с допускаемыми.

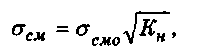

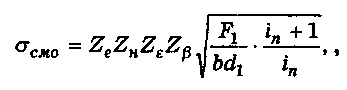

Контактное напряжение <ук = асм в полюсе зацепления

где асмо — контактное напряжение без учёта дополнитель-

ных нагрузок,

где Кн — коэффициент нагрузки;

Ze — коэффициент, учитывающий механические свой-

ства материалов зубчатых колёс, для стали Ze = 190;

ZH — коэффициент, учитывающий форму сопряжённых

поверхностей зубьев в полюсе зацепления;

ZE — коэффициент, учитывающий суммарную длину кон-

тактных линий;

Zg — коэффициент, учитывающий наклон зуба;

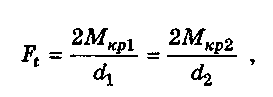

Ft — окружная сила на делительном цилиндре в торцо-

вом сечении.

здесь MKpi и Мкр2 — крутящие моменты соответственно на

шестерне и зубчатом колесе, Н-мм;

di и d2 — диаметры начальных окружностей соответствен-

но шестерни и колеса, мм);

Ь — рабочая ширина венца зубчатой передачи, мм;

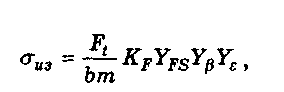

in — передаточное число. Напряжение изгиба в опасном

сечении

где KF — коэффициент нагрузки при расчёте на изгиб;

т — модуль зубчатого зацепления, мм;

э YFS — коэффициент, учитывающий влияние формы зуба

ю концентрацию напряжения;

i Yp — коэффициент, учитывающий влияние наклона зуба;

Ye — коэффициент, учитывающий влияние перекрытия

зубьев.

Коэффициенты нагрузки определяются из зависимостей

КН = КАКНуКНрКна •

KF - ^A^FvKFp^Fa .

где КА — коэффициент, учитывающий внешнюю динами-

ческую нагрузку, принимается по таблице 4.2;

KHv, KFv — коэффициенты, учитывающие внутреннюю

динамическую нагрузку;

КНр, Крр — коэффициенты, учитывающие неравномер-

ность распределения нагрузки по длине контактных линий;

КНа, KFa — коэффициенты, учитывающие распределе-

ние нагрузки между зубьями. Коэффициенты определяются

по стандарту.

Таблица 4.2

Коэффициент КА внешней динамической нагрузки

при расчёте зубчатых колёс на прочность

| Режим нагружения ведомого элемента | ||||

| Режим нагружения ведущего элемента | равно- мерный | с малой не- равномер- ностью | со средней неравно- мерностью | со значитель- ной неравно- мерностью |

| Равномерный | 1,0 | 1,25 | 1,50 | 1,75 |

| <' малой неравно- мерностью | 1,10 | 1,35 | 1,60 | 1,85 |

| ( о средней нерав- номерностью | 1,25 | 1,50 | 1,75 | 2,00 и выше |

| ("о значительной i ^равномерностью | 1,50 | 1,75 | 2,00 | 2,25 и выше |

11олученные значения ст„, и аш сравниваются с допускаемыми напряже-

ниями [<усм] и [ею] и должны быть меньше их значений.

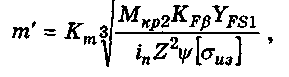

Можно также ориентировочно определить значение мо-

дуля т' и сравнить его с принятым т. Если т' < т, то зубча-

тая пара по прочности соответствует условиям работы. Та-

кой расчёт может являться также проектным.

Ориентировочное значение модуля т', мм при заданном

параметре  вычисляется по формуле:

вычисляется по формуле:

где Кт — вспомогательный коэффициент, принимается для

прямозубых передач Кт = 14, для косозубых с коэффициен-

том осевого перекрытия ев > 1 и шевронных передач

Кт = 11,2; для косозубых передач с ев< 1 Кт = 12,5;

Z — число зубьев шестерни; величины с индексом 1 от-

носятся к шестерне, с индексом 2 — к колесу.

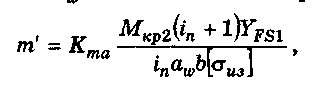

Ориентировочное значение модуля /га' при заданном ме-

жосевом расстоянии  а,„ вычисляется из выражения

а,„ вычисляется из выражения

где Кта — вспомогательный коэффициент, принимается для

прямозубых передач Кта = 1400; для косозубых с ^ > 1 и

шевронных передач К^ = 850, для косозубых передач с ев < 1

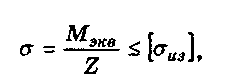

9. Расчёт валов головки. Валы для зубчатых колёс рас-

считываются на прочность и жёсткость из условия нормаль-

ной работы зубчатых колёс и подшипников, являющихся их

опорами. При расчёте на жёсткость диаметральные размеры

валов получаются больше, чем при расчёте на прочность. Валы

на прочность рассчитываются по фактическим напряжени-

ям а по формуле;

гДе [°ud — допускаемые напряжения материала при изгибе, МПа;

Мэкв — эквивалентный момент в опасном сечении вала,

Z — момент сопротивления в опасном сечении вала, для

круглого сплошного сечения вала Z = О,Id3 (здесь d — диа-

метр вала в мм), мм.

Под действием внешних сил валы подвергаются упругим

деформациям на изгиб и кручение. При этом определяются

действительные угол закручивания и прогиб в опасных сече-

ниях и сравниваются с допускаемыми значениями а и уп

(подраздел 10.3).

10. Расчёт подшипников качения. Расчёт осуществляет-

ся по стандартам и справочной литературе. Динамическая

грузоподъёмность, эквивалентная динамическая нагрузка и

долговечность подшипников качения связаны зависимостя-

ми (при Р < 0,5С):

где L,Lh — долговечность соответственно в миллионах оборотов

и часах (для многошпиндельных головок Lh - 2500....4500 ч);

С — грузоподъёмность радиальная (Сг) и осевая (Са), Н;

Р — эквивалентная нагрузка радиальная (Рг) и осевая

(Л>). Н;

Pi — показатель степени, для шариковых подшипников

Ру — 3, для роликовых — рх = 10/3;

п — частота вращения подшипника, об/мин.

По нагрузке Р, частоте п и долговечности L{Lh) из приве-

дённых зависимостей определяется необходимая грузоподъ-

емность С, в соответствии с которой по стандартам (размеры

и технические требования) подбираются нужные подшипни-

ки качения.

Рабочие шпиндели изготовляются из сталей 45, 50, 45Х

и 50Х, зубчатые колёса — из сталей 20Х, 40Х и других,

корпуса головок — из серого чугуна G415, алюминиевого

сплава АК7ч и других металлов.

Компоновка головки производится в соответствии с при-

нятой кинематической схемой и рассчитанными размерами

основных деталей. Размеры и форма всех остальных дета-

лей, входящих в головку, принимаются по конструктивным

соображениям, но с учётом действующих стандартов.

При конструировании многошпиндельных головок кри-

вошипного типа необходимо определить диаметры рабочих

шпинделей, радиус кривошипов, диаметр и длину кривошип-

ной шейки шпинделей и ведущего вала, а также местополо-

жение оси этого вала относительно рабочих шпинделей го-

ловки.

Диаметры шпинделей определяются по моментам реза-

ния (Мкр) на инструментах. Диаметр ведущего вала рассчи-

тывается по суммарному моменту всех рабочих шпинделей.

При определении радиуса г кривошипов следует учиты-

вать, что с его увеличением уменьшаются действующие на

кривошипные шейки силы Рк, диаметр d и длина I этих шеек:

№„.„

PK=padl и Рк=~^,

гдерд — допускаемое давление на поверхностях скольжения.

Увеличение г невозможно при малом расстоянии между

шпинделями головки; с возрастанием г увеличивается так-

же неуравновешенность её движущих частей. Для малых

значений г допуск и зазор в сопряжении кривошипной шей-

ки с поводковой плитой необходимо уменьшать.

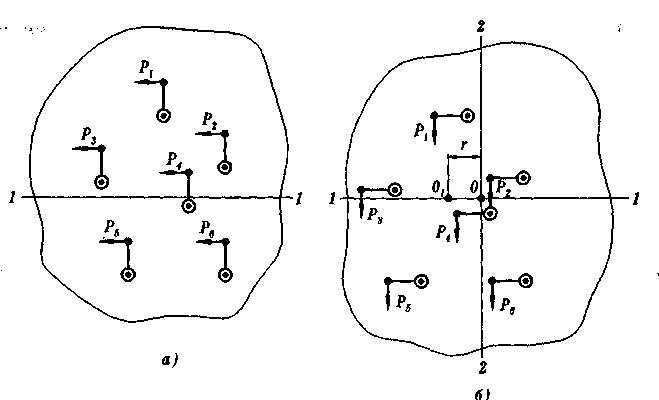

Положение оси ведущего вала головки можно определить

графоаналитическим методом. При этом вычерчивается рас-

положение рабочих шпинделей головки в плане с кривоши-

пами, повёрнутыми в одну сторону (рис. 4.10, а). Перпенди-

кулярно к этим кривошипам откладываются силы, равные:

р Мкр1 D Мкр2 Мкрп

Г Г Г

Рис. 4.10 Схема для определения положения оси ведущего вала

многошпиндельной головки кривошипного типа

Затем находится направление равнодействующей этих сил

(линия 1-1). После этого вычерчивается расположение шпин-

делей с кривошипами, повёрнутыми на 90 °, и действующи-

ми на них теми же силами (рис. 4.10, б). Как и в предыду-

щем случае, проводится линия равнодействующей этих сил

(линия 2-2). Пересечение линий 2-2 и 1-1, т.е. точка 0, опре-

деляет положение оси кривошипной шейки ведущего вала.

На расстоянии г от этой точки на линии 1-1 (рис. 4.10, б)

расположена ось ведущего вала (точка 0г). Правильное опре-

деление положения оси ведущего вала обеспечивает плавную

и надёжную работу всех шпинделей.

Хорошо сконструированные головки кривошипного типа

удовлетворительно работают при условии одновременного

презания и выхода из зоны обработки всех её инструментов.

Диаметр и длина шейки кривошипа ведущего вала рас-

считываются по радиальной силе:

На эту шейку обычно монтируются подшипники каче-

ния, в то время как кривошипные шейки рабочих шпинде-

лей из-за стеснённости пространства чаще всего вращаются в

подшипниках скольжения.

4.4 Инструментдля ППД и приспособления

для безвибрационной обработки

Система для ППД состоит из приспособлений для безвиб-

рационной обработки, для вибрационной обработки с источ-

никами вибрации, для вибрационной обработки без источни-

ков вибрации, для комбинированной обработки резанием и

ППД. Особенностью приспособлений этой системы является

необходимость обеспечения подвижности устанавливаемых

инструментов. Например, шары должны вращаться относи-

тельно трёх осей системы координат, ролики относительно

одной оси.

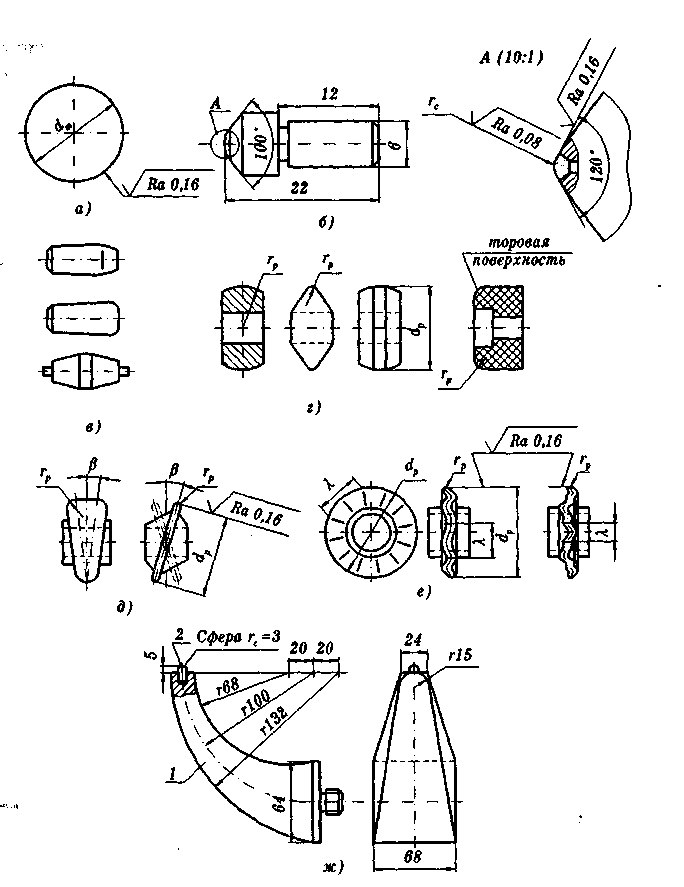

При ППД используются: для безвибрационной обработки

шары; алмазные, твердосплавные и минералокерамические

наконечники; конические, прямые, сферические, закруглён-

ные, с цилиндрической ленточкой, с торовой поверхностью

ролики (рис. 4.11, а, б, в, г); для вибрационной обработки с

источниками вибрации шары, наконечники и полуволновые

концентраторы 1 с рабочим элементом 2 со сферическими ра-

бочими поверхностями (рис. 4.11, а, б, ж); для вибрационной

обработки без источников вибрации конические с наклонной

выпуклостью, фасонные клиновые и наклонные, профильные

синусоидальные и косинусоидальные с постоянными и пере-

менными параметрами ролики (рис. 4.11, д, е).

Шары из стали типа ШХ15 используются от покупных

шарикоподшипников. Наконечники для выглаживания ар-

мируются кристаллами естественного или искусственного

алмазов, композитами эльбора, другими сверхтвёрдыми ма-

териалами. Ролики всех разновидностей обычно изготавли-

ваются из сталей У12А, ХВГ, ШХ15, 5ХНМ, ЭХ12, твёрдых

сплавов ВК6М и ВК8М, минералокерамики марок ЦМ-332,

Рис. 4.11 Инструменты для обработки ППД:

• — шар: б — алмазный наконечник; в — конические ролики;

$ — прямые ролики; д — фасонные ролики; е — профильные

ролики; ж — криволинейный концентратор

с рабочим элементом

ВОК-60, ОНТ-20. Концентраторы (волноводы) изготавлива-

ются из сталей ЗОХГСА, 45, 50; рабочие элементы из твёр-

дых сплавов группы ВК (припаиваются припоями марок

ПСр40, ПСр45, ПСр50Кд).

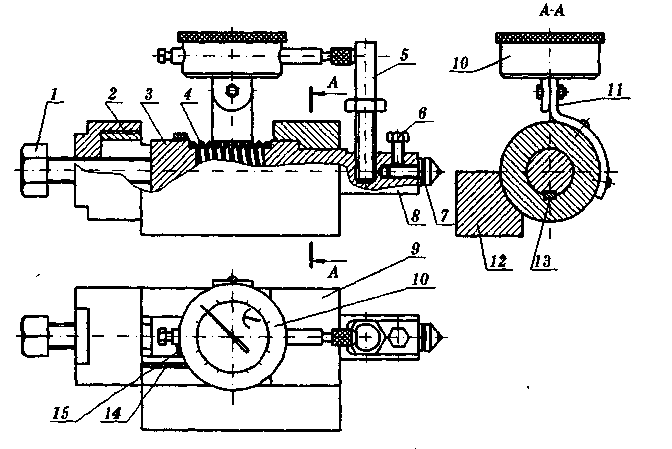

В универсальных приспособлениях для обработки наруж-

ных цилиндрических и других поверхностей могут разме-

щаться шаровые головки или алмазные наконечники. При-

способление для алмазного выглаживания муфт вторичного

вала, шестерен привода спидометра и других деталей коро-

бок перемены передач автомобилей ГАЗ показано на рисун-

ке 4.12. В корпусе 9 приспособления размещены пружина 4

и держатель 8 инструмента (алмазного наконечника, шаро-

вой головки) 7, который закрепляется винтом 6. В резцедер-

жателе токарно-винторезного станка приспособление устанав-

ливается посредством планки 12. Необходимая сила поджи-

ма инструмента к заготовке обеспечивается сжатием пружи-

Ptcc. 4.12 Приспособление с алмазным наконечником

для обработки наружных цилиндрических

и торцовых поверхностей

ны 4 путём перемещения упора 3 при вращении винта 1 в

крышке 2. Момент касания инструмента 7 и возможное пе-

ремещение суппорта в направлении заготовки фиксируется

по шкале индикатора 10 при воздействии стойки 5 на его

ножку. Индикатор закреплён на корпусе кронштейна 11, а

держатель 6 удерживается от проворота посредством шпон-

ки 13.

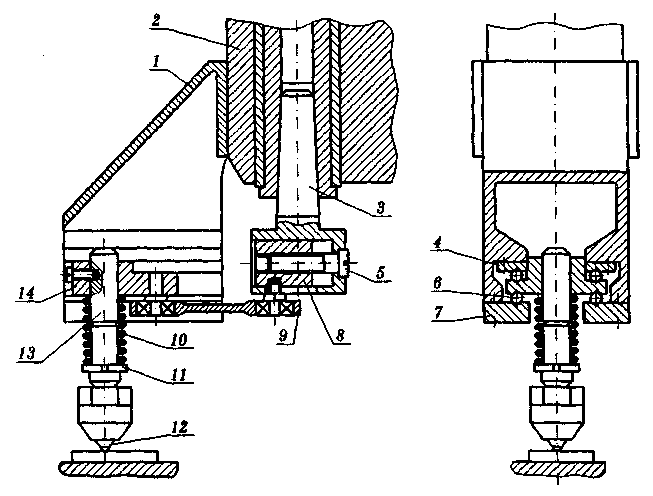

Рисунок 4.13 иллюстрирует переналаживаемое приспо-

собление для раскатывания и алмазного выглаживания от-

верстий диаметром от 12 мм и более. Приспособление уста-

навливается в резцедержатель токарного станка корпусом 7,

который с помощью оси 8 шарнирно соединяется с держав-

ками 2 (а) и 4 (б). Сила поджима алмазного наконечника 9

(рис. 4.13, а), закреплённого винтом 1 в державке 2, обеспе-

чивается сжатием тарированной пружины 6 при вращении

винта 5 и контролируется по шкале 3, установленной на кор-

пусе 7. Сферическая шайба 4 позволяет обеспечивать круго-

Рис. 4.13 Переналаживаемое приспособление для обработки

ППД отверстий диаметром, от 12 ЛСД* № более

1 Г *

вой контакт головки винта 5 с конической выточкой дер-

жавки 2 при их относительном повороте.

При раскатывании отверстий державка 2 заменяется на

державку 4 (рис. 4.13, б). Шар 2 удерживается в заданном

положении планкой-сепаратором 3 и в процессе обработки

обкатывается по поверхности наружной обоймы шарикопод-

шипника 1.

|

| Рис. 4.14 Обкатывающее ротационное приспособление с коническими деформирующими роликами |

Более высокопроизводительными являются многоинстру-

ментальные приспособления. На рисунке 4.14 представлено

ротационное приспособление с коническими роликами. Каж-

дый ролик 3 с торцов зацентрован и размещён в вырезе сепа-

ратора 1 между двумя шарами 2 по центровым гнёздам так,

что не касается поверхности сепаратора. Приспособление на-

девается на наружную поверхность зажатой в патроне токар-

ного станка заготовки 9. При этом ролики конусной втул-

кой 4 под воздействием сжатой при вворачивании гайки 8 в

корпус 7 поджимаются к обрабатываемой поверхности заго-

товки. Втулка 4 удерживается от вращения шарами 5, рас-

положенными в двух соосных отверстиях корпуса. Крепле-

ние приспособления в резцедержателе станка осуществляет-

ся с помощью рукоятки 10. Конструкция приспособления по-

зволяет уменьшить воздействие роликов на сепаратор, повы-

сить точность обработки, снизить силы трения между инст-

рументами и деталями приспособления.

4.5 Приспособления для виброобработки ППД

с источниками вибрации

Виброобработка ППД шарами, алмазными и другими

наконечниками с источниками вибрации осуществляется с

целью активизации деформации материала и образования

высоко работоспособных регулярных микрорельефов рабочих

поверхностей. Вибрация с определённой амплитудой и час-

тотой п3 происходит в направлении подачи s.

Для виброобработки ППД используется обычное металло-

режущее оборудование с установкой на него приспособлений

в виде виброголовок электромеханического, электромагнит-

ного, пневматического, гидравлического и другого действия.

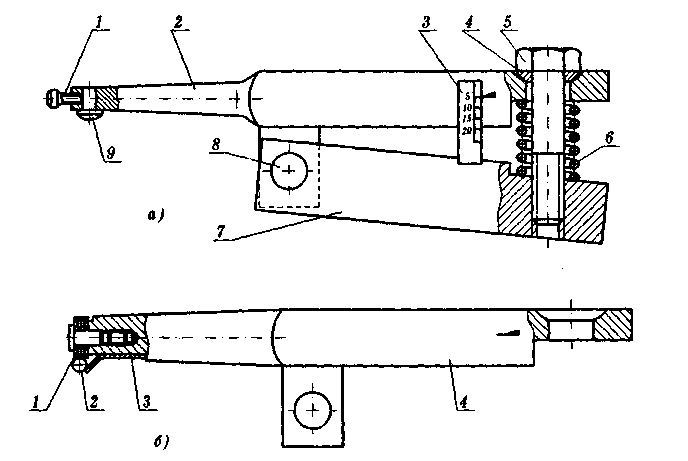

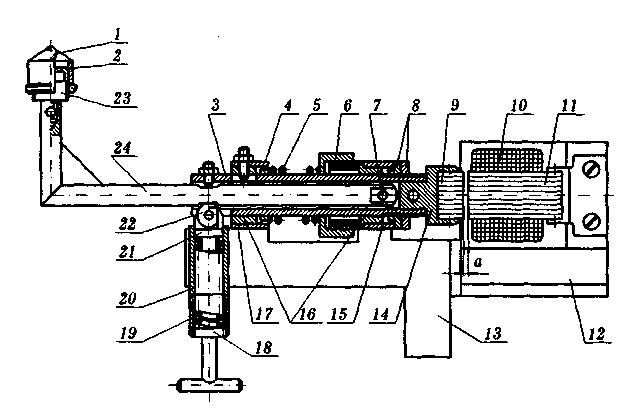

На рисунке 4.15 показана виброголовка для токарно-винто-

резных станков типа мод. 16К20. Приспособление оснащено

электромагнитным приводом Ш-образной формы, питающимся

однофазным током напряжением 220 В и частотой 50 Гц. Оно

позволяет бесступенчато регулировать амплитуду колебания

от 0,4 до 1,2 мм за счёт изменения зазора а вращением гаек 8;

обеспечивает частоту вибрации 6000 1/мин., бесступенчатое

регулирование силы поджима инструмента от 50 до 600 Н в

рабочем состоянии путём изменения сжатия пружины 19 вра-

щением пробки 18 в корпусе 20 и может использоваться не

только для обкатывания наружных, но и для раскатывания

внутренних цилиндрических поверхностей, что достигается

заменой Г-образного штока 23 на прямой. Для обеспечения

вибровыглаживания шаровая головка, состоящая из корпу-

са 24 с сепаратором, шарикоподшипника 2 с осью и шара 1,

заменяется на алмазный наконечник.

Осевое колебание инструмента обеспечивается взаимодей-

ствием сжатой гайкой 6 пружины 5 и якоря 9, который с

частотой пдв ^ = 6000 1/мин. поджимается к установленному

Рис. 4.15 Переналаживаемая виброголовка

электромагнитного действия для вибронакатывания

и алмазного вибровыглаживания заготовок

из различных материалов

на подставке 12 ярму 11 при прохождении через катушку 10

переменного тока. Ярмо 9 посредством обоймы 14 соединено

со втулкой 3, которая посредством пальца 7 шарнирно соеди-

нена со штоком 23, установлена в подшипниках 16 и совер-

шает осевые колебания при взаимодействии электромагнита

и пружины 5, упирающейся в закреплённое на втулке 3 коль-

цо 9. Подшипники 16 размещены во втулках 25 и 11, соеди-

нённых, как и основание 12, с угольником 13, посредством

которого виброголовка устанавливается в резцедержатель

станка. Сила поджима вибрирующего инструмента 1 к обра-

батываемой поверхности передаётся от сжатой пружины 19

через вилку 21, ролик 22 с осью, шток 23, корпус 24 и шари-

коподшипник 2 с осью. Масса описанной виброголовки при-

мерно в два раза меньше массы подобного устройства с при-

водом от индивидуального электродвигателя.

Виброголовка для обработки за один проход плоских по-

верхностей на вертикально-фрезерных станках показана на

рисунке 4.16 [4]. Приспособление хвостовиком 3 эксцентри-

кового устройства устанавливается в шпиндель, а корпусом 7

крепится, например, к корпусу 2 головки вертикально-фре-

зерного станка. В корпусе 7 установлены верхние 4 и ниж-

ние 7 V-образные направляющие с шарами 6. Между направ-

ляющими размещена осциллирующая каретка 14 также с

V-образными направляющими. На каретке установлен шпин-

дель 13 с инструментом 12. Привод вибрации осуществляет-

ся от шпинделя станка посредством регулируемого эксцент-

рикового устройства, в котором при наладке приспособления

можно вращением винта 5 перемещать ползун 8 с закреп-

лённой на нём осью тяги 9 и этим изменять амплитуду виб-

рации инструмента. Сила поджима инструментов к обраба-

тываемой поверхности обеспечивается тарированной пружи-

ной 10, предварительное сжатие которой осуществляется вра-

Рис. 4.16 Виброголовка с механическим приводом

от станка для вибронакатывания плоских поверхностей

на вертикально-фрезерных станках

щением гайки 11. Подача обеспечивается перемещениями

стола станка, число двойных ходов пдвх регулируется изме-

нением частоты вращения шпинделя станка, а амплитуда 2А

колебаний инструмента — изменением положения ползуна 8

с осью тяги 9.

Обеспечение вибрации от источника плавного движения

станка исключает необходимость подключения виброголов-

ки к энергосети, позволяет уменьшить её габариты и себес-

тоимость.

Вибрация с ультразвуковой частотой обеспечивается в

перпендикулярном направлении к обрабатываемой поверх-

ности и служит для повышения эффективности ППД при

обработке с малыми силами Р маложёстких заготовок. Для

ультразвуковой обработки фасонных поверхностей в виде

желобов (криволинейный концентратор, рис. 4.11, ж) наруж-

ного кольца шарикоподшипников из закаленных сталей типа

ШХ15СГ используются автоматизированные устройства, схе-

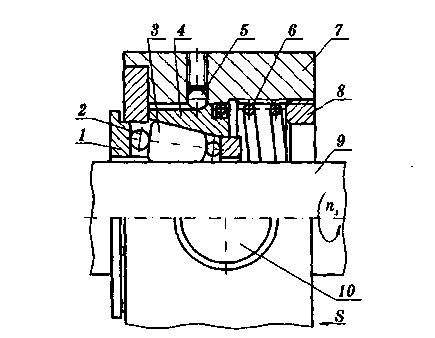

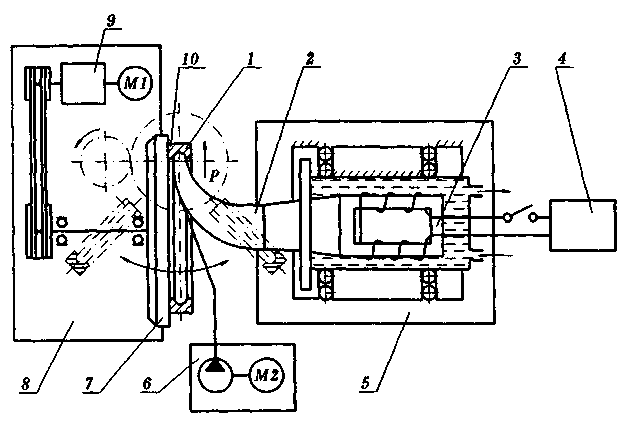

ма одного из которых представлена на рисунке 4.17.

Ультразвуковое выглаживание осуществляется твердо-

сплавным рабочим элементом 1, размещённым в криволи-

нейном концентраторе 2, который установлен на магнито-

стрикционном преобразователе 3, функционирующем от уль-

тразвукового генератора 4. JX,nn обеспечения обработки ППД

в установке предусмотрены суппорт 5, насосная станция 6

для подачи СОЖ, электромагнитный патрон 7 для закрепле-

ния обрабатываемой заготовки 10, шпиндельная бабка 8 и

редуктор 9 привода шпинделя. Рациональные параметры

режима ультразвуковой обработки ППД желобов наружных

колец, например шарикоподшипника № 2226 (радиус жело-

ба 14,72to',ooi • сила статического поджима инструмента

Р = 250 Н, радиус сферы инструмента гс = 3,5 мм (материал

рабочей части ВК8), амплитуда вибрации 2А = 30 мкм, пода-

ча S = 0,18 мм/об, скорость выглаживания и = 50 м/мин.,

СОЖ — масло индустриальное И-40А. Цикл обработки в ав-

томатическом режиме — 2 мин.

Рис. 4.17 Схема устройства для ультразвукового

выглаживания желоба колец шарикоподшипников

4.6 Оснастка для виброобработки ППД

без источников вибрации

Одним из направлений развития и расширения исполь-

зования обработки ППД в автоматизированном производстве

является создание инструмента и приспособлений без источ-

ников вибрации, что снижает массу и габаритные размеры

оснастки, не требует дополнительного подключения к энер-

госетям, упрощает автоматическую установку на станки и

снятие оснастки с оборудования, улучшает условия работы и

сохраняет длительное время точность многоцелевых станков

за счёт исключения вибрационного воздействия на них, со-

кращает энергетические затраты на обработку.

Первый опыт вибронакатывания имел место при приме-

нении фасонных клиновых и наклонных роликов (рис. 4.11, д)

при вибронакатывании галтелей крупных деталей на Урал-

машзаводе. В дальнейшем были созданы профильные сину-

соидальные икосинусоидальные ролики с постоянными и

переменными параметрами (рис. 4.11, е), регулируемые на-

клонные ролики, другие инструменты и устройства для виб-

ронакатывания поверхностей деталей и образования регуляр-

ных микрорельефов.

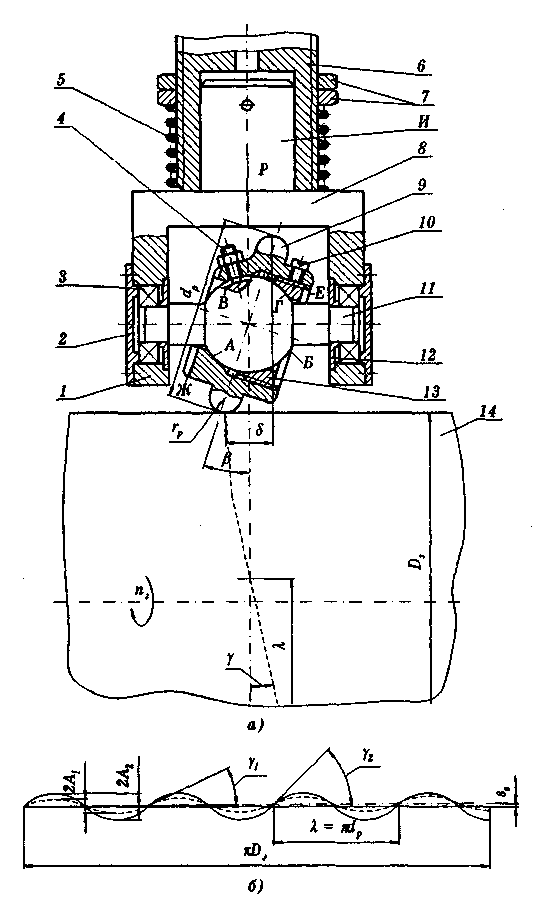

Приспособление (рис. 4.18, а) состоит из крышек /, пла-

стин 2, шарикоподшипников 3, штифта-стопора 4, пружи-

ны 5, державки 6, регулировочных гаек 7, вилки 8, роли-

ка 9, винта 10, цапфы 11, шайб 12, гайки 13.

Ролик диаметром dp и радиусом закругления гр сфери-

ческой выточкой А установлен на сферическую часть Б цап-

фы. При этом штифт-стопор, установленный на резьбе в от-

верстии ступицы ролика, входит цилиндрическим хвостови-

ком в паз В на сферической части цапфы и стопорится кон-

тргайкой. Гайка 13 наружной резьбовой поверхностью вкру-

чивается в отверстие ролика, конической поверхностью Г упи-

рается в сферическую часть цапфы и стопорится винтом. Цап-

фа с роликом установлена на шарикоподшипниках в полуот-

верстиях вилки, которые накрыты съёмными крышками и

предохраняются от загрязнения пластинами и шайбами. Вил-

ка своим хвостовиком И входит в отверстие державки и на-

ходится под воздействием силы Р, обеспечиваемой тариро-

ванной пружиной, предварительное сжатие которой осуще-

ствляется перемещением регулировочных гаек 7 по резьбе

хвостовика вилки.

Наладка и работа устройства осуществляется следующим

образом. На собранном устройстве ролик в отжатом состоя-

нии устанавливается по угломеру на заданный угол наклона /J

для обеспечения требуемого осевого биения S = (dp - 2rp)sinj5

рабочего профиля и предварительно фиксируется в этом по-

ложении закручиванием штифта-стопора до упора в дно па-

за В цапфы. Окончательная фиксация положения ролика

на цапфе осуществляется закручиванием гайки 13 до упора

конусной выточки Г в сферическую часть цапфы, после это-

го окончательно затягивается и фиксируется контргайкой

штифт-стопор, предотвращающий отклонение от заданного

положения и самооткрепление при знакопеременном кине-

Рис. 4.18 Приспособление для вибронакатывания

с регулируемым наклонным роликом (а)

и схема наносимых следов обработки (б)

матико-динамическом воздействии на него обрабатываемой

поверхности за счёт расположения паза В под углом 45 ° к

оси цапфы. Пазы Ж на ролике и Е на гайке 13 служат для

затягивания вилчатым ключом резьбового соединения ро-

лик-гайка. Смазывание шарикоподшипников осуществля-

ется консистентной смазкой (солидолом С) при снятых пла-

стинах.

За счёт угла наклона /?, осевого биения 5 рабочего профи-

ля и перемещения точки контакта гладкого ролика в процес-

се вибронакатывания на поверхность заготовки 14 наносят-

ся следы в виде синусоид с длиной волны Я = dp, амплитудой

2А = 8 и углом направления у = arctg4,92A/A. Путём измене-

ния угла Я ролика может осуществляться переналадка при-

способления и обеспечиваться следы обработки с различны-

ми параметрами 2А (2А1г 2А2 и т.д.) и у (ylt y2 и т.д.) при

одной подаче S0 на оборот заготовки (рис. 4.18, б). За счёт

изменения подачи указанным устройством можно обеспечи-

вать образование как ПРМР, так и ЧРМР видов 3, 4 и 5

(

Дата добавления: 2021-06-28; просмотров: 646;