С системой координат

б) технологическую — для определения положения заго-

товки или изделия при изготовлении, сборке или ре-

монте (рис. 7.2, а);

в) измерительную — для определения относительного по-

ложения заготовки или изделия и средств измерения.

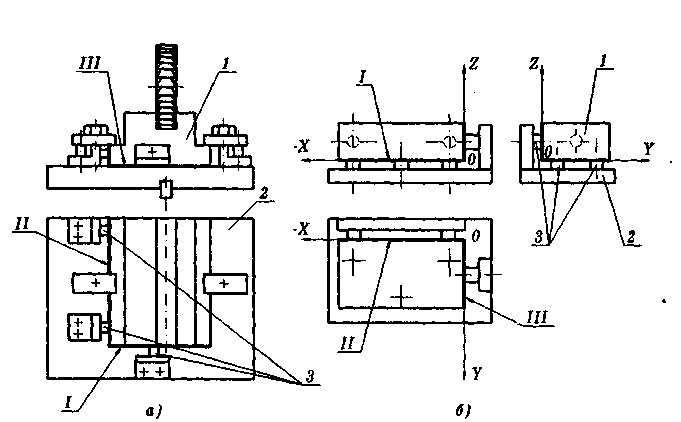

По лишаемым степеням свободы различаются (рис. 7.2, б):

а) установочная база — для наложения на объект связей,

лишающих его трёх степеней свободы — перемещения

вдоль одной координатной оси и поворотов вокруг двух

других осей;

б) направляющая — для наложения на объект связей, ли-

шающих его двух степеней свободы — перемещения

вдоль одной координатной оси и поворота вокруг дру-

гой оси;

в) опорная — для наложения на объект связей, лишаю-

щих его одной степени свободы — перемещения вдоль

одной координатной оси или поворота вокруг оси;

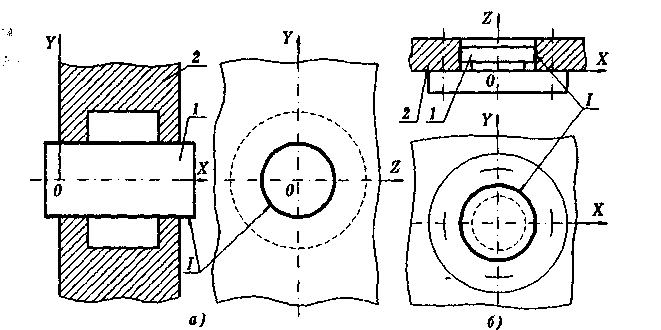

г) двойная направляющая (рис. 7.3, а) — для наложения

на объект связей, лишающих его четырёх степеней сво-

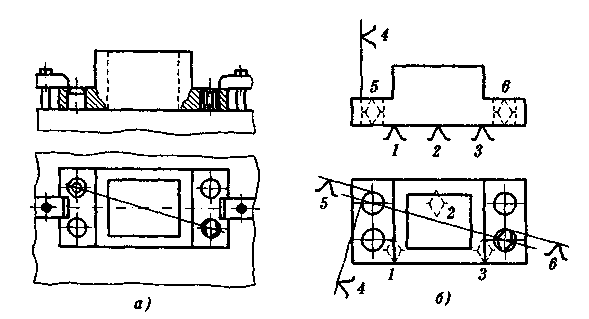

Рис. 7.2 Базирование заготовок по плоским базовым

поверхностям в приспособлениях:

I — установочная, II — направляющая, III — опорная базы

заготовки; 1 — обрабатываемая заготовка, 2 — корпус

приспособления, 3 — установочные элементы — опоры

Приспособления

Рис. 7.3 Базирование заготовок (деталей) с использованием

цилиндрических базовых поверхностей:

I — двойная направляющая (а) и опорная (б) базы;

1 — заготовка, 2 — установочный элемент приспособления

(сопрягаемая деталь изделия)

боды — перемещения вдоль двух координатных осей и

поворотов вокруг этих осей;

д) двойная опорная (рис. 7.3, б) — для наложения на

объект связей, лишающих его двух степеней свободы —

перемещений вдоль двух координатных осей.

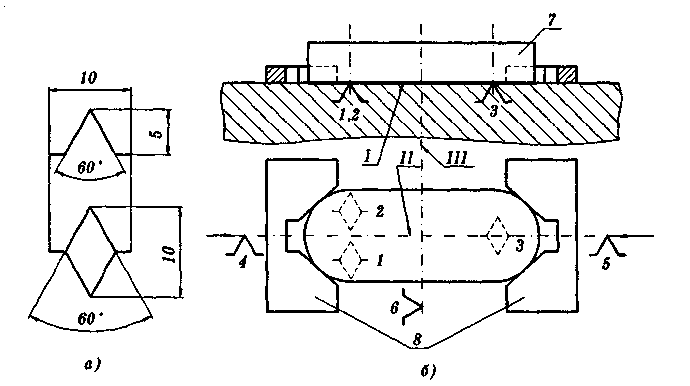

По характеру проявления база может быть (рис. 7.4, б):

а) скрытой — в виде воображаемой плоскости, оси,

точки;

б) явной — в виде реальной поверхности, разметочной

риски или точки пересечения рисок.

Под схемой базирования понимается схема расположе-

ния опорных точек на базах заготовки, детали, сборочной

единицы, изделия. Все опорные точки на схеме базирования

изображаются условными знаками (рис. 7.4, а) и нумеруют-

ся порядковыми номерами, начиная с базы, на которой наи-

большее количество опорных точек (рис. 7.4, б).

Рис. 7.4 Условное изображение опорных точек (а) и установка

заготовки в приспособление по комплекту баз (б):

I — установочная явная база, II — направляющая скрытая

база (ось) заготовки, III — опорная скрытая база (ось)

заготовки; 1...6 — опорные точки, 7 — заготовка, 8 — губки

самоцентрирующих тисков в виде призм (рис. 1.21, б)

При наложении геометрических связей по комплекту баз

тело лишается возможности трёх перемещений вдоль осей ОХ,

OY и OZn трёх поворотов вокруг них, т.е. становится непод-

вижным в системе координат OXYZ. Наложение двусторонних

геометрических связей достигается в приспособлениях через

соприкосновение (контактирование) базовых поверхностей за-

готовки или другого объекта с рабочими поверхностями уста-

новочных элементов — опор, к которым заготовки поджима-

ются для обеспечения надёжного контакта. При базировании

форма базовых поверхностей идеализируется, а тело (заготов-

ка, деталь) принимается абсолютно твёрдым и жёстким.

Длинная ось срезанного пальца размещается под углом

90 ° к оси, проведённой через центры пальцев (рис. 7.6, а).

|

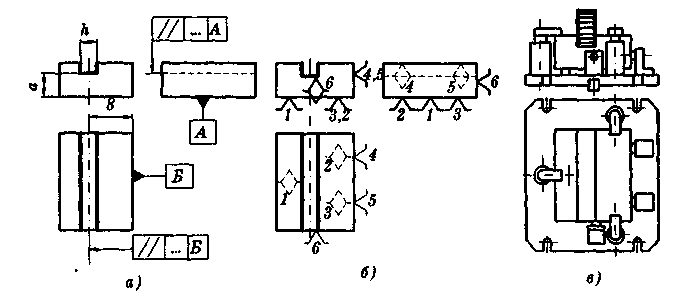

| Рис. 7.5 Заготовка (а), теоретическая схема базирования (б) и её реализация в приспособлении (в) |

Примеры разработки теоретических схем базирования

приведены на рисунке 7.5 и 7.6. На заготовке (рис. 7.5, а)

при фрезеровании паза шириной h необходимо выдержать

размеры а и Ь, параллельность оси паза относительно повер-

хности В, а поверхности дна паза — относительно поверхно-

сти А. Рисунок 7.5, в иллюстрирует теоретическую схему ба-

зирования, а рисунок 7.5, в — схему приспособления, реа-

лизующую схему базирования. При установке заготовки по

плоской поверхности и двум отверстиям (рис. 7.6, а) теоре-

Рис. 7.6 Пример установки заготовки в приспособлении (а)

и теоретической схемы базирования (б)

тическая схема базирования будет иметь вид, показанный

на рисунке 7.6, б.

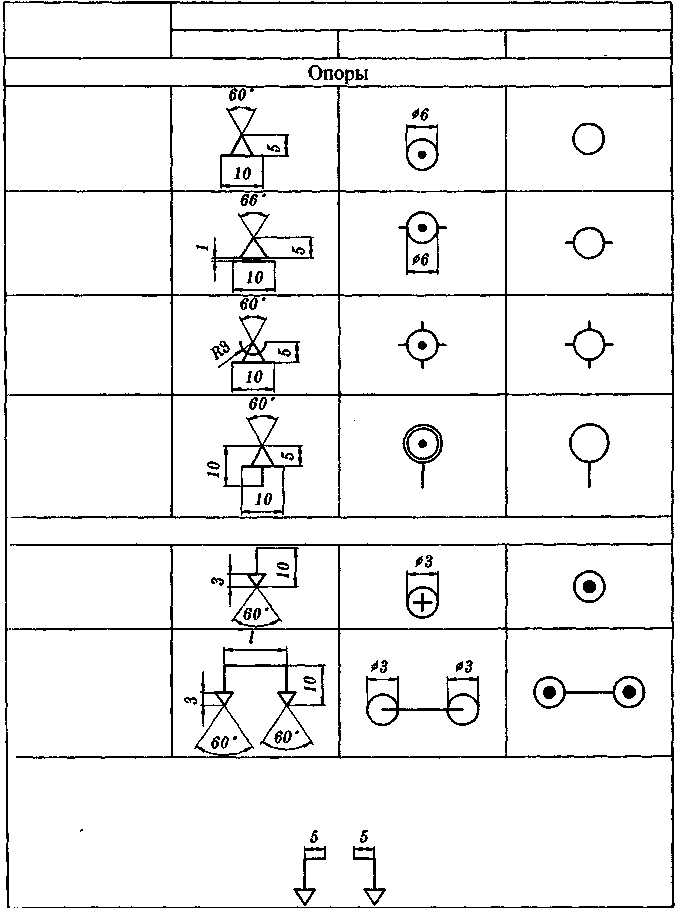

Схемы закрепления наносятся на эскиз обрабатываемой

заготовки. На схемах опоры, зажимы и установочные уст-

ройства могут указываться как в виде реальных деталей и

сборочных единиц приспособления, так и в виде графичес-

ких (условных) обозначений (табл. 7.2 и 7.3).

На видах сверху и снизу допускается обозначать подвиж-

ную плавающую и регулируемую опоры как неподвижную

опору. На видах спереди или сзади при совпадении точек

приложения сил двойной зажим допускается обозначать как

одиночный. Установочно-зажимные устройства допускается

изображать сочетанием обозначений установочных устройств

и зажимов. Опоры и установочные устройства (кроме цент-

ров) можно обозначать на выносных линиях соответствую-

щих поверхностей. Форму рабочих поверхностей опор, за-

жимов и установочных устройств следует указывать слева от

обозначения элемента приспособления (табл. 7.4).

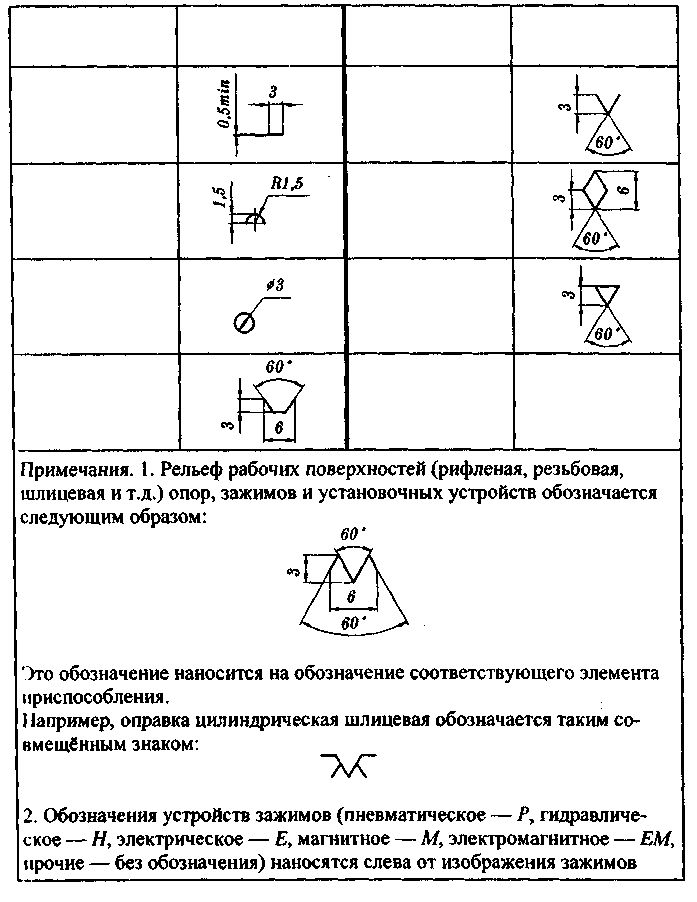

Примеры нанесения обозначений опор, зажимов и уста-

новочно-зажимных элементов на схемы, а также оформле-

ния схем установки заготовок и деталей представлены в таб-

лице 7.5.

Таблица 7.2

Условные обозначения опор и зажимов

|

| Опора или зажим |

| Обозначение на видах |

| спереди, сзади |

| сверху |

| снизу |

| Неподвижная |

| Подвижная |

| Плавающая |

| Регулируемая |

| Зажимы |

| Одиночный |

| Двойной |

| Примечание. Для двойных зажимов длина плеча / устанавливается раз- работчиком в зависимости от расстояния между точками приложения сил. Допускается упрощенное изображение двойного зажима: |

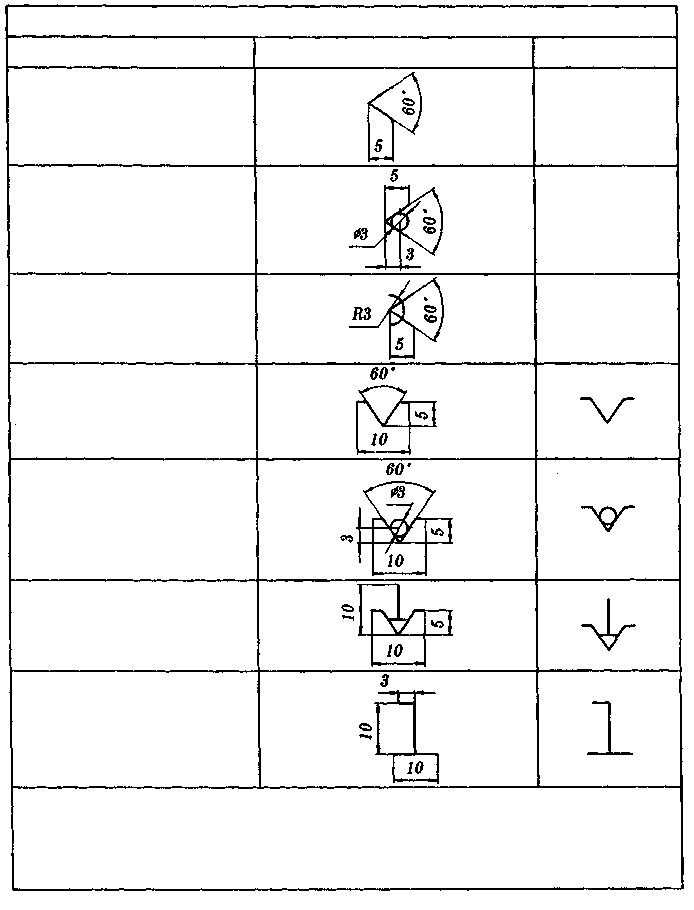

Таблица 7.3

Условные обозначения установочных устройств

|

| Обозначение на видах |

| Установочное устройство |

| спереди, сзади, сверху, снизу |

| слева, справа |

| Без обозначе- ния |

| Центр неподвижный |

| Центр вращающийся |

| Тоже |

| Тоже |

| Центр плавающий |

| Оправка цилиндрическая |

| Оправка шариковая (ро- ликовая) |

| Оправка цанговая (ц) и гидропластовая (г) |

| Патрон поводковый |

| Примечания. 1. Обозначение обратных центров следует выполнять в зер- кальном изображении. 2. Для базовых установочных поверхностей допускается применять обо- значение вида слева оправки цилиндрической. |

Таблица 7.4

Условные обозначения формы рабочих поверхностей

элементов приспособлений

|

| Форма рабочих поверхностей |

| Обозначение на всех видах |

| Форма рабочих поверхностей |

| Обозначение на всех видах |

| Коническая |

| Плоская |

| Сферическая |

| Ромбическая |

| Цилиндрическая (шариковая) |

| Трёхгранная |

| Призматическая |

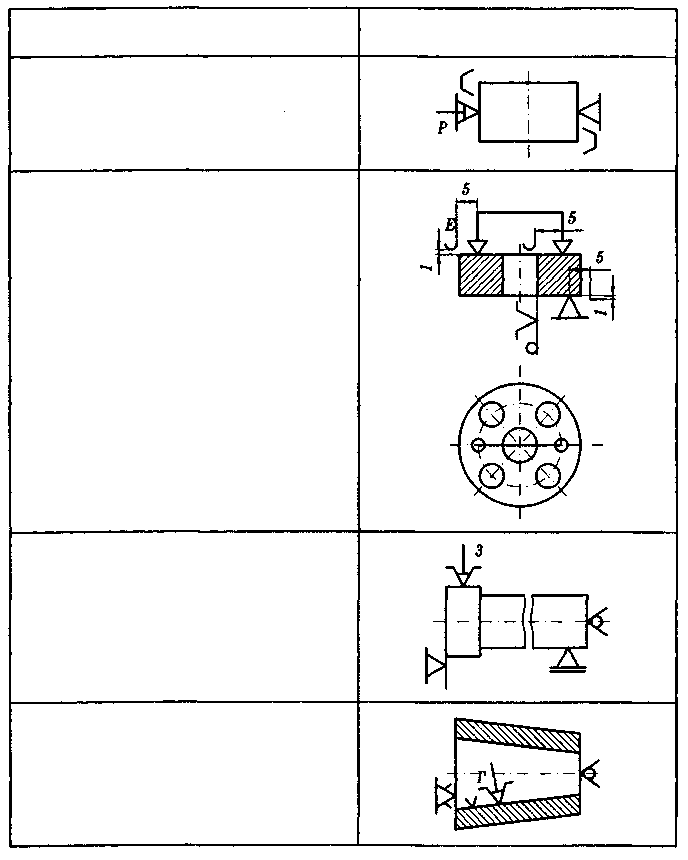

Таблица 7.5

Схемы установки заготовок и деталей в приспособлениях

|

| Способ установки |

| Схема |

| В тисках с призматическими губками и пневматическим зажимом |

| В кондукторе с центрированием на цилиндрический палец, с упором на три неподвижные опоры и с электри- ческим устройством двойного зажи- ма, имеющим сферические рабочие поверхности |

| В трёхкулачковом патроне с механи- ческим устройством зажима, с упо- ром в торец, с поджимом вращаю- щимся центром и с креплением в подвижном люнете |

| На конической оправке с гидропла- стовым устройством зажима, с упо- ром в торец на рифленую поверх- ность и с поджимом вращающимся центром |

После окончательного уточнения вопросов установки за-

готовки в приспособление выбираются установочные, зажим-

ные и другие элементы приспособления, а также определя-

ются вид зажимного устройства и его привод.

Разработка схемы приспособления начинается с изобра-

жения на листе контуров обрабатываемой заготовки штрих-

пунктирными линиями либо цветными (кроме красной) сплош-

ными линиями. Заготовку изображают в нужном количестве

проекций. Общий вид (схема) приспособления вычерчивает-

ся последовательным нанесением у контуров заготовки сна-

чала установочных элементов, затем зажимных устройств с

приводами, элементов для направления и контроля положе-

ния инструмента, вспомогательных устройств и деталей. Пос-

ледним чертится корпус приспособления, который объединя-

ет все вышеперечисленные элементы в единое целое — при-

способление.

В зависимости от характера обработки, конфигурации

заготовки, принятого станка и штучного времени на опера-

цию выбирается одна из схем приспособления:

а) одноместное однопозиционное,

б) многоместное однопозиционное,

в) одноместное многопозиционное,

г) многоместное многопозиционное.

Целесообразность этого выбора обосновывается при эс-

кизной проработке приспособления.

Наиболее простыми и часто применяемыми во всех ти-

пах производства являются однопозиционные приспособле-

ния. При использовании многопозиционных приспособлений

необходимо создавать дополнительные вспомогательные уст-

ройства (поворотные, делительные, подъёмные и др.). Вмес-

те с тем многопозиционные приспособления позволяют зна-

чительно повысить концентрацию операций, за счёт чего воз-

растает производительность обработки. Используются они

преимущественно на специальных станках, применение ко-

торых наиболее эффективно в условиях массового и крупно-

серийного производств.

В зависимости от возможного вспомогательного времени

и с учётом потребной силы зажима выбирается рациональ-

ная конструкция привода. Механизированные приводы обес-

печивают минимальные затраты времени и энергии рабочих

на зажим заготовок, позволяют автоматизировать управле-

ние приспособлением или совместить его со схемой управле-

ния станком.

7.4 Учёт факторов удобства в работе,

простоты обслуживания, ремонтопригодности

и последовательность выполнения полного расчёта

и чертежа приспособления

Большое влияние на эффективность оборудования ока-

зывает удобство работы с приспособлением. Для обеспечения

простоты и безопасности установки и снятия заготовок на

приспособлениях следует предусматривать загрузочно-разгру-

зочные зоны, свободные от выступающих элементов приспо-

соблений и подвижных частей их устройств и механизмов. В

условиях массового и крупносерийного производств при об-

работке заготовок простой формы малых и средних размеров

необходимо изучить возможности автоматизации их загруз-

ки в приспособление и выгрузки из него.

Для повышения производительности нужно позаботить-

ся об удобстве и быстроте очистки приспособления. Этот про-

цесс в ряде случаев удаётся автоматизировать, например, за

счёт периодической обдувки приспособления отработавшим

в пневмоприводе сжатым воздухом. Комплексная автомати-

зация приспособления, включающая процессы автоматичес-

кого базирования, закрепления, открепления и снятия заго-

товки, его очистки и поднастройки, обеспечивает максималь-

ную производительность и нередко приводит к значительно-

му экономическому эффекту.

Особо следует остановиться на важности продумывания

вопросов ухода за приспособлением в период эксплуатации и

хранения. Уход за приспособлением, от которого зависит его

работоспособность и внешний вид, заключается в осмотре,

своевременном смазывании, ремонте и подкраске.

Конструируя приспособление, следует учитывать его ре-

монтопригодность, т.е. возможность быстрого и малозатрат-

ного ремонта и восстановления его работоспособности. В этих

целях желательно делать его установочные и другие элемен-

ты легкосменными и устанавливаемыми, отверстия под ус-

танавливаемые в них с натягом детали выполнять сквозны-

ми для упрощения выпрессовки при замене; сами элементы

в большей части целесообразно принимать стандартными для

удешевления запасных частей при ремонте приспособления;

конструкция созданного приспособления должна обеспечи-

вать доступность ко всем его элементам без сложной разбор-

ки и сборки.

В зависимости от условий работы в ТУ следует указы-

вать периодичность осмотров, которые целесообразно увязы-

вать с проверкой приспособления на точность по допустимо-

му изнашиванию установочных элементов. Периодичность

смазывания зависит от сложности приспособления и усло-

вий его работы. Лучше всего предусматривать непрерывное

автоматическое смазывание трущихся поверхностей приспо-

собления и только в случае крайней необходимости — пери-

одическое смазывание, которое при постоянном нахождении

приспособления на станке желательно осуществлять во вре-

мя смазывания станка. В ТУ желательно указывать рабочие

и смазочные материалы, рекомендуемые для применения

(табл. 7.6).

При использовании лакокрасочных покрытий в ТУ ука-

зываются марка краски, её цвет, эксплуатационные требова-

ния к покрытию и стандарт на краску и покрытие. На черте-

жах деталей (элементов) желательно отражать необходимые

сведения о металлопокрытиях и химической (электрохими-

ческой) обработке поверхностей.

После отработки схемы приспособления осуществляется

полный его расчёт и в первую очередь расчёт на точность. Он

начинается с обоснования параметра для расчёта на точность.

Таблица 7.0

Рабочие и смазочные материалы,

применяемые при эксплуатации оснастки

| Наименова- ние | Марка | Основная характеристика | Назначение |

| Нефтяное дистиллатное масло сернокислотной очистки. Вяз- | |||

| кость кинематическая при темпе- | Для гидрав- | ||

| Масло инду- | И-20А | ратуре 323 К в пределах | лических |

| стриальное | 17...23 мм2/с. Температура | систем при- | |

| вспышки в открытом тигле не ниже 463 К. Кислотное число не более 0,05 мг КОН на 1 г масла | способлений | ||

| Масло кислотно-земельной очист- | |||

| ки. Вязкость кинематическая при | Для смазы- | ||

| Масло | Тгг> Тзо | , г 323 К в пределах 20...23 мм /с. | вания под- |

| турбинное | Кислотное число не более 0,05 мг КОН на 1 г масла | шипников скольжения | |

| Смазочный материал универ- | |||

| Солидол синтетиче- | сальный, среднеплавкий, водо- | ||

| С | стойкий. Предназначен для ис- | Общее | |

| ский | пользования при температурах от | ||

| 253 до 338 К. Температура кап- | |||

| лепадения не ниже 343...348 К | |||

| Универсальный среднеплавкий смазочный материал, работаю- | |||

| Солидол жировой | УС-1, УС-2 | щий при температурах от 253 до 338 К. Динамическая вязкость при 0 °С и среднем градиенте скорости деформации 10 с"1 не более 250 Пас | Общее |

| Динамическая вязкость при | Для быст- | ||

| Пластичный | ЦИА- ТИМ-202 | 243 К и среднем градиенте ско- | роврашаю- |

| смазочный | рости деформации 10 с'1 не более | щихся под- | |

| материал | 1500 Пас. Температуракаплепа- | шипников | |

| дения не ниже 523 К | качения |

Продолжение таблицы 7.6

| Пластичный смазочный материал | пвк | Универсальный смазочный мате- риал, предохраняющий оснастку от коррозии при хранении от 1 до 5 лет в условиях: температура от 223 до 323 К, влажность воздуха до 90 %, температура сползания не ниже 323 К | Для проти- вокоррози- онной защи- ты (консер- вации) при- способлений при хране- нии |

| Графитный смазочный материал | Графит | Предназначен для использования в открытых передачах и подвиж- ных соединениях приспособле- ний, работающих при температу- ре от 253 до 343 К и в условиях вакуума | Для зубча- тых передач, домкратов, резьбовых соединений |

Затем выполняется сам расчёт, который заканчивается раз-

бивкой значения расчётного параметра на допуски размеров

деталей приспособления, входящих в размерную цепь. Пос-

ле этого делаются силовой расчёт, расчёты на прочность и

экономическую эффективность.

Силовой расчёт должен иллюстрироваться схемой с ука-

занием сил обработки и зажима, реакций опор, сил трения,

действующих моментов, плеч действия сил и других дан-

ных, необходимых для определения потребных сил зажима.

Заканчивается он расчётом зажимного устройства и привода

11 риспособления.

Для расчёта на прочность выбирают одну-две наиболее

нагруженные детали приспособления. Расчёт осуществляет-

ся по изложенной ниже методике. Экономическое сравнение

нариантов приспособления заканчивают расчётом годового

экономического эффекта и срока окупаемости нового, более

прогрессивного приспособления.

В соответствии с данными расчётов целесообразно от-

корректировать схему приспособления и разработать эскиз

1-го сборочного чертежа. Для составления спецификации

на схеме (эскизе) приспособления нужно пронумеровать его

детали.

Полный расчёт приспособления включает общую часть,

анализ обрабатываемой заготовки, выбор элементов приспо-

собления, его расчётных параметров, схем приспособления и

его установки, а также его расчёты на точность и прочность,

силовой расчёт, расчёт экономической эффективности при-

менения, сборочный чертёж приспособления, спецификацию,

ТУ и описание работы приспособления.

На чертеже общего вида приспособлений следует приво-

дить технические условия его сборки и эксплуатации с ука-

занием точности в собранном виде по выбранным парамет-

рам, обработки в сборе для обеспечения заданной точности (в

случае необходимости), вида покраски и других покрытий,

периодичности контрольных осмотров и проверок точности,

ухода за приспособлением и обслуживания (очистка, смазы-

вание, замена элементов, хранение); требование к установке

на станке и регулировке и др.

7.5 Технико-экономическое обоснование

выбранной конструкции

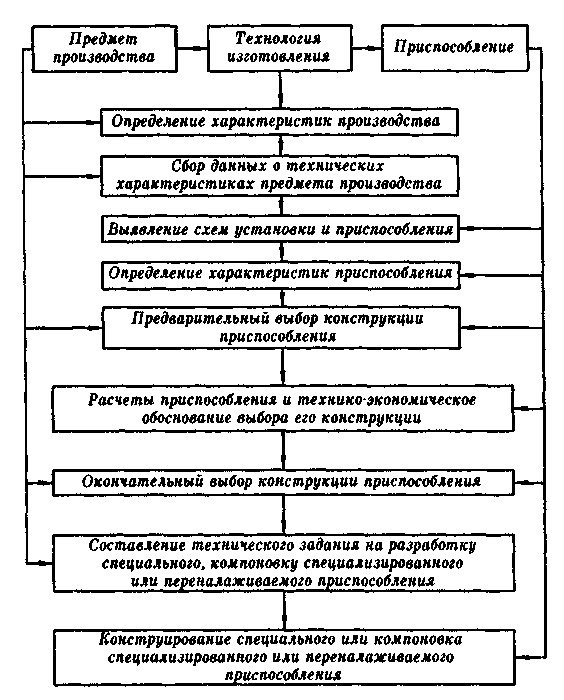

Обобщённая принципиальная схема выбора приспособ-

ления приведена на рисунке 7.7. Окончательный выбор при-

способления осуществляется после полного расчёта приспо-

собления и технико-экономического обоснования его конст-

рукции. В обосновании обычно сопоставляются различные

конструктивные варианты приспособления для выполнения

одной и той же технологической операции.

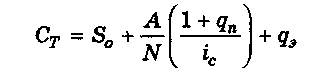

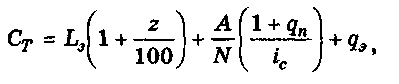

Определение экономической эффективности основывается

на сопоставлении приведённых затрат по базовому (существу-

ющий) и новому (более прогрессивный) вариантам. Приведён-

ные затраты на единицу продукции выражаются формулой:

3 = С + EjjKg,

где С — себестоимость единицы продукции, у.е. (условных

единиц);

Рис. 7.7 Принципиальная схема

выбора приспособления

Ен — нормативный коэффициент эффективности капи-

тальных вложений (обычно Ен = 0,15);

Кв — удельные капитальные вложения в производствен-

ные фонды, у.е.

Применительно к расчёту экономической эффективности

использования приспособлений при условии, что в сравнива-

емых вариантах расходы на электроэнергию, амортизацию

станка и инструмент одинаковые, приведёнными затратами 3

можно считать технологическую себестоимость Ст обработки

заготовки в том или ином приспособлении. В качестве себес-

тоимости единицы продукции можно принимать стоимость

операции S0, включающую основную зарплату и накладные

расходы. Вместо удельных капиталовложений целесообраз-

но использовать себестоимость изготовления приспособле-

ния А (руб.) с учётом затрат на его проектирование и эксплу-

атацию, выражаемых в виде её долей (qn и qa).

Коэффициент проектирования данного приспособления

выражается отношением расходов на проектирование и от-

ладку к себестоимости его изготовления (принимается

дп = 0,5). Расходы на проектирование универсального нор-

мализованного приспособления равны нулю, так как завод

его не проектирует и не изготовляет. Коэффициент эксплуа-

тации данного приспособления q3 является отношением рас-

ходов на эксплуатацию (ремонт и уход) за год к себестоимо-

сти изготовления приспособления (принимается q3 = 0,2...0,3).

И, наконец, вместо нормативного коэффициента Еи мож-

но принимать отношение \/ic (здесь ic — срок службы при-

способления). С учётом сказанного формула приведённых зат-

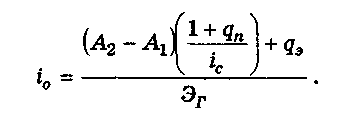

рат на единицу продукции примет вид:

или

где Ст — технологическая себестоимость обработки одной за-

готовки в данном приспособлении, руб.;

L3 — основная заработная плата, руб.;

г — процент цеховых накладных расходов;

N — годовой объём выпуска деталей, шт.

Основная зарплата на выполнение операции в данном

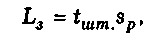

приспособлении определяется по формуле:

где 1шт — штучное время на обработку заготовки, ч;

sp — часовая ставка рабочего, указанная в ТП квалифи-

кации (разряда), у.е.

Процент цеховых накладных расходов з является отно-

шением общей суммы цеховых накладных расходов в год к

общей сумме годовой основной зарплаты производственных

рабочих цеха (обычно z = 180...300 %).

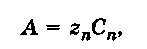

Себестоимость А (у.е.) изготовления приспособления мож-

но приближённо определять в зависимости от сложности кон-

струкции по формуле:

где гп — количество деталей в приспособлении, шт.;

Сп — удельная себестоимость (себестоимость приспособ-

ления, приходящаяся на одну деталь), принимается в зави-

симости от группы сложности приспособления по таблице 7.7.

Срок службы приспособления ic принимается равным

продолжительности эксплуатации приспособления в годах.

Если, например, данные детали будут выпускаться в течение

двух лет, то ic = 2 года. Если выпускаемая продукция ста-

бильна и сроки прекращения её выпуска неизвестны, то для

простых приспособлений средней сложности рекомендуется

принимать ic = 2...3 года, для сложных ic = 4...5 лет.

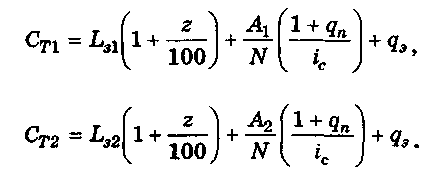

Для экономического сравнения, например, двух вариан-

тов приспособления сопоставляются два значения техноло-

гической себестоимости обработки заготовки СГ1 и СТ2 с ис-

пользованием соответственно первого варианта приспособле-

ния (существующего) и второго (проектируемого):

Таблица 7.7

Удельная себестоимость Сп приспособления

| Группа сложности | Количество деталей | с„, |

| приспособления | в приспособлении | у.е. |

| до 5 | 1,1 | |

| 5...15 | ||

| 15...25 | ||

| 25...40 | ||

| 40...60 | ||

| 60...95 и более | ||

| Примечания. 1. При отнесении к группе сложности следует, кроме коли- | ||

| чества деталей в приспособлении, учитывать приведённые ниже данные. | ||

| 1-я группа: мелкие приспособления малой и средней сложности, с про- | ||

| стыми корпусами и зажимами. | ||

| 2-я группа: средние и мелкие приспособления соответственно с корпуса- | ||

| ми малой и средней сложности, с зажимами малой и средней сложности. | ||

| 3-я группа: мелкие приспособления с корпусами средней сложности, слож- | ||

| ного или средней сложности принципа действия, с простыми или средней | ||

| сложности зажимами; мелкие приспособления со сложными корпусами, | ||

| средние приспособления с корпусами средней сложности и крупные при- | ||

| способления с простыми корпусами, с зажимами простого действия. | ||

| 4-я группа: мелкие приспособления со сложными корпусами и средние | ||

| приспособления с корпусами средней сложности, сложного или средней | ||

| сложности принципа действия, с зажимами простого действия; крупные | ||

| приспособления с корпусами средней сложности и средние приспособле- | ||

| ния со сложными корпусами, с зажимами простого действия. | ||

| 5-я группа: средние приспособления со сложными корпусами, с зажима- | ||

| ми большой и средней сложности; крупные приспособления со сложны- | ||

| ми корпусами, простого действия, с простыми и средней сложности за- | ||

| жимами; крупные приспособления с корпусами средней сложности, | ||

| сложного действия, с простыми и средней сложности зажимами. | ||

| 6-я группа: крупные приспособления со сложными корпусами, сложного | ||

| действия, с зажимами средней и большой сложности; крупные и средние | ||

| приспособления с приводами электромагнитного, пневматического или | ||

| гидравлического действия, сложные в проектировании и изготовлении. | ||

| 2. Корректирование С „ на период проектирования приспособления сле- | ||

| дует производить по нормативным данным отраслей и предприятий ма- | ||

| шине- и приборостроен! | т. |

где L3l и L32 — основная зарплата рабочего, приходящаяся

на одну заготовку, соответственно при использовании перво-

го (старого) и второго (нового) вариантов приспособления;

А1 и А2 — стоимость изготовления приспособлений пер-

вого и второго вариантов (соответственно). Наиболее эффек-

тивным будет вариант, при использовании которого техно-

логическая себестоимость обработки заготовки (сборки изде-

лия) минимальная.

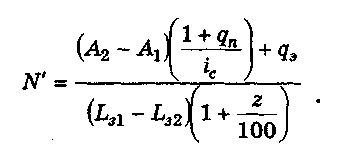

Из совместного решения двух уравнений относительно N

(при условии СТ1 = СТ2) можно найти рациональный годовой

объём выпуска деталей N', при котором оба сопоставляемых

варианта приспособления будут равноценны в экономичес-

ком отношении:

(7.1)

(7.1)

Если заданный годовой объём выпуска N будет больше

значения N', выгоднее применять более сложное приспособ-

ление (второй вариант), если меньше, то менее сложное (пер-

вый вариант).

Экономический эффект Э (у.е.) от применения более про-

грессивного приспособления (второго варианта) можно опре-

делять по формулам: в расчёте на одну деталь

Э = Су! = Cj>2\

п расчёте на годовой объём выпуска деталей (годовой эконо-

мический эффект):

Эг = 9N.

Экономическая эффективность применения варианта при-

способления характеризуется также сроком окупаемости i0

(в годах) дополнительных годовых затрат, связанных с co-

il данием и использованием прогрессивного приспособления.

Срок окупаемости выражается отношением дополнительных

годовых затрат к годовому экономическому эффекту и рас-

считывается по формуле:

Применение конкретного приспособления следует считать

экономически целесообразным в случае, если годовой эконо-

мический эффект от его использования будет превышать го-

довые дополнительные затраты, связанные с созданием и

применением прогрессивного приспособления, т.е. i0 будет

меньше одного года.

7.6 Автоматизация разработки оснастки

Сокращение времени и средств при выборе и разработке

приспособлений достигается созданием на предприятиях и

использованием информационно-поисковых систем (ИПС).

ИПС предназначена для накопления, хранения и целенап-

равленного поиска информации о существующих приспособ-

лениях. Для больших массивов информации целесообразно

использовать ИПС на базе ЭВМ.

ИПС на базе ЭВМ состоит из функциональных блоков

подготовки информации и автоматизированной её обработ-

ки. Основным назначением первого блока является представ-

ление поступающих в ИПС сообщений на внешнем языке

системы, удобном для потребителей и позволяющем осуще-

ствлять их ввод в ЭВМ и обработку. В функции второго бло-

ка входит обработка запросов потребителей на ЭВМ. В осно-

ву его функционирования положена система математическо-

го обеспечения ИПС.

Математическое обеспечение представляет собой комплекс

программных модулей, предназначенных для выполнения со-

ответствующих функций при обработке данных. Подготовка

входной информации (ввод) в ЭВМ заключается в описании

требуемых приспособлений и информационных запросов по-

требителей на информационно-поисковом языке (ИПЯ). В ос-

нову ИПЯ данной ИПС положены конструкторские, техноло-

гические, справочные и другие признаки, характеризующие

конструкцию требуемого приспособления (модель станка, тех-

нологическая операция, сложность приспособления, вид и

размеры технологических баз и установочных элементов и т.п.).

Кодируется информация о технологических базах, в том

числе по лишаемым степеням свободы: установочная (главная)

база — ГБ, направляющая база — НБ, опорная база — ОБ и

т.д. Информация о виде (форме) и относительном положении

баз кодируется цифрами. Так, вид поверхности базы: плоская

обозначается цифрой 10, цилиндрические наружная и внут-

ренняя соответственно цифрами 21 и 22 и т.д.; перпендику-

лярное неподвижное положение ГБ относительно оси шпинде-

ля обозначается цифрой 1, перпендикулярное положение НБ

относительно ГБ цифрой 11 и т.п.

Конструкторская схема приспособления (КСП) включает

информацию о поверхностях установочных элементов и кон-

структорских особенностях приспособления (КОП), включа-

ющих признаки: классификационное обозначение (УНП, СБП,

УСП, НСП и т.п.); число одновременно обрабатываемых за-

готовок, деталей, сборочных единиц; точность обработки или

сборки; расположение привода; уровень автоматизации; кон-

струкция зажимного устройства; вид энергии привода и т.д.

Для всех КОП разработаны кодировочные таблицы. Коды

технологических операций назначаются по «Классификато-

ру технологических операций в машино- и приборостроении».

Вся информация об уже имеющихся на предприятии при-

способлениях после кодирования заносится в память ЭВМ.

При разработке ТП и выборе оснастки технолог должен об-

ратиться в архив ИПС приспособлений. В результате машин-

ной обработки информации на ЭВМ он получит либо распе-

чатки с номером чертежей приспособлений-аналогов с их ос-

новными характеристиками в соответствии с запросом, либо

указание на отсутствие приспособления-аналога. При нали-

чии аналогов возможны два варианта: приспособление-ана-

лог полностью удовлетворяет требованиям изготовления де-

талей и сборочных единиц, и тогда необходимость создания

новой конструкции отпадает (полное заимствование); необ-

ходима частичная доработка аналога, и тогда выписывается

техническое задание (ТЗ) с указанием номеров найденных

приспособлений для использования их при конструировании.

В случае отсутствия приспособления-аналога технолог офор-

мляет ТЗ конструктору на создание нового приспособления.

Время кодирования одного приспособления составляет

~ 10 мин., составление бланка задания на поиск приспособ-

ления — 3...5 мин. Внедрение автоматизированной ИПС по-

зволяет сократить сроки и стоимость создания приспособле-

ний в 1,5...2 раза.

Автоматизация поиска конструкции, расчёта и констру-

ирования приспособлений позволяет в 3...5 раз ускорить под-

готовку производства новых изделий, сократить затраты на

оснастку, улучшить качество приспособлений, повысить уро-

вень их стандартизации. Она обеспечивается созданием сис-

темы автоматизированного проектирования технологической

оснастки (САПР ТО) на базе глубокой унификации и стан-

дартизации приспособлений, их сборочных единиц (функци-

ональных фрагментов) и деталей.

При применении ЭВМ в САПР ТО используются методы

формализованного (программного) и эвристического (опера-

тивного) решения проектных задач. При формализованном

методе решение задач осуществляется ЭВМ по введённым

программам. При эвристическом — процессы выбора конст-

рукций, расчётов и конструирования приспособлений осуще-

ствляет конструктор в форме диалога с машиной.

Автоматизация создания приспособлений с помощью ЭВМ

позволяет решать как частные, так и общие задачи. К пер-

вым относятся расчёты точности приспособлений, потребных

сил зажима, зажимных устройств, приводов к ним, прочнос-

ти и размеров деталей, износа элементов, экономической

эффективности выбора по определённым условиям элемен-

тов схем функциональных фрагментов, определения их ти-

пов, типоразмеров, количества, поиска данных в информа-

ционных массивах. Как правило, эти задачи решаются ЭВМ

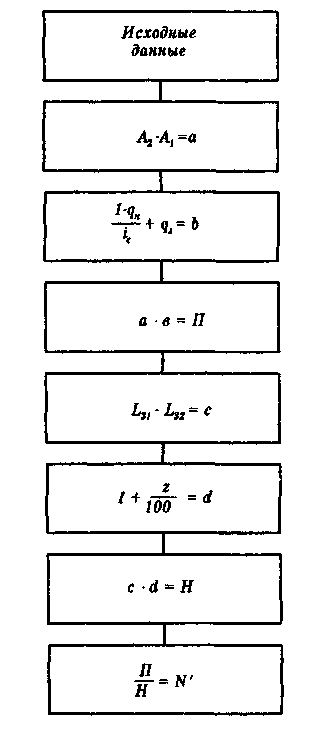

по соответствующим алгоритмам и программам. В качестве

примера на рисунке 7.8 приведён алгоритм расчёта по фор-

муле (7.1) годового объёма выпуска деталей (сборочных еди-

ниц), при котором оба сопоставимых варианта приспособле-

ния в экономическом отношении равноценны.

hie. 7.8 Алгоритм расчёта годового объёма выпуска деталей

К общим относятся задачи конструирования приспособ-

ления в целом. Они могут решаться на уровнях от разработ-

ки схем приспособлений и устройств до вычерчивания их

общих видов и деталей, состав<

Дата добавления: 2021-06-28; просмотров: 611;