В одном направлении со шпинделем станка

делей 2 осуществляется телескопическим соединением 6 со

скользящей шпонкой. Шпиндели головки вращаются с оди-

наковой частотой.

В конструкции регулируемой головки, схематично пред-

ставленной на рисунке 4.6, д, перестановка шпинделей 1 осу-

ществляется по дуге радиусом г. Это достигается поворотом

кронштейнов 2 относительно осей 3. Конус (хвостовик) 4 го-

ловки соединяется со шпинделем станка, а корпус её предох-

раняется от поворота фиксатором 5. Головки описанной кон-

струкции удобны для обработки отверстий во фланцах раз-

ного диаметра. Расположение шпинделей может быть I, II,

III и других вариантов.

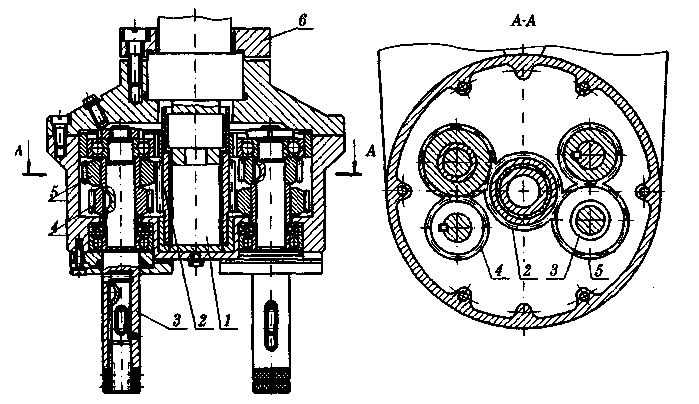

На рисунке 4.7 показана четырёхшпиндельная головка с

двухъярусным расположением зубчатых колёс. Двухъярус-

ное расположение зубчатых колёс применяется в головках с

олизко расположенными осями рабочих шпинделей. В этом

глучае промежуточные (паразитные) зубчатые колёса уста-

навливаются на рабочих шпинделях. В показанной головке

Рис. 4.7 Специальная четырёхшпиндельная головка

шестеренчатого типа с внешним зацеплением

и двухъярусным расположением зубчатых колёс

установлены четыре промежуточных зубчатых колеса 5 на

четырёх рабочих шпинделях 3: два в верхнем и два в ниж-

нем ярусах.

На центральном ведущем валу 1 размещено широкое зуб-

чатое колесо 2, которое находится в зацеплении с четырьмя

промежуточными колёсами 5 и вращает их. Промежуточные

зубчатые колёса 5 через зубчатые колёса 4 передают враще-

ние четырём рабочим шпинделям 3 сверлильной головки.

Рабочие шпиндели установлены на шарикоподшипниках.

Сверлильная головка центрируется и крепится на конце гиль-

зы шпинделя станка с помощью двух полуколец 6. В рабо-

чих шпинделях предусмотрены державки с конусными от-

верстиями для установки инструментов.

Многошпиндельные сверлильные головки, несущие об-

рабатывающие инструменты, должны быть связаны с кон-

дукторными плитами и приспособлениями, в которых уста-

новлены обрабатываемые заготовки. Кондукторные плиты

могут изготовляться заодно с корпусом приспособления или

отдельно от него в виде подвесной плиты.

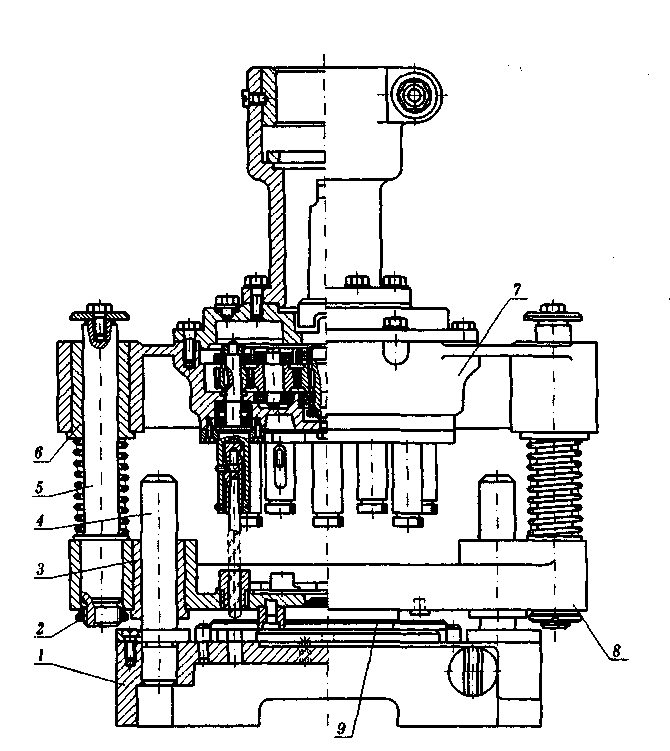

На рисунке 4.8 показана подвесная кондукторная пли

та 8, изготовленная отдельно от корпуса 1 приспособления.

Многошпиндельная головка корпусом 1 связана с кондук-

торной плитой 8 двумя скалками 5. Скалки нижними кон-

цами жёстко закреплены в кондукторной плите гайками 2, а

верхними концами свободно перемещаются в отверстиях вту-

лок 6, запрессованных в корпусе 7 многошпиндельной го-

ловки. С корпусом 1 станочного приспособления корпус 1

многошпиндельной головки через кондукторную плиту 8

связан двумя направляющими пальцами 4, которые нижни-

ми концами жёстко закреплены в корпусе 1 приспособле-

ния. Пальцы 4 входят в направляющие втулки 3 подвесной

плиты 8 и обеспечивают связь и правильное направленно

осей кондукторных втулок подвесного кондуктора относи

тельно осей отверстий заготовки 9, установленной в приспо

соблении. Пружины на направляющих скалках 5 при кон

тактировании кондукторной плиты 8 с обрабатываемой заго

Рис. 4.8 Многошпиндельная сверлильная головка

шестеренчатого типа с внешним зацеплением и одноярусным

расположением зубчатых колёс и подвесным кондуктором

гонкой 9 начинают сжиматься и при дальнейшем опускании

головки с силой сжатия пружин прижимают заготовку, зак-

репляя её.

Головки шестеренчатого типа с внутренним зацеплением

колёс и консольным расположением рабочих шпинделей пред-

п/ыначены для обработки отверстий, расположенных близко

друг от друга. При этом обеспечивается вращение всех шпин-

делей в одном направлении без использования промежуточ-

ных колёс.

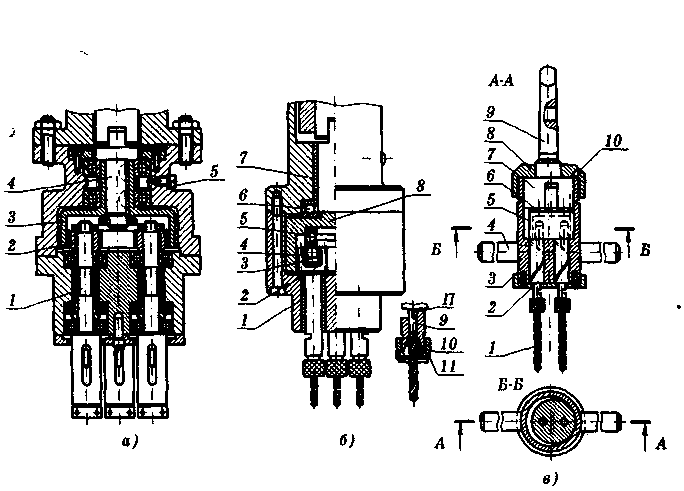

Головка шестеренчатого типа с внутренним зацеплением

колёс (рис. 4.9, а) предназначена для одновременного свер-

ления четырёх отверстий. Ведущий вал связан с помощью

двух сегментных шпонок с ведущим зубчатым колесом 3,

находящимся в зацеплении одновременно со всеми зубчаты-

ми колёсами 2 рабочих шпинделей 1. С целью обеспечения

малой высоты головки подшипники ведущего вала посаже-

ны на ступицу зубчатого колеса 3. Колёса и подшипники

смазываются через отверстие, которое закрывается резьбо-

вой пробкой 5.

На рисунке 4.9, б представлена другая конструкция го-

ловки с зубчатыми колёсами внутреннего зацепления. В этой

конструкции ведущий вал и ведущее колесо выполнены в

виде одной детали 8. Вал — зубчатое колесо 8 опирается на

подшипник скольжения 7 и опорный шарикоподшипник 6.

Для рабочих шпинделей также приняты подшипники сколь-

жения 7. Вместо отдельных для каждого шпинделя упорных

подшипников принят общий подшипник 5 для всех шпинде-

лей. Для уменьшения трения между кольцом этого подшип-

ника и шпинделями в выточках зубчатых колёс 2 шпинде-

лей размещены на закаленных опорах 3 шары 4. Свёрла 9

закрепляются с помощью цанг 10 гайками 11. Боковая пло-

щадка П на хвостовике сверла дополнительно предохраняет

сверло от проворачивания.

Конструкция головки кривошипного типа, предназначен-

ной для обработки двух отверстий диаметром 5,5 мм на рас-

стоянии 15 мм друг от друга, представлена на рисунке 4.9, в.

Конический хвостовик 9, предназначенный для соединения

головки со шпинделем станка, выполнен как единое целое с

цилиндрическим фланцем 7, в котором имеется отверстие,

имеющее смещение оси на 4 мм от оси хвостовика. В этом

отверстии расположен цилиндрический хвостовик поводко-

вой плиты 5, в отверстия которой входят расположенные

также с эксцентриситетом 4 мм хвостовики рабочих шпин-

Рис. 4.9 Многошпиндельные головки

с близким расположением рабочих шпинделей

делей 2. Для исключения вращения корпуса головки 3 пре-

дусмотрены два стержня 4, которые перед началом работы

должны соприкасаться с неподвижным элементом станка

станиной, стойкой и т.п. При вращении шпинделя станка

плита 5 совершает плоское движение и шпиндели головки

нращаются в одинаковом со шпинделем станка направлении

с одной и той же частотой.

Крепление свёрл 1 осуществляется так же, как в конст-

рукции, представленной на рисунке 4.9, б. С целью умень-

шения потерь на трение и износа деталей корпус 3 головки,

с которым соприкасаются все трущиеся детали, изготовляет-

ся из фосфористой бронзы. Между плитой 5 и фланцем 7

1»пзмещается шайба 6, и все трущиеся детали смазываются.

Для этой цели в крышке 8 предусмотрено отверстие для вво-

да смазочного материала с резьбовой пробкой 10. В деталях 5

и 7 просверлены соответствующие отверстия, а на шпинде-

ллх 2 выполнены спиральные канавки.

Дата добавления: 2021-06-28; просмотров: 579;