Общая методика расчёта оснастки

После обоснованного выбора расчётных параметров сле-

дует приступить к непосредственному расчёту приспособле-

ния на точность, т.е. определить точность изготовления при-

способления по принятым параметрам. Ниже изложены от-

работанные приёмы практического выявления значений рас-

чётных параметров и приемлемая для инженерного исполь-

зования методика расчёта приспособления на точность.

На точность обработки влияет ряд технологических фак-

торов, вызывающих общую погрешность обработки е0, кото-

рая не должна превышать допуск д выполняемого размера

при обработке заготовки, т.е. е0 < д.

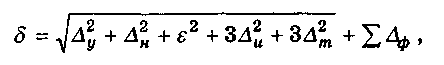

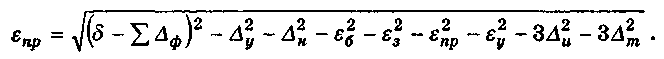

Для выражения допуска 5, выполняемого при обработке

размера, следует пользоваться формулой:

где Лу — погрешность  вследствие упругих отжатий техноло-

вследствие упругих отжатий техноло-

гической системы под влиянием сил резания;

Ан — погрешность настройки станка;

£ — погрешность установки заготовки в приспособлении;

Аи — погрешность от размерного изнашивания инстру-

мента;

Ат — погрешность обработки, вызываемая тепловыми де-

формациями технологической системы;

Т,Дф — суммарная погрешность формы обрабатываемой

поверхности, обусловленная геометрическими погрешностя-

ми станка и деформацией заготовки при обработке и входя-

щая в 5, так как погрешность формы поверхности находится

в пределах поля допуска её размера.

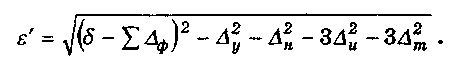

По приведённой формуле можно найти е, принимая её за

допустимое значение погрешности установки е' заготовки в

приспособлении  :

:

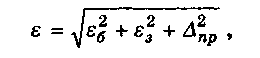

Погрешность установки заготовки в приспособлении как

суммарное поле рассеяния случайных величин определяется

из выражения:

где ?б — погрешность базирования заготовки в приспособ-

лении;

е3 — погрешность закрепления заготовки, возникающая

в результате действия сил зажима;

Апр — погрешность положения заготовки, зависящая от

приспособления.

Дпр — snp + ey + Eu »

здесь enp — погрешность изготовления приспособления по выб-

ранному параметру, зависящая от погрешностей изготовления

и сборки установочных и других элементов приспособления;

еу — погрешность установки приспособления на станке;

еи — погрешность положения заготовки, возникающая в

результате изнашивания элементов приспособления).

Для принятой схемы установки обязательно должно вы-

полняться условие е < е'. В противном случае следует изме-

нить построение операции обработки или схему установки

заготовки в приспособлении.

Указанные составляющие Апр представляют собой поля

рассеяния случайных величин. Значение Лпр изменяется в

зависимости от условий и типа производства, а также от осо-

бенностей конструкции приспособления. При использовании

приспособления в мелкосерийном и серийном производствах:

КР = £пР +№+ Зе* .

Здесь епр рассматривается как постоянная величина, ко-

торая может компенсироваться настройкой станка.

В массовом и крупносерийном производствах при исполь-

зовании одноместных приспособлений Лпр = £„ операции строго

закреплены за рабочими местами, епр и еу компенсируются

настройкой технологической системы.

В случае применения многоместных приспособлений:

лпР = у[4р + з4 •

Если используются одновременно много или несколько

экземпляров одного приспособления, например, приспособ-

ления-спутника на автоматической линии:

/2 2 2

АПр ~ \епр + еу + Зеи •

Кроме того, если в приспособлении предусмотрены эле-

менты для направления и определения положения или тра-

ектории перемещения обрабатывающего инструмента (кон-

дукторные втулки, копиры и т.д.), в общей погрешности об-

работки заготовки может появиться ещё одна составляющая

погрешность от перекоса еп инструмента.

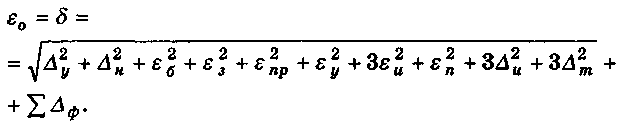

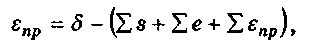

Итак, при использовании в работе нескольких (многих)

приспособлений общая погрешность обработки, приравнен-

ная допуску на выполняемый размер, определяется зависи-

мостью:

Отсюда погрешность изготовления приспособления:

По приведённой формуле можно находить значение рас-

чётного параметра приспособления, которым и будет епр.

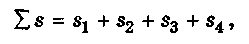

В связи со сложностью нахождения значений ряда вели-

чин, входящих в приведённую выше формулу для определе-

ния епр, погрешность изготовления приспособления можно

рассчитывать по упрощённым формулам. Расчёт епр при этом

сводится к вычитанию из допуска выполняемого размера всех

других составляющих общей погрешности обработки:

(8.1)

(8.1)

где S — допуск выполняемого при обработке размера заго-

товки;

km — коэффициент, учитывающий отклонение рассеяния

значений составляющих величин от закона нормального рас-

пределения: km = 1...1.2 (в зависимости от количества значи-

мых слагаемых: чем их больше, тем ближе к единице следу-

ет принимать значение коэффициента);

kmi — коэффициент, учитывающий уменьшение предель-

ного значения погрешности базирования при работе на на-

строенных станках: knl = 0,8...0,85;

km2 — коэффициент, учитывающий долю погрешности

обработки в суммарной погрешности, вызываемой фактора-

ми, не зависящими от приспособления (Лу, Лн, Ли, Лт, Лф),

km2 = 0,б...0,8 (большее значение коэффициента принимает-

ся при меньшем количестве значимых величин, зависящих

от приспособления);

со — экономическая точность обработки.

Выбранное по таблицам для данных условий значение а>

следует понимать как среднюю экономическую точность об-

работки. Произведением km2a> характеризуется суммарная

погрешность обработки, вызываемая факторами, не связан-

ными с приспособлением, а именно: упругими отжатиями

технологической системы под действием сил резания (Лу),

погрешностью настройки станка (Лн), размерным износом

инструмента (Ли), тепловыми деформациями системы (Лт),

геометрическими погрешностями станка и деформацией за-

готовки при обработке (ZAm). Такой путь определения сум-

марного значения указанных погрешностей, не зависящих

от приспособления, вполне оправдан, тем более в условиях

подготовки производства новых изделий.

Погрешности, зависящие от приспособления (еб, е3, su

и £„), рассчитываются в каждом конкретном случае по при-

нятым схемам базирования, закрепления и обработки. По-

грешность закрепления е3 может также приниматься по

таблицам.

Найденное значение выбранного параметра указывается

в качестве допуска отклонения поверхностей или размера

между поверхностями, контактирующими соответственно с

заготовкой и станком, на чертеже общего вида или записы-

вается в ТУ на изготовление и эксплуатацию проектируемо-

го приспособления.

Вычитаемые из допуска составляющие общей погрешно-

сти обработки можно суммировать и арифметически. При

этом отпадает необходимость коэффициента km и уменьша-

ется значение полученной погрешности приспособления епр.

Такой путь расчёта можно рекомендовать применительно к

прецизионным приспособлениям, создаваемым для обеспе-

чения повышенной точности обработки при изготовлении

прецизионных, наиболее ответственных деталей машин и

приборов.

Расчёт на точность кондукторов можно выполнять также

по формуле (8.1). В этом случае полученная погрешность

изготовления приспособления будет являться допуском меж-

центрового расстояния между его кондукторными втулками.

При сверлении отверстий по кондуктору половину допуска

расстояния между осями кондукторных втулок (расчётный

параметр) можно определить при условии, что середины по-

лей допусков межцентровых расстояний в деталях и кондук-

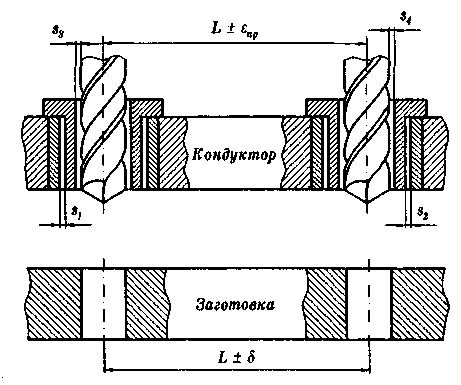

торной плите совпадают (рис. 8.2), по формуле:

(8.2)

(8.2)

где 6 — односторонний допуск расстояния между осями от-

верстий в заготовке (детали);

Јs — сумма максимальных радиальных зазоров;

£е — сумма эксцентриситетов втулок;

Цепр — сумма погрешностей от перекоса инструментов,

которые рассчитываются по формулам (3.4) и (3.5).

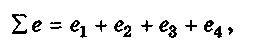

Сумма максимальных односторонних радиальных зазо-

ров (рис. 8.2) определяется из выражения

где Sj и s2 — максимальные радиальные зазоры соответствен-

но между сменными и постоянными втулками;

s3 и s4 — максимальные зазоры между втулками и инст-

рументом (с учётом износа втулок).

Сумма эксцентриситетов  находится следующим образом:

находится следующим образом:

где e-i и е2 — допуски соосности сменных втулок;

е3 и е4 — допуски соосности постоянных втулок.

Обычно ех = e<i = е3 — е4 = 0,005 мм.

При определении допуска расстояния между базовой плос-

костью и осью кондукторной втулки в приведённых выраже-

ниях для определения Јs и Ze по формуле (8.2) s2, s4, e2, e4

принимаются равными нулю. Полученное по формуле (8.2)

значение епр является половиной допуска расстояния между

осями кондукторных втулок или базовой плоскостью при-

способления и осью кондукторной втулки, т.е. размер L в

данном случае должен иметь допуск ±епр (рис. 8.2).

|

| Рис. 8.2 Схема для расчёта суммы максимальных зазоров |

Один из последних этапов расчёта приспособления на

точность — разбивка допуска размера при его изготовлении

на допуски размеров деталей, которая может осуществлять-

ся решением размерных цепей или по опытным данным. В

первом случае за замыкающее звено размерной цепи прини-

мается погрешность по принятому параметру епр, являюща-

яся допуском изготовления приспособления. После выявле-

ния размерной цепи решается прямая задача, т.е. определя-

ются размеры и допуски звеньев размерной цепи. Во втором

случае разбивка выполняется по принципу: чем сложнее до-

стижение требуемой точности, сложнее деталь и протяжение

её поверхности, тем большая часть допуска приспособления

идёт на допуск размера и наоборот.

8.3Расчётные факторы и выбор их значений

Для выявления допустимой погрешности изготовления

(точности) приспособления следует рассчитывать епр по фор-

муле (8.1), определив или выбрав по справочным источни-

кам значения всех её составляющих.

Допуск 8 берётся с чертежа детали (при окончательной

обработке поверхностей) или с операционного эскиза техно-

логического процесса обработки заготовки (при предваритель-

ной обработке).

Значения коэффициентов следует принимать в следую-

щих пределах: km = 1,2; kml = 0,8...0,85; km2 = 0,6...0,8.

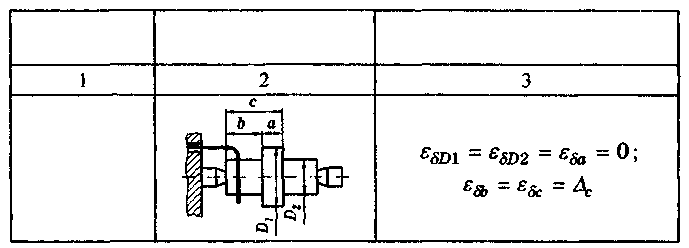

Погрешность базирования определяется или рассчитыва-

ется в каждом конкретном случае. В таблице 8.1 представле-

ны схемы базирования и формулы, по которым следует опре-

делять погрешности базирования для некоторых типовых

случаев. Приняты следующие обозначения:

ее — смещение (эксцентриситет) оси отверстия относи-

тельно оси наружной цилиндрической поверхности;

8D — допуск диаметра наружной поверхности;

smin — односторонний минимальный гарантированный

зазор;

8А — допуск размера базового отверстия;

8В — допуск размера оправки (пальца);

Ац — просадка центров.

Таблица 8.1

Погрешность базирования при обработке в приспособлениях

|

| Погрешность базирования для размеров |

| Базирование |

| Схема установки |

| По центровым отверстиям на жесткий пе- редний центр |

Дата добавления: 2021-06-28; просмотров: 596;