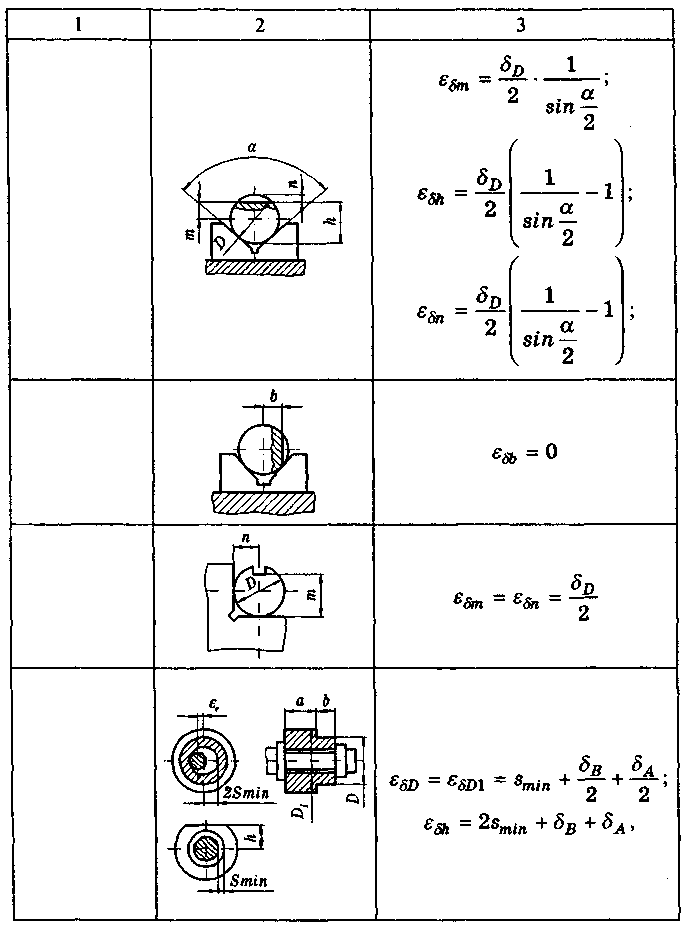

Продолжение таблицы 8.1

|

| В призме при обработке плоскости или паза |

| Тоже |

| Тоже |

| При установке оправки на пла- вающий передний центр, в гиль- зу или патрон по упору, |

| По отверстию на жёсткой оправке со свободной по- садкой |

| где 8В и 8А — допуски соответст- венно на диаметры оправки и отверстия |

Продолжение таблицы 8.1

|

| На разжимной оправке, на жёсткой оп- равке с натя- гом |

| При установке оправки на жёст- кий передний центр |

| По двум отвер- стиям на паль- цах при обра- ботке верхней поверхности |

| По плоскости при обработке уступа |

Просадка центров определяется в зависимости от наиболь-

шего диаметра центрового гнезда следующим образом:

| Наибольший диаметр центрового гнезда, мм | 1;2;2,5 | 4; 5; 6 | 7,5; 10 | 12,5; 15 | 20; 30 |

| Просадка центров Д,, мм | 0,11 | 0,14 | 0,18 | 0,21 | 0,25 |

Погрешность закрепления е3 можно определять аналити-

чески в случае, когда рассчитывают весьма малые смещения

заготовок в прецизионных приспособлениях. Иногда в целях

более точного определения е3, прецизионных приспособле-

ний возникает необходимость целенаправленных исследова-

ний. В подавляющем большинстве случаев для расчёта при-

способлений на точность е3 принимается по таблицам техно-

логических справочников и источников.

Погрешность установки приспособления на станке воз-

никает из-за зазоров между направляющими шпонками или

установочными пальцами приспособления и Т-образными

пазами или отверстиями стола станка, что характерно для

фрезерных, расточных и других приспособлений. Для умень-

шения этих погрешностей рекомендуется точнее изготавли-

вать посадочные места, а элементы для ориентации приспо-

соблений на станках следует располагать на корпусе приспо-

собления как можно дальше друг от друга.

Погрешность установки вращающихся приспособлений

на токарные, зубофрезерные и другие станки зависит от

точности их базирования в гнёздах станка (конусное отвер-

стие шпинделя, центральное отверстие поворотного стола,

центрирующий поясок шпинделя или планшайбы станка и

т.д.). Если приспособление базируется на центрирующий

поясок шпинделя (планшайбы), то погрешность положения

в виде отклонения от соосности (эксцентриситета) осей

шпинделя и устанавливаемого приспособления возникает

из-за имеющегося зазора между выточкой корпуса приспо-

собления (например, трёхкулачкового патрона) и центри-

рующим пояском шпинделя или планшайбы. Расчёт еу в

каждом конкретном случае следует вести по схеме установ-

ки приспособления на станке, что иллюстрирует приведён-

ный ниже пример.

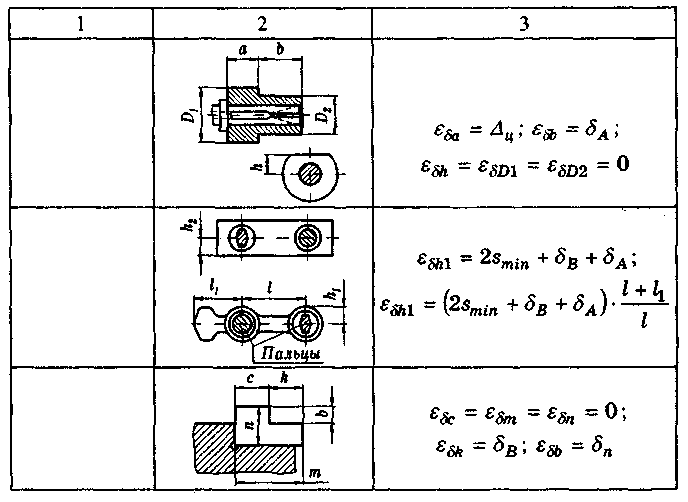

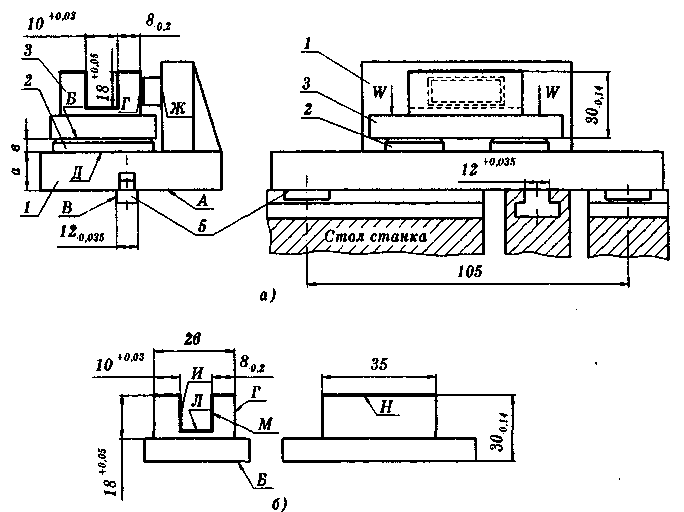

Заготовка (рис. 8.3, а) 3 устанавливается на палец 2 при-

способления (рис. 8.3, б) для обработки паза в размеры сип

и поджимается к поверхности Е пальца 2 гайкой 5 с помо-

щью быстросъёмной шайбы 4.

Одним из требований к изготавливаемой детали являет-

ся отклонение осей паза А и базового отверстия Б в преде-

лах, не превышающих 0,1 мм на длине детали т. Расчётны-

ми параметрами при расчёте приспособления на точность

выбраны:

1) для выполнения условия обеспечения заданного поло-

жения осей паза А и отверстия Б заготовки — допуск

параллельности осей рабочей цилиндрической поверх-

ности Б диаметром d пальца 2, на который устанавли-

вается заготовка 3, относительно боковой поверхнос-

ти Г (оси) направляющих шпонок 6 корпуса 1 приспо-

собления;

2) для выполнения размера п из условия, что допуск па-

раллельности поверхностей Д паза относительно оси

отверстия Б должен быть в пределах допуска 8п на длине

заготовки — допуск параллельности оси установочно-

го элемента (пальца) 2 к установочной плоскости В

корпуса 1 приспособления.

Погрешность установки приспособления относительно

Т-образных пазов стола 7 станка влияет на первое условие,

т.е. на точность положения оси паза А относительно оси от-

верстия Б (рис. 8.3).

Рис. 8.3 Схема фрезерного приспособления (б)

для обработки заготовок (а)

На виде сверху приспособления показано относительное

положение направляющих шпонок и Т-образных пазов стола

станка. Если принять, что ширина пазов стола 8 мм, а посад-

ка между шпонками 6 и пазами стола 8!о'о!б мм» то с Учё-

том допуска на изготовление шпонки по размеру 8_0 025 мм

и Т-образного паза стола станка по ширине 8+ ' мм макси-

мальный возможный зазор между шпонками 6 и Т-образны-

ми пазами стола s = 0,05 мм. Наиболее неблагоприятна уста-

новка приспособления, когда одна направляющая шпонка

поджата к одной стороне паза стола, а вторая — к другой. В

этом случае приспособление повернётся на какой-то угол a, a

отклонение параллельности осей установочного пальца отно-

сительно Т-образных пазов стола станка, а значит и относи-

тельно траектории оси движения инструмента (фрезы), при

обработке паза увеличится на значение неточности установ-

ки приспособления на станке.

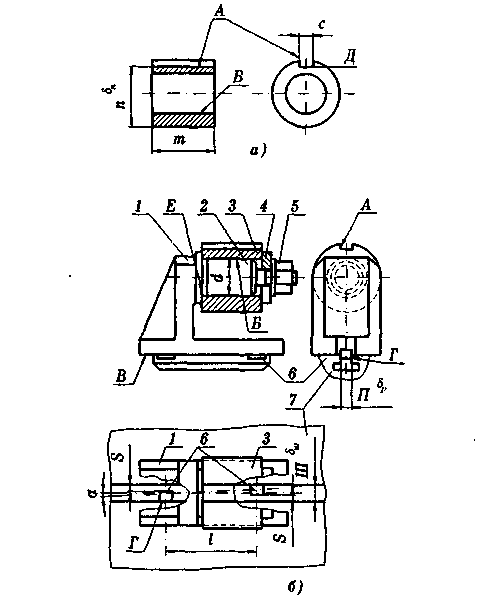

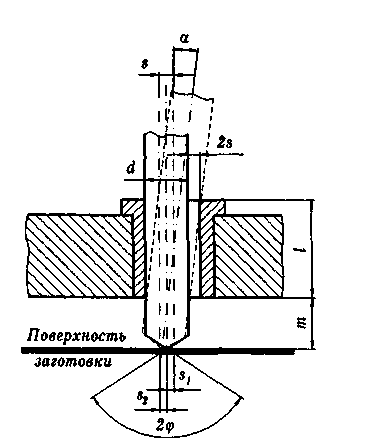

Погрешность установки приспособления еу в рассмат-

риваемом случае в соответствии со схемой, изображённой

на рисунке 8.4, можно определить следующим образом. При

проведении через точку 02 линии, параллельной 0\0'2 воз-

никает треугольник К\0'2, катет которого равен максималь-

Рис. 8.4 Схема расчёта погрешности установки

фрезерного приспособления:

8Ш — допуск на ширину Ш направляющих шпонок;

5п — допуск на ширину П Т-образного паза станка

ному возможному зазору s = <5„ + <5Ш = 0,05 мм. Это и будет

допуском параллельности осей направляющих шпонок и

Т-образного паза стола станка на длине, равной расстоя-

нию между шпонками I. Для подстановки погрешности ус-

тановки в формулу (8.1) нужно привести полученное зна-

чение допуска параллельности шпонок относительно оси

Т-образного паза к длине детали. В целом погрешность ус-

тановки Еу приспособления на станке для данного случая

можно выразить формулой:

где т — длина детали, мм;

s — наибольший зазор между направляющими шпонка-

ми приспособления и Т-образным пазом стола станка, мм;

I — расстояние между шпонками, мм.

Если т = 50 мм, а I = 80 мм, то по формуле (8.3) по-

грешность установки приспособления на станке на длине

детали:

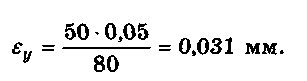

Погрешность положения обрабатываемых отверстий в за-

готовке, связанная с перекосом и смещением обрабатываю-

щего инструмента (погрешность от перекоса), еп возникает

из-за неточности изготовления направляющих элементов при-

способления. При расчёте еп следует руководствоваться схе-

мой (рис. 8.5) направления обрабатывающего инструмента.

Для уменьшения износа кондукторной втулки между её ниж-

ним торцом и поверхностью заготовки предусматривается рас-

стояние т, через которое выбрасывается стружка. При свер-

лении чугуна и других хрупких материалов т = (0,3...0,5)d;

при сверлении стали и других вязких материалов т = d; при

зенкеровании т < 0,3d (d — диаметр инструмента).

От значения т зависит точность положения оси просвер-

ленного отверстия. Если перекоса сверла нет, то максималь-

Рис. 8.5 Схема расчёта перекоса и смещения сверла

в кондукторной втулке

ное смещение Sj оси сверла от среднего положения равно по-

ловине наибольшего диаметрального зазора 2вг (рис. 8.5). При

перекосе сверла во втулке к параллельному смещению оси

отверстия Si прибавляется смещение s2, оно, пропорционально

углу а перекоса и расстоянию т.

Суммарное смещение инструмента s = sx + s2.

При расчёте кондуктора на точность по формуле (8.2)

смещение s2 представляет собой погрешность от перекоса

инструмента и рассчитывается по следующим зависимостям:

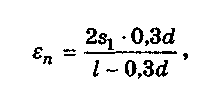

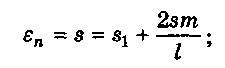

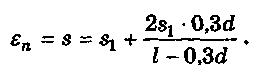

при т > 0,3d

(8.4)

(8.4)

при т = 0

(8.5)

(8.5)

где I — длина направляющего элемента (втулки, рис. 8.5), мм;

-Ш- d — диаметр инструмента, мм;

"к sx — односторонний максимальный зазор между втул-

кой и инструментом, мм.

Значение еп должно дополнительно учитываться при рас-

чёте максимального смещения инструмента относительно оси

направляющего инструмента (кондукторной втулки).

В случае расчёта на точность приспособления, имеющего

направляющие элементы в виде втулок, по формуле (8.1) в

качестве погрешности от перекоса (смещения) инструмента

следует принимать значение s, т.е. при т > 0,3d

при т = 0

Если в приспособлении нет направляющих элементов,

погрешность от перекоса (смещения) инструмента при расчё-

те на точность не учитывается, т.е. еп = 0.

Составляющая общей погрешности положения заготов-

ки еп характеризует изменение положения рабочих поверх-

ностей установочных элементов в результате их изнашива-

ния в процессе эксплуатации приспособления. На интен-

сивность изнашивания установочных элементов влияют их

размеры и конструкция, материал и масса обрабатываемой

заготовки, состояние её базовых поверхностей, а также ус-

ловия установки заготовки в приспособление и снятие её.

Наибольшему изнашиванию подвержены постоянные и

регулируемые точечные опоры, у которых контакт с заготов-

кой осуществляется по малым площадкам. Сильно изнаши-

ваются рабочие поверхности призм, контактирующие с заго-

товкой по узким площадкам, менее интенсивно-опорные пла-

стины, а также цилиндрические пальцы и другие установоч-

ные элементы, у которых контакт с заготовкой происходит

по большим площадям.

Приспособления изнашиваются сильнее, если на них об-

рабатываются заготовки с черновыми базовыми поверхнос-

тями со следами окалины и формовочных материалов (пес-

ка, земли). Изнашивание возрастает с увеличением массы

заготовок и удлинением пути их перемещения (сдвига) по

установочным элементам при их установке в приспособле-

ние и снятии с него.

Изнашивание по поверхности установочных элементов

неравномерно во времени и часто носит местный характер.

Например, опорные пластины больше изнашиваются с одного

края или в середине, а пальцы — со свободного конца. Изна-

шивание установочных элементов с рифлениями и сферичес-

кой головкой, призм и ромбических (срезанных) пальцев про-

исходит в первый период работы быстро, а затем замедляется,

подчиняясь параболическому закону. Более равномерно изна-

шивание опор с развитой несущей поверхностью.

Износ установочных элементов приближенно можно оп-

ределить по формулам:

для опор с малой поверхностью контакта

И = pxN; (8.6)

для опор с развитой поверхностью контакта

H = /32N; (8.7)

где И — размерный износ опоры, мкм;

Pv Ръ — постоянные, зависящие от вида установочных

элементов и условий контакта (выбираются по табл. 8.2

[5, 10]);

N — количество контактов заготовки с опорой (устано-

вок в приспособлении, снятий с него) в год;

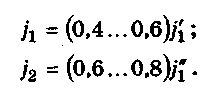

п = 0,4...0,6, приближённо п = 0,5.

Допустим, заготовка в виде плиты устанавливается обра-

ботанной стороной на опорные пластины из стали У8 в при-

способление и обрабатывается с противоположной стороны в

размер по высоте. Объём выпуска деталей — 6000 штук в

год, т.е. N = 6000. По таблице 8.2 выбирается р2 = 0,003.

Таблица 8.2

Значения коэффициентов ($1 и J32

для различных установочных элементов

| Материал установочных элементов | ||||

| Установочные элементы | Стали 20, 20Х, 45 | Углероди- стые ста- ли У8А и Другие | Хромовое покрытие | Твёрдые сплавы твер- досплавные наплавления |

| Коэффициент J3i | ||||

| Точечные опоры с го- ловкой: сферической | 0,5...2 | 0,4.-1,8 | 0,2...0,8 | 0,06...0,25 |

| рифлёной | 0,6...2,5 | — | — | — |

| плоской | 0,4...0,8 | — | — | — |

| Призмы (при установке заготовок обработанны- ми базами) | 0,3...0,8 | 0,25...0,7 | 0,12...0,32 | 0,035...0,095 |

| Пальцы ромбические (срезанные) | 0,2...0,6 | 0,15...0,5 | 0,08...0,24 | 0,025...0,07 |

| Коэффициент /8г | ||||

| Пластины опорные | 0,002... 0,004 | 0,0015... 0,0035 | 0,0008... 0,0016 | 0,00025... 0,00045 |

| Пальцы цилиндрические | 0,001... 0,002 | 0,0008... 0,0018 | 0,0004... 0,0008 | 0,00012... 0,00023 |

Примечание. Большие значения /?, и ft, принимаются для более тяжёлых

условий работы установочных элементов по нагрузке, пути сдвига, вре-

мени неподвижного контакта и абразивному действию заготовки.

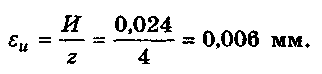

Затем по формуле (8.7) определяется износ:

И = 0,003 • 6000 = 24 мкм = 0,024 мм.

Полученное значение может быть принято за погрешность

от изнашивания установочных элементов либо полностью (в

случае большого допуска выполняемого при обработке разме-

ра), либо частично (в случае жёсткого допуска). Если в расчё-

те приспособления на точность будет принято еи = И= 0,024 мм,

то в ТУ приспособления следует вписать пункт об обязатель-

ной проверке приспособления на точность и замене или ре-

монте установочных элементов после года работы.

В случае, если  , в ТУ нужно указать пункт о про-

, в ТУ нужно указать пункт о про-

верке на точность и замене (ремонте) установочных элемен-

тов через 1/г года. Например,

Тогда в ТУ нужно вписать время работы приспособления

до контроля и ремонта 0,25 года или 3 мес.

При малом износе приспособления и нежёстких по до-

пускам выполняемых размерах заготовки значение еи может

приниматься больше значения И, т.е. еи = Иг. Ресурс работы

приспособления до контроля и ремонта в этом случае возра-

стает до г лет.

Допуски на износ направляющих элементов приспособ-

лений принимаются из соображений, изложенных в разде-

ле 1.4. Допуски на износ кондукторных втулок приведены в

таблице 1.1.

Принятое значение допустимого износа кондукторных

втулок следует считать погрешностью от изнашивания ей

направляющих элементов при расчёте кондукторов на точ-

ность. Погрешность от изнашивания и кондукторных втулок

необходимо учитывать при определении максимальных за-

зоров между инструментом и направляющими элементами

приспособлений.

Сроки контрольных проверок кондукторов следует опре-

делять по данным раздела 1.4, о чём необходимо указывать

в ТУ сборочного чертежа.

Последним расчётным фактором при расчёте приспособ-

ления на точность является экономическая точность обра-

ботки w, которую, исходя из экономически оправданной точ-

ности для принятого метода обработки можно определять по

таблицам технологических справочников и источника.

8.4 Пример расчётастаночного приспособления

наточность

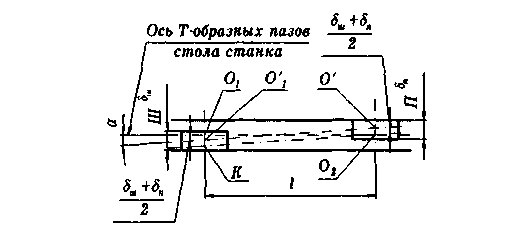

|

| Рис. 8.6 Схема приспособления (а) для фрезерования заготовки (б) на горизонтально-фрезерном, станке |

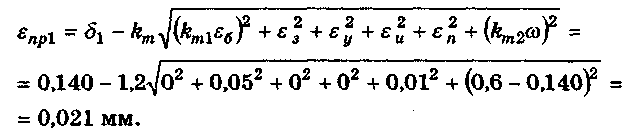

Заготовка (рис. 8.6, б) обрабатывается по поверхностям

И, Л, М, Н в приспособлении (рис. 8.6, а) на горизонтально-

фрезерном станке. Обработка ведётся набором фрез на на-

строенном станке способом автоматического получения за-

данных размеров. Заготовка 3 устанавливается плоскостя-

ми Г и Б на опорные пластины 2 и 4, размещённые на корпу-

се 1 приспособления. Ориентация приспособления на столе

станка относительно Т-образных пазов осуществляется по-

средством направляющих шпонок 5. При фрезеровании на-

бором фрез размеры 10+ ' и 18+ ' выдерживаются за счёт

размеров и настройки инструментов, а размеры 30.014 и

8.0>2 — за счёт установки в приспособление.

В первую очередь определяются и обосновываются пара-

метры для расчёта приспособления на точность при выпол-

нении размеров заготовки 30.0 14 и 8_0 2. Для обеспечения

при обработке параллельности базовых горизонтальных плос-

костей Л, Н и боковой плоскости И относительно базовых

поверхностей Б и Г заготовки в пределах заданных допусков

размеров в качестве расчётных параметров следует принять:

отклонение от параллельности рабочей (установочной) плос-

кости Б опорных пластин 2 относительно установочной по-

верхности А корпуса 1 приспособления; отклонение от па-

раллельности боковой установочной плоскости Г опорной

пластины 4 относительно боковой поверхности В направля-

ющих шпонок 5 приспособления. Эти параметры оказывают

определяющее влияние на отклонение от параллельности

плоскостей и выполнение размеров 30.014 и 8-о,2 заготовки-

После обоснования и выбора параметров, характеризующих

точность приспособления, эта величина рассчитывается по

формуле (8.1) в приведённой ниже последовательности.

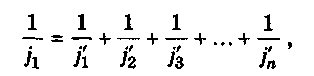

Расчёт точности изготовления приспособления из усло-

вия обеспечения размера заготовки 30_014:

1. Определяется погрешность базирования, % = 0, так

как в данном случае нет отклонения фактически достигнуто-

го положения заготовки от требуемого.

2. Определяется погрешность закрепления. Для данного

случая (заготовка со шлифованной поверхностью Б с попе-

речными размерами 26x35 мм, зажим её в приспособлении

осуществляется винтовым устройством) е3 = 0,05 мм.

3. Определяется погрешность установки приспособления

на станке еу = 0, так как осуществляется надёжный контакт

установочной плоскости приспособления А с плоскостью сто-

ла станка.

4. Выявляется погрешность от перекоса (смещения) ин-

струмента еп — 0, так как в приспособлении отсутствуют на-

правляющие элементы.

5. Определяется погрешность от изнашивания установоч-

ных элементов. Изнашивание опорных пластин можно опре-

делить по формуле (8.7). В данных условиях (опорные пласти-

ны из стали У8А, заготовки устанавливаются сверху с некото-

рым последующим смещением по опорам 2 до соприкоснове-

ния с опорой 4, базовая поверхность заготовки шлифованная,

т.е. условия работы лёгкие) постоянную /32 можно принять по

таблице 8.2 равной 0,002; количество контактов (одна уста-

новка-снятие на каждую заготовку) N = 5000 в год.

После подстановки в формулу (8.7) выявленных значе-

ний определяется И = faN = 0,002-5000 = 10 мкм = 0,01 мм.

Погрешность от изнашивания установочных элементов еи

можно принять равной и, т.е. еи = И = 0,01 мм. При этом в

ТУ на эксплуатацию приспособления следует указать, что

проверку приспособления и ремонт (замену) установочных

элементов необходимо производить после года работы при-

способления (один раз в год).

6. Определяется экономическая точность обработки. Для

принятия условий (заготовка из стали, фрезерование отделоч-

ное, размер 30 мм, 5t = 0,14 мм, 11-й квалитет) w = 0,014 мм.

7. Принимаются значения km, kml и km2. Значение ftml

можно не учитывать, так как еб = 0; km = 1,2; hm2 = 0,6;

уточняется допуск на обработку. В данном случае dx = 0,140 мм.

После подстановки значений величин в формулу (8.1) выяв-

ляется погрешность изготовления (точность в сборе) приспо-

собления епр для обеспечения размера заготовки 30.014 и от-

клонения от параллельности поверхностей Н и Л относитель-

но поверхности Б заготовки:

Таким образом, на длине 35 мм епр1 — 0,021 мм. Для

указания отклонения от параллельности поверхности Б ус-

тановочных элементов 2 (рис. 8.6, а) относительно устано-

вочной поверхности А корпуса 1 в ТУ на изготовление при-

способления целесообразно привести отклонение от парал-

лельности к округленному значению (например, 50 или

100 мм). Тогда отклонение от параллельности поверхностей Б

и А на длине 100 мм будет иметь значение 0,06/100 мм.

8. По полученному допуску параллельности поверхнос-

ти А относительно поверхности Б приспособления в сборе сле-

дует определить допуски составляющих звеньев размерной

цепи, т.е. корпуса 1 и опорных пластин 2 по размерам соот-

ветственно а и Ъ.

С учётом сложности деталей 1 и 2, которые являются зве-

ньями размерной цепи, и протяжённости их рабочих поверх-

ностей можно принять, что допуски на размер а детали 1

8г = 0,04/100 мм и на размер b детали 2 <5Х = 0,02/100 мм.

Подобные результаты получаются при решении угловой раз-

мерной цепи уй = Yi + У г-

Расчёт точности изготовления приспособления из усло-

вия обеспечения размера заготовки 8.02:

1. Погрешность базирования % = 0, так как отсутствует

отклонение фактически достигнутого положения заготовки

от требуемого.

2. Погрешность закрепления е3 = 0,05 мм.

3. Погрешность установки приспособления на станке е„

можно определить по формуле (8.3). При этом принимает-

ся: длина обрабатываемой поверхности т = 35 мм; наиболь-

ший зазор между направляющими шпонками приспособле-

ния и Т-образными пазами станка (посадка определяется

размерами паза и шпонки; размер паза 12 ' , шпонки

12.00з5)s ~ О'О^ мм' расстояние между шпонками I = 105 мм

(рис. 8.6, а). После подстановки значений в формулу (8.3)

определяется sy:

4. Погрешность от перекоса (смещения) инструмента

еп = 0, так как в приспособлении отсутствуют направляющие

элементы.

5. Погрешность от изнашивания еи = 0,01 мм (значение

то же, что и при расчёте точности изготовления приспособ-

ления для обеспечения размера заготовки 30.0>14).

6. Экономическая точность обработки для данных усло-

вий (фрезерование паза дисковой фрезой, выдерживаемый

размер выступа по ширине 8 мм, точность выступа — 13-й

квалитет) со = 0,2 мм.

7. Принимается km = 1,2; km2 = 0,6; допуск на обработку

выступа по ширине д2 = 0,2 мм.

8. После подстановки значений величин в формулу (8.1)

определяется погрешность (точность) изготовления приспо-

собления епр2 из условий обеспечения размера заготовки 8.

Полученное значение погрешности изготовления приспособ-

ления для обеспечения размера заготовки 8_0 2 snp2 = 0,041 мм

также соответствует длине поверхности Н (35 мм), т.е. откло-

нение от параллельности поверхностей ГиВ приспособления в

сборе должно быть в пределах 0,041 мм на длине 35 мм. В ТУ

на изготовление приспособления можно привести отклонение

от параллельности к длине 100 мм, тогда допуск параллельно-

сти можно принять 0,12/100 мм.

9. Допуски составляющих звеньев в данном примере так-

же определяются из условий сложности обеспечения точнос-

ти деталей 1, 4 и 5. Принимается: допуск параллельности

вертикальной плоскости и паза под шпонку корпуса 1

<5j = 0,07/100 мм; допуск параллельности опорной пластины 4

<54 = 0,02/100 мм; допуск параллельности шпонки

с55 = 0,03/100 мм. Подобные результаты получены при реше-

нии размерной цепи рл = fa + /?2 + Pz-

Контрольные вопросы

1. Сформулируйте сущность понятия расчётного парамет-

ра, требования к этому параметру как векторной вели-

чине и подходы к его выбору.

2. Какова общая методика расчёта приспособлений на

точность?

3. Какие расчётные факторы используются в точностных

расчётах оснастки?

4. Как выбираются и рассчитываются расчётные факто-

ры при расчёте приспособлений на точность?

5. В какой последовательности выполняется расчёт при-

способлений на точность?

6. Разберите приведённый пример расчёта на точность и

самостоятельно решите подобную задачу по другому

варианту обработки заготовки в другом приспособле-

нии с другой схемой установки.

7. Как влияет износостойкость установочных элементов

на расчёт точности приспособления и формулирование

ТУ на его изготовление и эксплуатацию?

8. Перечислите погрешности, которые влияют на точность

приспособлений.

9. Как рассчитываются допуски деталей — звеньев раз-

мерных цепей приспособления?

ГЛАВА 9

РАСЧЁТ ЗАЖИМНЫХ СИЛ,

УСТРОЙСТВ И ПРИВОДОВ

9.1 Принципы расчёта зажимных сил

и выбор значений расчётных факторов

Назаготовку при обработке в приспособлении действу-

ют силы обработки, объёмные или массовые силы (вес за-

готовки, центробежные и инерционные силы), силы слу-

чайного и второстепенного характера, а также силы зажи-

ма и реакций элементов приспособления. При этом заго-

товка должна находиться в равновесии. Все перечислен-

ные выше силы — величины векторные, имеющие каж-

дая своё направление и значение. Поэтому желателен си-

ловой расчёт приспособления путём решения задач про-

странственного характера. Однако с целью его ускорения

и упрощения можно рассматривать условия равновесия в

наиболее опасных направлениях в одной или нескольких

плоскостях.

Потребность в зажимных устройствах исключается в слу-

чаях, когда:

1) силы обработки весьма малы по сравнению с весом за-

готовки и силами трения;

2) силы обработки (сборки) по направлению таковы, что

не могут нарушить положение заготовки, обусловлен-

ное базированием.

Выполнение требований, предъявляемых к зажимным

устройствам, связано с правильным определением значений,

направления и мест приложения сил зажима. Анализ зажи-

мов и приводов приспособления предполагает выявление их

устройства, принципа действия, расчётных размеров (плеч

рычагов; расстояний от места приложения сил до опор; на-

правлений действия сил резания, зажимных, трения, реак-

ций опор; диаметров цилиндров и штоков пневмо- и гидро-

приводов; углов клиновых устройств), а также групп, к ко-

торым относятся рассматриваемые зажимы.

При определении потребных сил зажима в случаях, ког-

да силы обработки совпадают с ними по направлению, не-

обходимо учитывать упругие характеристики зажимных

устройств. В этом плане применяемые в приспособлениях

зажимные устройства подразделяются на две основные

группы.

К первой группе относятся устройства, упругие отжимы

которых прямо пропорциональны приложенным к ним си-

лам (рис. 1.23, 1.34 и др.). Эти устройства имеют в своём

составе механизмы самотормозящегося типа (винтовые, кли-

новые безроликовые и эксцентриковые элементарные зажи-

мы), привод их может быть ручным и механизированным. В

случае приложения к зажимным элементам дополнительных

сил их упругие отжимы будут изменяться по линейному (или

близкому к нему) закону в направлении прикладываемых

сил и пропорционально их изменению.

К устройствам второй группы относятся пневматические,

гидравлические и пневмогидравлические механизмы прямо-

го действия (без самотормозящихся механизмов) (рис. 1.31,

1.38 и др.). При приложении к зажимному элементу этих

устройств (например, штоку гидроцилиндра) нарастающей

силы перемещения штока в начальный период не будет. Шток

сразу получает большое перемещение, когда приложенная к

нему сила превысит противодействующую, создаваемую дав-

лением жидкости на поршень гидроцилиндра (нарушение

контакта базовых поверхностей с опорами, нарушение поло-

жения и зажима заготовки). При использовании устройств

этого типа с промежуточными звеньями без самоторможе-

ния отжим зажимного элемента в первый период протекает

по линейному закону за счёт упругих деформаций звеньев,

затем, при возрастании силы до определённого значения,

элемент может резко переместиться.

Расчёт сил зажима обычно сводится к решению задач

статистического равновесия заготовки, находящейся в при-

способлении под действием приложенных к ней сил и мо-

ментов.

Расчёт потребных зажимных сил следует вести из усло-

вия равновесия заготовки при действии сил, стремящихся

нарушить её заданное положение (сместить её), и сил, проти-

водействующих сдвигу и возникающих в результате действия

перераспределительных реакций зажимных элементов и опор

в случае использования зажимов первой группы.

В результате расчёта зажимных устройств определяют-

ся размеры их элементов (плечи рычагов, диаметры резьб,

размеры эксцентриков и др.) и соотношение обеспечивае-

мых зажимных сил и сил, действующих на механизм со

стороны привода. Такой расчёт используется при констру-

ировании новых приспособлений. Он может носить прове-

рочный характер, что имеет место при анализе и расчёте

уже существующих приспособлений или зажимных уст-

ройств.

Привод рассчитывается как с целью выявления его раз-

меров (длина приводных рукояток, диаметры пневмоцилин-

дров и т.п.), так и с целью проверки соответствия уже имею-

щегося привода заданным требованиям по развиваемой силе

на штоке или моменту на валу.

Силы резания и их моменты определяются, исходя из

условий обработки, по формулам теории резания материалов

или по таблицам справочных источников.

Для обеспечения надёжности зажима в силовых расчё-

тах силы (моменты) обработки увеличиваются на коэффици-

ент запаса k, который определяется в зависимости от усло-

вий обработки по приведённым ниже данным. С помощью

этого коэффициента учитывается изменение условий в про-

цессе обработки: прогрессирующее затупление инструмента

и связанное с ним увеличение сил резания, неравномерность

припусков, неоднородность свойств обрабатываемого матери-

ала, изменение условий установки заготовок.

Коэффициент k является произведением семи первичных

коэффициентов: k = ^0А1А2Аз^4^5^б-

Гарантированный коэффициент запаса k0 для всех случа-

ев равен 1,5. Значения коэффициента й1, учитывающего воз-

растание сил обработки при затуплении инструмента, для

различных материалов и условий обработки приведены в таб-

лице 9.1.

Неравномерность сил резания из-за непостоянства сни-

маемого при обработке припуска отражается коэффициен-

том k2 (для отделочной обработки k2 = 0, для черновой

fe2 = l>2). Изменение сил обработки при прерывистом реза-

нии учитывается коэффициентом ft3 (при прерывистом точе-

нии и торцовом фрезеровании ft3 ~ 1»2). Непостоянство раз-

виваемых приводами сил зажима отражает коэффициент fe4

(для ручных зажимов k4 = 1,3; для механизированных за-

жимных устройств прямого действия fe4 = 1,0, для пневмо-

камер, мембранных патронов и других устройств, развивае-

мые силы которых зависят от допусков размеров заготовки в

направлении зажима, ft4 = 1>2). Непостоянство развиваемых

сил зажимных устройств с ручным приводом учитывает ко-

эффициент А5 (при удобном расположении рукояток и малом

угле их отклонения — до 90 ° k5 = 1,0; при неудобном распо-

ложении рукояток и угле их отклонения более 90 ° при за-

жиме заготовок k5 = 1,2). Неопределённость положения мест

контакта заготовки с установочными элементами и измене-

ние в связи с этим моментов трения, противодействующих

повороту заготовки на базовой плоскости, отражает

коэффициент ft6. Он учитывается только при установке заго-

товки на плоскости и наличии моментов обработки, стремя-

щихся повернуть заготовку на опорах (для точечных опор

А6 = 1,0, для опорных пластин й6 = 1,5).

Можно пользоваться средним значением коэффициента

запаса (А = 2...3). Однако предпочтительнее его рассчиты-

вать, так как при его занижении не обеспечивается надёж-

ный зажим заготовки, а при завышении снижается каче-

ство обработки за счёт возможной порчи поверхностей и де-

формации заготовки, увеличивается стоимость изготовле-

ния и эксплуатации приспособления за счёт увеличения его

Таблица 9.1

Значения первичного коэффициента kj

| Вид обработки | Компонент сило- вого воздействия | *i | Примечание |

| Сверление | Крутящий момент Осевая сила | 1,2 1,1 | Для сталей и чугунов |

| Предварительное зенкерование (по корке) | Крутящий момент Осевая сила | 1,3 1,2 | Для чугунов при износе инструмента по задней поверхности 1,5 мм |

| Отделочное зен- керование | Крутящий момент и осевая сила | 1,2 | Для чугунов при износе инструмента по задней поверхности 0,7...0,8 мм |

| Предварительное точение и раста- чивание | Ру Р* | 1,0 1,4 1,2 1,6 1,2 | Для сталей и чугунов Для сталей Для чугунов Для сталей Для чугунов |

| Отделочное точе- ние и растачива- ние | Рг Ру р, | 1,0 1,05 1,4 1,05 1,0 1,3 | Для сталей Для чугунов Для чугунов Для сталей Для сталей Для чугунов |

| Цилиндрическое предварительное и отделочное фрезерование | Окружная сила | 1,6...1,8 1,2... 1,4 | Для вязких сталей Для твёрдых сталей и чугунов |

| Торцовое предва- рительное и отде- лочное фрезеро- вание | Тангенциальная сила | 1,6... 1,8 1,2.-1,4 | Для вязких сталей Для твёрдых сталей и чугунов |

| Шлифование | Окружная сила | 1,1-1,2 | Для всех материалов |

| Протягивание | Сила протягива- ния | 1,5 | При износе инструмента по задней поверхности до 0,5 мм |

габаритов и массы, размеров привода, расхода сжатого воз-

духа и т.д.

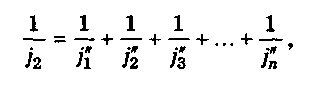

Жёсткость системы зажимных элементов Д может быть

определена из следующего основного уравнения:

где j[ — жёсткость стыка заготовки с зажимным элемен-

том, Н/мм;

]'г > h' •••» in — жёсткости постоянных стыков приспо-

собления и его элементов, через которые передаётся сила за-

жима заготовки, Н/мм.

Жёсткость системы установочных элементов по нормали

к контактирующим поверхностям /2 можно найти по анало-

гичному уравнению:

где j{ — жёсткость стыка заготовки с опорами приспособле-

ния, Н/мм;

7*2» Уз' •••» in — жёсткости постоянных стыков приспо-

собления и его элементов, через которые передаётся сила за-

жима заготовки, Н/мм.

Величины j[ и Ц в случае необходимости можно опреде-

лять из условий контактной прочности. Остальные составля-

ющие в случае необходимости рассчитываются по формулам

сопротивления материалов.

Значения Д и /2 можно определять по приближённым

формулам [5, 10]:

Меньшие значения  приведённых зависимостей относят-

приведённых зависимостей относят-

ся к многозвенным нежёстким системам. В большинстве слу-

чаев j2 > ]\- Соотношение между ними характеризуется вы-

ражением: