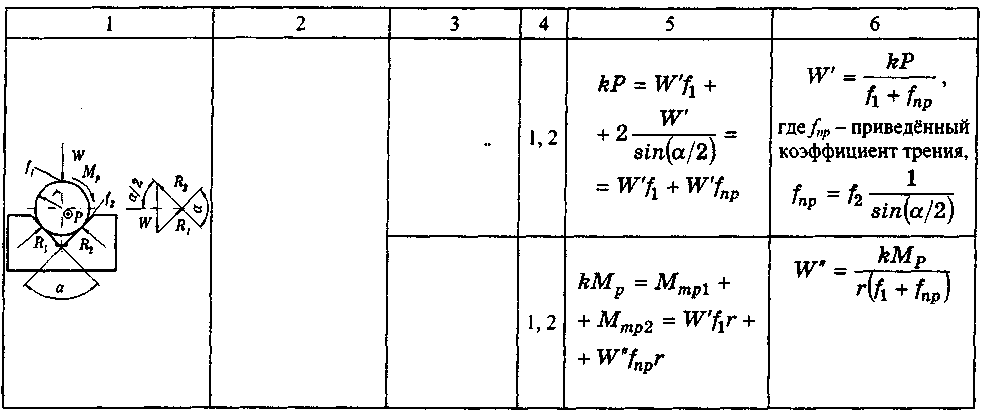

Продолжение таблицы 9.4

|

| Зажимное устройство воспринимает как Р, так и МР. Расчет ведётся из условия дей- ствия Р |

| Цилиндрическая заготовка закреп- лена в призме с углом а находится под действием момента обработ- ки МР и силы Р. Создаваемые силы и моменты трения противодействуют сдвигу вдоль оси и повороту заготов- ки |

| Расчёт из ус- ловия дейст- вия момента МР |

| За потребную силу зажима принимается большее значение из Wn W" |

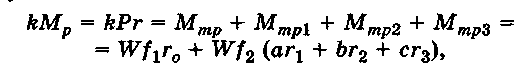

При действии Мр силы Р (плечо г) заготовка может пово-

рачиваться на базовой плоскости А. Противодействуют её

повороту силы трения F (в контакте зажимного элемента с

заготовкой), Fx, F2n Fz (в контактах установочных элемен-

тов с заготовкой), которые создают моменты трения Мтр,

Мтр1, Мтр2 и Мтр3. Силы трения возникают от сил зажима

W (без учёта веса заготовки). Уравнение равновесия в дан-

ном случае  можно записать так:

можно записать так:

где а, Ъ, с — коэффициенты, показывающие части (доли)

силы W, соответствующие реакциям Rlt Д2 и R3 опор 1, 2 и 3.

Сумма коэффициентов а,Ь, с равна 1. При расположении

точки приложения силы W в центре тяжести треугольника

опор Oj коэффициенты а = Ь = с = 1/3,а реакции опор

Дх = Д2 = Д3 = W/3.

Из уравнения равновесия

|

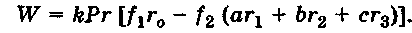

Следует рассмотреть также слу-

чай, когда силы обработки создают

опрокидывающие моменты, а за-

жимные устройства противодейству-

ют опрокидыванию заготовок в при-

способлениях (рис. 9.3). Сила обра-

ботки Р на плече I создаёт относи-

тельно точки О опрокидывающий

момент М, сила зажима W на Рис. 9.3 Схема дей-

плече 1Х — противодействующий оп- ствия сил обработки и

рокидыванию заготовки момент зажимной силы, проти-

MnD. Подобная схема имеет место, водействующей опроки-

л. дыванию заготовки

например, при фрезеровании пазов, и~°™*»>™ *u««»uoiw*

протягивании плоских поверхностей заготовок в тисках. Рас-

положение точки приложения силы W ниже центра опорной

пластины 3 обеспечивает также надёжный контакт заготов-

ки с опорами 1 тл.2.

Условие равновесия в данном случае выражается уравне-

нием (без учёта возникающих на опорах 1, 2 сил трения)

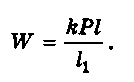

kM= kPl = Wllr откуда

9.3 Выбор и расчёт зажимных устройств

Зажимные устройства приспособлений разделяются на

простые (элементарные) и сложные (комбинированные), со-

стоящие из нескольких простых. Простые зажимные устрой-

ства представляют собой элементарные механизмы (винто-

вые, клиновые, рычажные, эксцентриковые и т.п.); слож-

ные состоят из комбинации простых, соединённых в опреде-

лённом порядке. В зависимости от числа ведомых звеньев

зажимные устройства подразделяются на одно- и многозвен-

ные. Многозвенные устройства могут закреплять одну заго-

товку в нескольких местах или несколько заготовок в много-

местном приспособлении одновременно.

В зависимости от источника привода зажимные устрой-

ства подразделяются на ручные, механизированные и авто-

матизированные .

При расчёте зажимов приспособлений необходимо по по-

требной зажимной силе W определить основные размеры за-

жимного устройства и исходную силу (момент) для приведе-

ния его в действие. Эти задачи решаются с помощью расчё-

тов элементарных зажимных устройств.

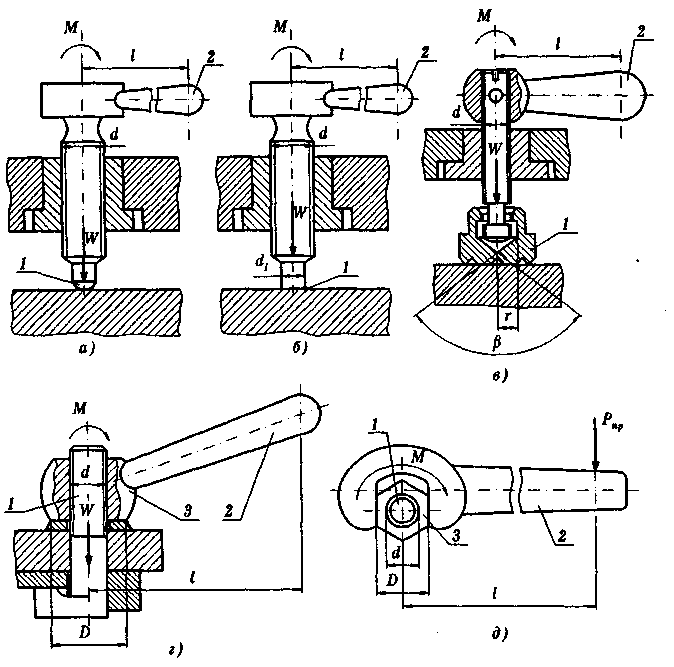

Винтовые зажимные устройства (рис. 9.4) применяются

в приспособлениях с ручным закреплением заготовок, в ме-

ханизированных приспособлениях и на автоматических ли-

ниях в приспособлениях-спутниках. Они просты и надёжны

в работе и имеют наибольшее распространение.

При расчёте первым определяется номинальный (наруж-

ный) диаметр резьбы винта d по формуле:

Рис. 9.4 Винтовые зажимные устройства

в виде нажимных винтов:

а — со сферическим торцом; б — с плоским торцом;

в — с башмаком (бугелем),

в виде нажимных гаек:

г — круглой формы; д — шестигранной формы;

1 — винт; 2 — рукоятка (ключ); 3 — гайка

где С — коэффициент, для основной метрической резьбы

С = 1,4;

W — потребная сила зажима, Н;

[о] — допускаемое напряжение растяжения (сжатия), для

винтов из стали 45 с учётом износа резьбы можно принимать

[<т] = 80...100 МПа.

Полученное значение d округляется до ближайшего боль-

шего стандартного значения (обычно от М8 до М52).

Далее определяется момент М, который нужно развить

на винте (гайке) для обеспечения заданной зажимной силы W:

где гср — средний радиус резьбы (можно принимать rcp = 0,45tf);

а — угол подъёма резьбы (для резьб от М8 до М52 а

изменяется от 3°10' до 1°5');

Ф — угол трения в резьбе;

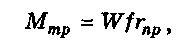

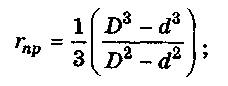

Мтр — момент трения на опорном торце гайки (рис. 9.4, г, д)

или в месте контакта торца нажимного винта (рис. 9.4, а, б, в):

гпр — приведённый радиус кольцевого торца, для гаек

D — наружный диаметр кольцевого торца гайки.

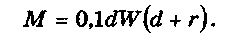

При средних значениях а = 2°30'; <р = 10°30'; D - l,7d;

f— 0,15 можно пользоваться приближённым расчётом М для

гаек и звёздочек по формуле М = 0,2dW.

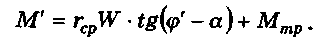

Момент открепления винтового зажимного устройства

(при <р' > а)

С учётом того, что при откреплении преодолевается тре-

ние покоя, <р' и Д (коэффициент трения в резьбе) следует

брать на 30...50 % большими, чем в случае закрепления за-

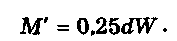

готовки. С учётом указанного обстоятельства и после всех

преобразований можно получить приближённую формулу для

момента открепления:

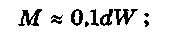

При расчёте винтовых устройств с использованием на-

жимных винтов можно использовать приведённые ниже при-

ближённые формулы расчёта момента закрепления:

для нажимного винта, показанного на рисунке 9.4, а

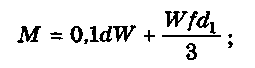

для нажимных винтов с плоским торцом (рис. 9.4, б)

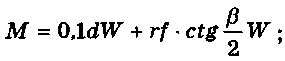

для нажимных винтов с башмаком (рис. 9.4, е)

или (при р = 118 ° и / = 0,16)

Затем выявляется длина рукоятки (ключа) I по заданной

силе воздействия из условия равновесия гайки (винта)

Рпр1 = М. Отсюда I = М/Рпр (здесь сила привода Рпр = 150 Н).

Если длина рукоятки известна, из условия равновесия на-

ходится Рпр, т.е. Рпр = М'/l, и сравнивается с силой, прикла-

дываемой рабочим или развиваемой механическим приводом.

Клиновые зажимные устройства обычно применяются в

сложных зажимных системах, но могут применяться и для

непосредственного зажима заготовок. Эти устройства просты

в изготовлении, компактны, позволяют изменять значение и

направление зажимных сил, могут обладать свойством само-

торможения. Чаще всего клиновые зажимные устройства

применяются в виде клиноплунжерных механизмов с одно-

опорными (консольными) и двухопорными плунжерами, без

роликов и с роликами; с односкосными и двухскосными кли-

ньями с опорой на поверхность корпуса и на ролики; с дву-

сторонними и круговыми (в виде конических поверхностей)

клиньями, с двумя и более консольными плунжерами с ро-

ликами и без роликов; с другими схемами устройства.

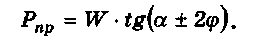

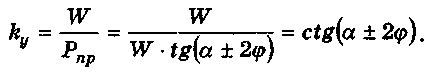

Расчёт клиновых устройств сводится к определению со-

отношения сил привода Рпр и зажима W. При известном зна-

чении Рпр обеспечиваемая клиновым механизмом сила за-

жима (на плунжере) W может определяться графически, ана-

литически и расчётом по коэффициенту усиления.

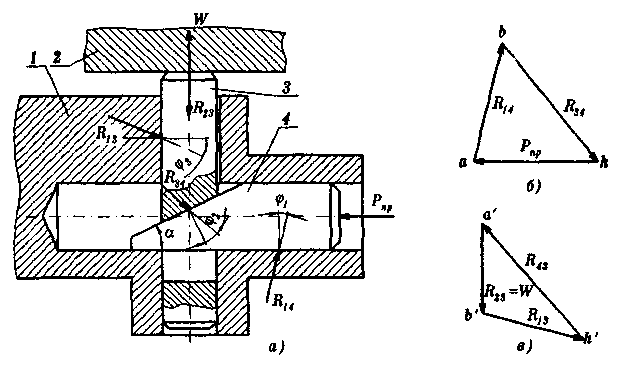

На рисунке 9.5, а изображён безроликовый клиноплун-

жерный механизм с односкосным клином 4, имеющим рабо-

чую поверхность (скос) под углом а и опирающимся на ци-

линдрическую поверхность корпуса 1, и одноопорным плун-

жером 3.

|

| Рил. 9.5 Схема клиноплунжерного механизма (а) и планы сил, действующих на клин (б) и плунжер (а) |

При графическом способе определения W по известной

силе Рпр используются векторные уравнения сил, действую-

щих на клин 4 и на плунжер 3. На клин 4, кроме силы Рпр,

действуют реакции Л34 со стороны плунжера 3 и f?14 со сто-

роны корпуса 1 устройства, которые из-за возникающих сил

трения отклонены от нормального направления на углы тре-

ния ^и^. Эти углы можно определить по коэффициентам

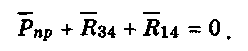

трения / = tgcp (<р = arctgf). При равновесии клина 4 и равен-

стве значений коэффициента трения на всех контактирую-

щих поверхностях:

В этом уравнении известны значение и направление си-

лы Рпр, и направление сил Я34 и ^14- Поэтому оно может

быть решено графически построением плана сил (рис. 9.5, б).

Если на плане сила Рпр отложена в определённом масштабе,

то, умножив длину отрезков аЬ и bh на этот масштаб, можно

получить значение i?34 и Я14.

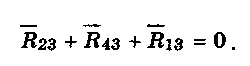

Теперь следует составить векторное уравнение сил для

плунжера, непосредственно зажимающего заготовку 2 (плун-

жер или толкатель клиноплунжерного механизма может дей-

ствовать и на какое-либо промежуточное звено комбиниро-

ванного зажимного устройства). На плунжер 3 действует со

стороны обрабатываемой заготовки 2 реакция Д23 (равная по

значению искомой зажимной силе W), реакция й43 со сторо-

ны клина 4 и реакция i?13 со стороны корпуса 1. Уравнение

имеет вид:

В данном уравнении также два неизвестных: сила i?23 = W

сила Д34. Значение силы it43 берётся из построенного ранее

плана сил, действующих на клин 4, так как она равна силе i?34

и направлена в противоположную сторону.

Сила Л43 откладывается от точки h (рис. 9.5, б). Через

концы вектора силы Ri3 проводятся линии, параллельные

линиям действия сил Я23 = W и ^13- В результате получают-

ся векторы искомых сил в том масштабе, в котором отложен

вектор силы R43. Так графическим путём можно найти силу W

или решить обратную задачу — по известной силе W найти

силу привода Рпр. Однако графическое определение сил тре-

бует тщательных построений и определения направления

действия сил с высокой точностью.

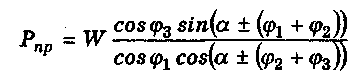

Из силовых многоугольников легко определить соотно-

шение сил привода Рпр и зажима W аналитически. Для од-

носкосного клина силу Рпр при заданной силе W и при пере-

даче сил под прямым углом можно найти по формуле

(знак плюс используется при закреплении заготовки, ми-

нус — при откреплении).

Самоторможение безроликового клина будет обеспечивать-

ся при условии а < <рх + <р2. Если <рх = <р2 = <Рз — <?■, зависи-

мость принимает вид

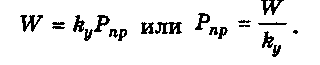

С помощью приведённой формулы легко выражается ко-

эффициент усиления ky (передаточное отношение сил):

При известном коэффициенте ky можно сразу находить

значения W

Значения ky и коэффициента полезного действия (КПД)

клиноплунжерных механизмов представлены в источниках.

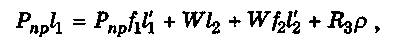

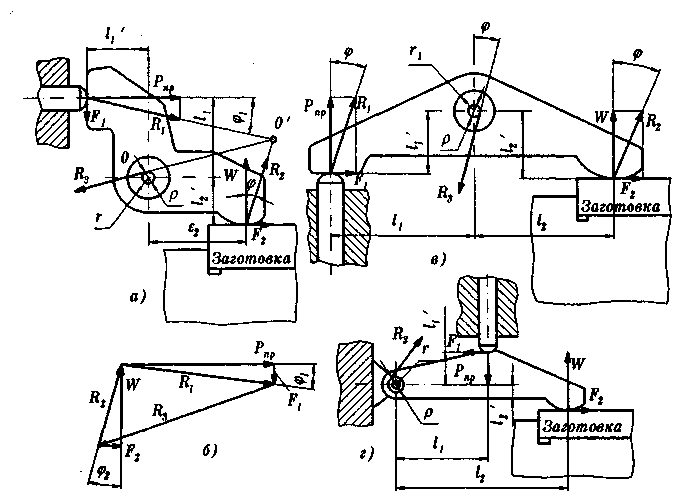

Рычажные зажимные устройства (рис. 9.6) чаще всего

применяются в сложных зажимных системах. С помощью

рычагов можно изменять значение и направление действия

сил, а также закреплять заготовки в двух местах или на-

правлениях.

В результате расчёта выявляются соотношения сил за-

жима W и привода Рпр. Для двухплечевого изогнутого рыча-

га с учётом сил трения его можно найти из условия (уравне-

ния) равновесия — равенства нулю суммы моментов относи-

тельно оси вращения О (рис. 9.6, а):

где li, l2, 1\, 12 — плечи действия сил W, Рпр и сил трения

*i = PnPh. *1 = РпрА. мм;

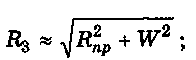

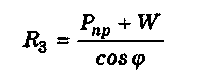

R3 — общая реакция оси (цапфы) рычага, направленная

из точки О'пересечения равнодействующих i?x и R2 по каса-

тельной к окружности радиусом г и определяемая из силово-

го многоугольника (рис. 9.6, б);

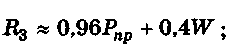

при равных углах трения <р :

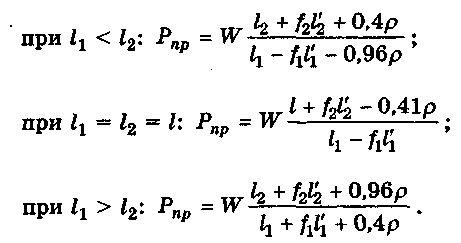

при 1г < 12:

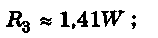

при 1Х = 12:

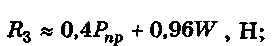

при 1г > 12.

г — радиус круга трения в цапфе;

р = f'r (здесь /' — коэффициент трения в цапфе;

/'= 0,18...0,2; г — радиус цапфы), мм.

После подстановки значений R3 в уравнение равновесия

можно получить формулы расчёта Рпр по известным значе-

ниям W для различных условий:

Для двухплечевых прямых рычагов (рис. 9.6, в, г) урав-

нение равновесия будет таким же, как и в предыдущем слу-

чае. После подстановки в уравнение значения

г-.

и решения его относительно Рпр получается формула расчёта

силы привода по известной силе зажима W:

Рис. 9.6 Рычажные зажимные устройства

Дата добавления: 2021-06-28; просмотров: 573;