И схема расположения робота (б)

для обслуживания трёх станков:

1 1 — робот; 2, 4,6 — станки с ПУ;

3 — транспортёр подачи заготовок;

5 — транспортёр удаления изготовленных деталей

ления, что нецелесообразно как с технической, так и с эко-

номической точки зрения.

На рисунке 3.7, б показана схема расположения поворот-

ного робота, обслуживающего три станка с ПУ. Робот, пере-

мещаемый по верхним горизонтальным направляющим, мо-

жет обслуживать линию станков. Это значит, что заготовка

должна занимать на станке по отношению к началу абсолют-

ной системы координат (АСК) станка и её осей строго опре-

делённое положение, которое предусмотрено при составле-

нии управляющей программы.

3.3 Установка приспособлений и заготовок

на станках с ПУ

Основным требованием к установке приспособлений на

станке является его полная ориентация и размерная увязка

установочных и измерительных баз с исходной точкой (ИТ)

обработки и с осями координат станка.

Осуществление этой задачи возможно тремя способами:

1) использование приспособлений, устанавливаемых на

определённом расстоянии от начала системы коорди-

нат и снабжённых установочными элементами для ори-

ентации заготовок в нужном положении;

2) фиксация положения заготовки на столе станка с по-

мощью базовых поверхностей самой заготовки;

3) произвольное положение заготовки относительно нача-

ла системы координат в случае, если система управле-

ния станка снабжена корректирующим устройством,

позволяющим смещать положение Ос.

Первый способ требует от технолога размерной увязки

базовых поверхностей заготовки с осями АСК станка и на-

метки координаты ИТ, исходя из условий обеспечения безо-

пасности при установке и снятии заготовки. Конструктор

рассчитывает приспособление на точность по параметру, увя-

зывающему положения установочных элементов с элемента-

ми, определяющими положение приспособления на станке

или на координатных плитах. При этом координатная плита

сама должна быть точно выверена и жёстко закреплена на

столе станка.

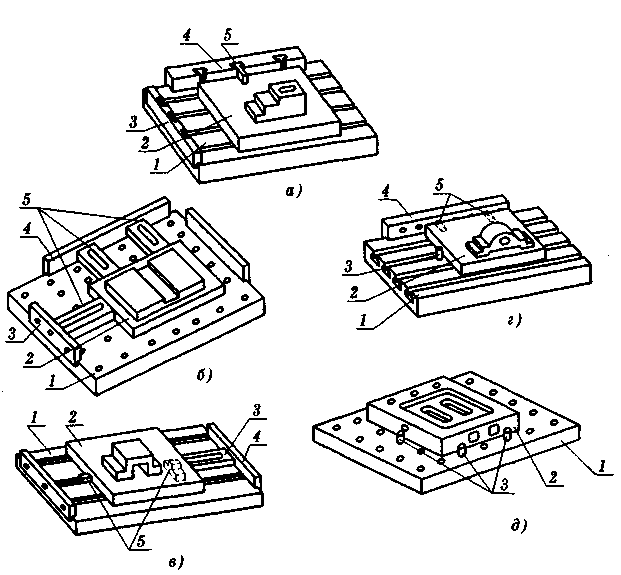

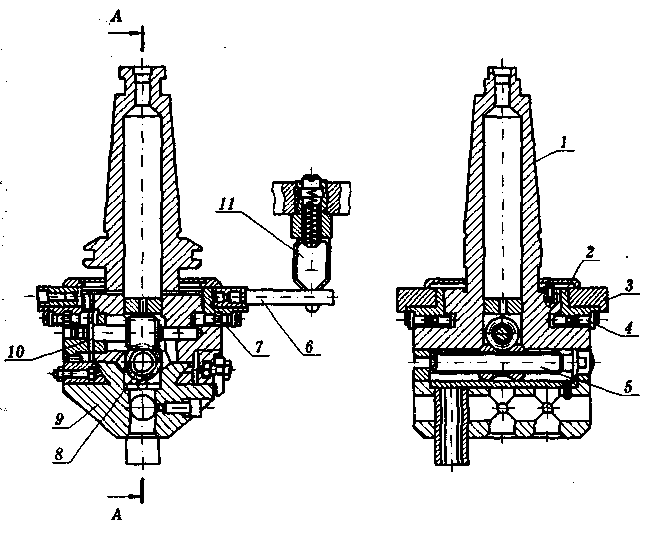

На рисунке 3.8, а представлена схема ориентации при-

способления 2 на координатной плите 1, имеющей Т-образ-

ные пазы. На плите закреплены поперечная 3 и продоль-

ная 4 планки с Т-образными пазами, к которым может под-

жиматься приспособление при установке на плиту. При этом

у приспособления отнимается шесть степеней свободы пере-

мещения. Возможен поджим лишь к одной планке, и тогда у

приспособления отнимается пять степеней свободы переме-

щения. В этом случае шестая степень свободы перемещения

(вдоль пазов плиты) отнимается Т-образной шпонкой 5, вхо-

дящей в паз на корпусе приспособления 2.

На рисунке 3.8, б, в, г, д показаны примеры ориента-

ции приспособлений и заготовки на различных коорди-

натных плитах. Для быстрой и полной ориентации на сто-

лах станков приспособления могут устанавливаться по

Т-образным пазам и отверстиям в столах посредством трёх

шпонок (рис. 3.9, а), шпонки и пальца (рис. 3.9, б), двух

пальцев.

Рис. 3.8 Базирование приспособлений

и заготовок на координатных плитах

и способы их ориентации в АСК станка:

а — ориентация приспособления при помощи планки 4

и шпонки 5: б — ориентация по плите 1 приспособления 2

при помощи планок 3, 4 и мерных блоков (планок) 5;

в — ориентация на плите 1 приспособления 2 вдоль оси X

двумя шпонками 5, а по оси Г — планкой 4 и мерным блоком

3; г — ориентация приспособления 2 на плите 1 при помощи

планки 4 и пальцев 3, 5; д — ориентация заготовки 2

на плите 1 с помощью пальцев 3

Часто заготовки устанавливаются непосредственно на сто-

лах станков с ЧПУ по второму способу. При этом установоч-

ные элементы, например в виде планок, должны быть строго

выверены относительно АСК станка (относительно Ос). В слу-

чае, когда координаты х0 и у0 рабочих поверхностей устано-

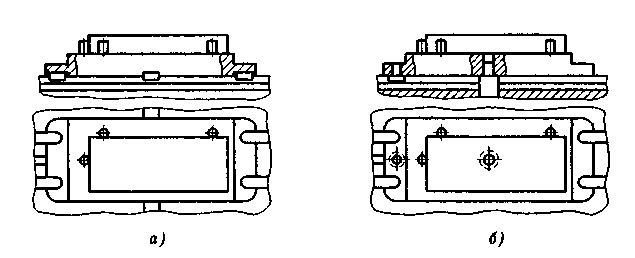

Рис. 3.9 Схемы ориентации приспособлений

на столах станков

вочных элементов заданы технологической картой и уста-

новка (базирование и закрепление) заготовки 4 предусмотре-

на на столе станка, выверка установочных элементов осуще-

ствляется в приведённой ниже последовательности (рис. 3.10).

Стол станка выводится в положение, соответствующее

началу отсчёта АСК. В шпинделе станка закрепляется инди-

каторная оправка 2, аттестованная по радиусу г (расстояние

Рис. 3.10 Выверка упорной и направляющих планок

(установочных элементов) на столе станка относительно

АСК с помощью индикаторной оправки

от оси оправки или оси вращения её поворотной головки до

рабочей поверхности наконечника индикаторной ножки).

Затем перемещением стола ось шпинделя станка выводится

в точку А, координата которой определяется по формуле

а = Xi + х2 + г,

где х1 — координата нуля детали Од по оси X, заданная от

начала отсчёта (0С) станка, мм;

х2 — координата по оси X от Од до базовой поверхности

детали, мм;

г — радиус, на который аттестована оправка, мм.

Перемещением стола в направлении оси Y по показани-

ям индикатора планка 1 выверяется с обеспечением положе-

ния её рабочей поверхности от нуля станка 0С на расстоянии

х0 = Xi + x2. В выверенном положении планка надёжно зак-

репляется. В том же порядке производится выверка и зак-

репление планки 3, параллельной оси X. Рабочая поверх-

ность и этого установочного элемента должна отстоять от нуля

станка 0С на расстоянии

Уо = Ух ~ Уг-

Третий способ ориентации заготовки не связан с обяза-

тельным заданием в технологических картах координат х0 и

у0 или Од. Они определяются, исходя из фактического поло-

жения заготовки в системе координат станка, и вводятся в

ЧПУ для корректировки начала отсчёта.

В ряде случаев в условиях серийного производства эко-

номически целесообразно применять специальные приспособ-

ления с установами для инструмента. Такие приспособления

должны удовлетворять следующим условиям: точно ориен-

тировать заготовку относительно АСК станка; облегчать ус-

тановку начала отсчёта и исходной точки в точку, координа-

ты которой заданы программой; обеспечивать быстрое и точ-

ное координирование положения инструмента с началом от-

счёта; быстро и надёжно устанавливать заготовку.

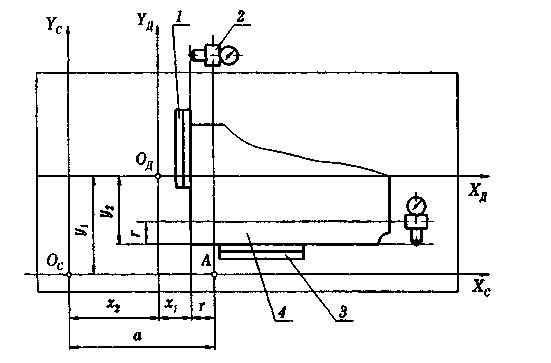

На рисунке 3.11 показана ориентация приспособления 3

с заготовкой 1 на столе 2 станка с ЧПУ по Т-образным пазам

шпонками 5. Для настройки системы приспособление осна-

Рис. 3.11 Схема базирования приспособления и ориентация

инструмента по высотному и угловому установим

щено высотным 6 и угловым 4 установами, по которым с

использованием щупов ориентируется инструмент 7 по осям

Z, X, Y с координатами исходной точки.

3.4 Захваты промышленных роботов

и их проектирование

Захваты промышленных роботов предназначены для ма-

нипулирования заготовками, деталями и другими объекта-

ми производства. Они различаются количеством захватыва-

ющих установочно-зажимных элементов (пальцев), сочлене-

ний и степеней подвижности. По функциональным возмож-

ностям их можно разделить на категории: многоцелевые,

специальные и универсальные.

Первая категория включает в себя пальцевые захваты,

предназначенные для выполнения ограниченного множества

операций. По количеству пальцев они могут быть двух-, трёх-

и пятипальцевые. Захваты этой категории менее сложны,

сравнительно дешевы, поэтому получили наибольшее распро-

странение в промышленности, особенно двухпальцевые.

Вторая категория включает в себя специальные захват-

ные устройства, например вакуумные и электромагнитные.

Они используются для захватывания тонких заготовок, пер-

ные из немагнитных, вторые из магнитных материалов.

К третьей категории относятся универсальные захваты,

обычно имеющие более трёх пальцев и (или) более одного

сочленения в каждом пальце. Такие захваты выполняют зна-

чительное количество перемещений и перебазирования объек-

тов, но сложны, дороги и используются редко.

По приводу захваты делятся на электромеханические,

пневматические и гидравлические. Они могут быть с парал-

лельным и угловым перемещением пальцев. Пальцы захва-

тов по расположению должны соответствовать форме захва-

тываемого объекта. Для надёжности захватывания желатель-

но, чтобы форма поверхности пальцев соответствовала фор-

ме поверхности детали (заготовки). Так, при захватывании

объектов за цилиндрическую поверхность рабочая поверх-

ность пальцев также должна быть частью цилиндра такого

же диаметра, что приводит к уменьшению давлений в кон-

такте, или иметь форму призм, что повышает точность поло-

жения объекта в захвате и позволяет захватить детали (заго-

товки) за цилиндрические поверхности разных диаметров.

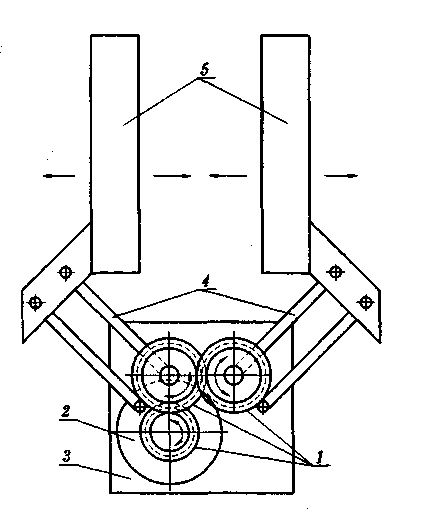

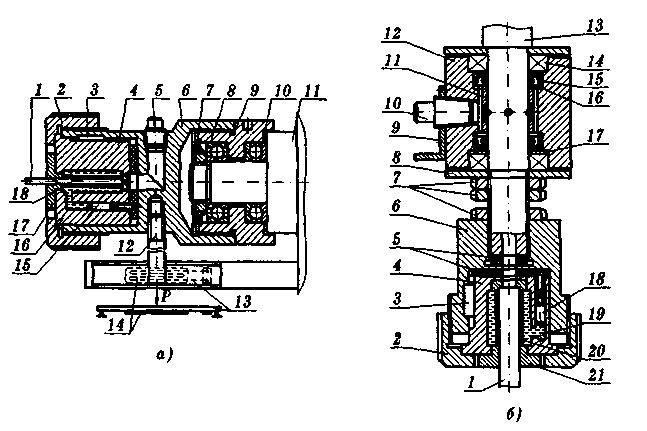

На рисунке 3.12 представлена схема захвата с электро-

приводом, зубчатым и рычажными механизмами. С помо-

щью двух пальцев 5 можно захватить заготовки (детали) за

наружную и внутреннюю цилиндрические поверхности. Па-

раллельное перемещение пальцев обеспечивают рычажные

(нараллелограммные) механизмы 4 и зубчатый механизм

Рис. 3.12 Захват с параллельным перемещением

пальцев и электродвигателем

(колеса) 3, приводимые в действие в нужном направлении

(сдвижение, раздвижение) от электродвигателя 1. Механиз-

мы и электродвигатель смонтированы на плите 2.

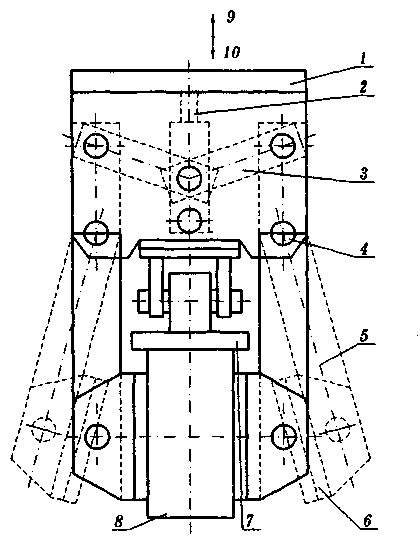

Захват конструкции К. Танэ с угловым перемещением

пальцев и самоустанавливающимися рабочими элементами

представлен на рисунке 3.13. Пальцы 5 с шарнирно зак-

реплёнными рабочими элементами 6 установлены посред-

ством осей 4 в основании 1 и короткими концами с помо-

щью звеньев 3 соединены со стержнем 2, который соединён

со штоком пневмоцилиндра двустороннего действия. При

движении стержня 2 по стрелке 9 (вверх) заготовка (де-

таль) 8, установленная до упора 7, зажата между рабочими

элементами 6. При движении стержня 2 по стрелке 10 (вниз)

пальцы 5 с элементами 6 освобождают (разжимают) заго-

товку 8.

Рис. 3.13 Захват с угловым перемещением

пальцев и пневмоприводом

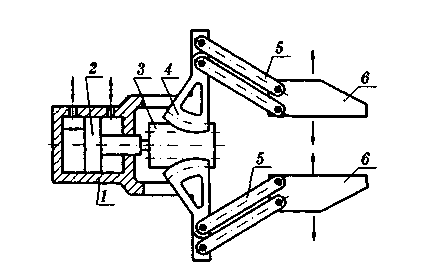

Рисунок 3.14 иллюстрирует захват с гидроцилиндром 1

и поршнем 2, к штоку которого прикреплена рейка 3. При

перемещении рейки секторы 4 поворачиваются вокруг своих

осей и приводят в действие шарнирно с ним закреплённые

рычаги (параллелограммный механизм) 5. При перемеще-

нии рейки 3 влево рабочие элементы 6 сдвигаются (закрытие

захвата), а при движении её вправо элементы раздвигаются,

что соответствует раскрытию захвата и освобождению зажа-

той заготовки (детали).

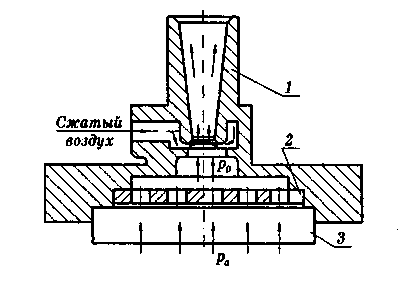

В качестве примера на рисунке 3.15 изображён вакуум-

ный захват, относящийся к захватам второй категории. Зах-

ват используется в промышленных роботах для переноски и

установки хрупких кремниевых пластин. Для получения тре-

П7

|

| Рис. 3.14 Захват с реечной передачей и гидроприводом |

Рис. 3.15 Вакуумный захват,

работающий но принципу эжектора

буемого разряжения (вакуума) с остаточным давлением р0 ис-

пользуются сжатый воздух и эжектор 1. Пластина 3 находит-

ся под воздействием с одной стороны атмосферного давле-

ния ра, с другой давления р0 и поджимается силой, возника-

ющей от превышения атмосферного давления над р0. Работа

захвата по принципу эжектора исключает применение доро-

гостоящих и ненадёжных в работе вакуумных насосов. Ре-

шётка 2 служит для предупреждения затягивания мелких

предметов внутрь. Подобным образом работают вакуумные

зажимные устройства, методика расчёта которых представ-

лена в подразделе 9.4.

Проектирование захватов осуществляется поэтапно в оп-

ределённой последовательности. На первом этапе изучаются

объект захватывания и задачи по его перемещению, поворо-

ту, установке и другим действиям. Здесь следует изучить

свойства объекта (бьющийся, упругий, скользкий и т.п.),

форму поверхности, по которой будет осуществляться захва-

тывание, возможное распределение контактных сил и их

направления в различных положениях объекта.

На втором этапе необходимо определить дополнительные

требования, не связанные с процессом захватывания объек-

тов. К ним относятся температурный режим, степень загряз-

нённости заготовок (деталей) и среды, ограничения рабочей

зоны захвата. На основании этих требований принимаются

основные конструкторские решения, в том числе место раз-

мещения привода и захвата, определяется потребность в дат-

чиках, необходимость выполнения отдельных элементов из

упругих материалов и т.д.

Третий этап посвящается принятию конкретных реше-

ний по выбранной конструкции. Здесь рассматриваются ва-

рианты построения механической части, привода, датчиков.

Желательно использовать модульный принцип построения

конструкции, что упрощает её, делает более гибкой и легко

модернизируемой. Например, задачу передачи и изменения

движения можно решить с помощью гибкого вала, зубча-

той и цепной передач, пневмо- или гидросистем, карданной

передачи.

На четвёртом этапе в соответствии с принятыми реше-

ниями разрабатывается по модульному принципу конструк-

ция захвата. Здесь следует стремиться к удобству, надёжнос-

ти, экономичности и уменьшению подвижных элементов ус-

тройства.

Пятый этап заключается в рассмотрении возможности

установки на конце манипулятора двух или трёх захватов.

Такое решение освобождает от необходимости разработки

универсального, более сложного захвата для выполнения всех

операций. При этом возможно повышение производительно-

сти за счёт уменьшения количества перемещений манипуля-

тора. Например, робот переносит с помощью одного захвата

необработанную заготовку для установки в обрабатывающую

ячейку и возвращается назад с готовой деталью, захвачен-

ной вторым захватом.

Последний этап посвящается анализу созданной конст-

рукции и внесению в неё изменений в целях упрощения и

повышения эффективности захвата. Здесь следует решать

вопросы с позиций, что захват является связующим звеном

между ПР и технологическим оборудованием. Следователь-

но, конструкция захвата должна быть увязана с конструк-

цией оборудования и оснастки, с которыми робот вступает во

взаимодействие. Таким образом, создание захвата является

частью общего процесса проектирования роботизированной

технологической системы.

Расчёты точности положения деталей (заготовок) в ус-

тановочно-зажимных элементах, потребных сил зажима с

учётом массы перемещаемых объектов, прочности деталей,

кинематики перемещений захвата, его экономической эф-

фективности осуществляются аналогично расчётам, выпол-

няемым при проектировании технологической оснастки.

Следует учитывать, что хвостовая часть захвата должна со-

ответствовать размерам присоединительных поверхностей

робота.

Контрольные вопросы

1. Какие особенности присущи технологической оснастке

для станков-автоматов и полуавтоматов?

2. В чём суть требований к приспособлениям для автома-

тических линий?

3. Сформулируйте особенности приспособлений для стан-

ков с ПУ.

4. Какие приспособления используются на гибких робо-

тизированных комплексах и автоматических линиях?

В чём заключаются их особенности?

5. Способы установки приспособлений на станках с ПУ,

их особенности и применение.

6. Можно ли устанавливать заготовки непосредственно на

станках с ПУ? Как это делается?

7. Как определяется исходное положение инструмента от-

носительно установленной на станке с ПУ заготовки?

8. Каковы требования к точности и надёжности оснастки

для автоматизированного производства?

9. Опишите конструкцию захватов ПР.

10. Какие этапы проектирования осуществляются при

создании захватов ПР?

ГЛАВА 4

СИСТЕМЫ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

ДЛЯ ИНСТРУМЕНТА

4.1 Система приспособлений

для режущего инструмента

Станочные приспособления для инструмента можно под-

разделить на две основные системы, первая из которых пред-

назначена для установки режущего инструмента, вторая —

для инструмента, обеспечивающего обработку ППД.

В систему приспособлений для установки режущего ин-

струмента включаются различные переходные втулки (для

инструментов с конусными хвостовиками), оправки для кон-

цевых инструментов, цилиндрических и дисковых фрез, ра-

сточные скалки, державки инструментов для револьверных

станков, сверлильные и расточные патроны, резцедержате-

ли и другие приспособления. Многие из них стандартизова-

ны (нормализованы) и обычно входят в комплект оснастки,

поступающей на предприятие со станком.

В системе предусмотрены также специальные приспособ-

ления, позволяющие осуществлять быстрое снятие (смену)

инструмента, в том числе и без остановки шпинделя станка,

расширять технологические возможности оборудования, обес-

печивать прецизионную установку инструментов с внутрен-

ним подводом СОЖ, производить совмещённую многоинст-

рументную обработку при быстрой и точной установке инст-

рументов и блоках сменных наладок (многорезцовые блоки

и суппорты, револьверные и многошпиндельные головки).

На рисунке 4.1 показана оправка с выталкивателем, по-

зволяющая ускорять и упрощать снятие инструментов с ко-

нусными хвостовиками (концевых фрез, сверл, зенкеров,

развёрток). Хвостовик оправки имеет конусность 7:24 и зак-

репляется в шпинделе станка тягой 2. Инструмент 5 вместе с

винтом 3 конусной поверхностью устанавливается в оправ-

Рис. 4.1 Оправка с выталкивателем

ку 1. Через окно П в утолщённой части оправки быстросъём-

ная шайба 4 своим пазом надевается на винт 3 и после закру-

чивания его обеспечивает закрепление в оправке инструмен-

та 5. Для открепления и удаления инструмента винт 3 от-

кручивается, шайба 4 снимается, а при дальнейшем откру-

чивании винт 3 упирается головкой в стенку паза 77, вытал-

кивая инструмент 5 из конусного отверстия оправки. На ме-

сто инструмента 5 может устанавливаться державка для ци-

линдрических и дисковых фрез.

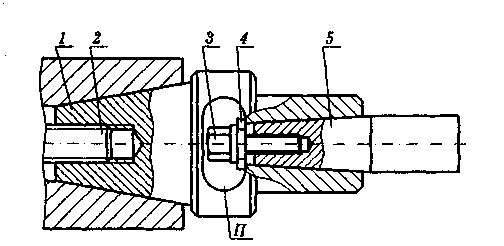

Рисунок 4.2, а иллюстрирует патрон для смены инстру-

мента без остановки шпинделя вертикально-сверлильного,

вертикально-фрезерного, радиально-сверлильного станков.

Сменный инструмент с насаженной цилиндрической втул-

кой 1, имеющей лунку, устанавливается в конусное отвер-

стие шпинделя конусным хвостовиком 3. При этом враще-

ние на инструмент передаётся через шарик 2. Для смены

инструмента рабочий левой рукой поднимает втулку 4 и пос-

ле западания шарика под действием центробежной силы в

выточку. Правой рукой вынимает разъединённый с корпу-

сом патрона инструмент. При установке нового инструмента

и опускании втулки 4 шарик 2 западает в лунку новой втул-

ки 1. Патрон безопасно работает при частоте вращения до

300 об/мин.

Для растачивания внутренних выемок в отверстиях на

станках с вертикальным расположением шпинделей исполь-

зуются специальные скалки 1 (рис. 4.2, б) с продольным па-

|

|

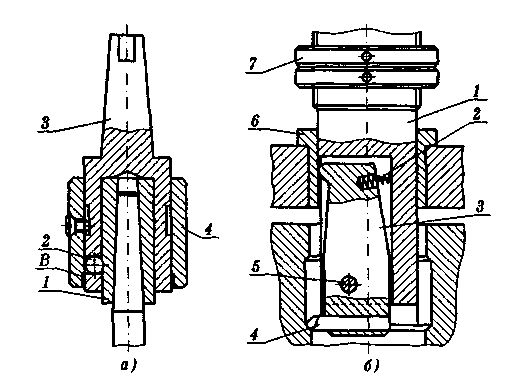

Рис. 4.3 Поворотный резцедержатель

в позиции I (а) и в позиции 11(6)

ёмник выполнен отдельно и установлен на шарикоподшип-

никах (б). При навинчивании гаек 2 на корпуса 6 патронов

втулка 4 удерживается от поворота шпонками 3. В этих ус-

ловиях плунжеры 15,18 создают гидростатическое давление

в полостях 16, 19 размещения гидропластмассы и за счёт де-

формации тонкостенных разрезных оболочек сменных вту-

лок 17, 21 обеспечивают зажим инструмента 1 разного диа-

метра. Резиновые втулки 18, 20 и кольца 5 (рис. 4.4, б) вы-

полняют роль уплотнений. Штуцеры 5, 10 предназначены

для подвода СОЖ от насосных станций оборудования.

Корпус 6 (рис. 4.4, а) соединён посредством резьбы с план-

шайбой 9, которая установлена на поршне-шпинделе 11 виб-

роголовки посредством радиального 8 и упорного 9 шарико-

подшипников. Гайка 7 предназначена для закрепления пат-

рона на поршне-шпинделе и регулировки затяжки подшип-

никового узла. На рисунке показана балка 13 с тензорезис-

тором 14 и закреплённый на корпусе 6 рычаг 12, который,

упираясь в балку 13, удерживает патрон от поворота. При

достижении критического момента на инструменте и соот-

ветствующей деформации банки и тензорезистора станок ав-

томатически отключается. Патрон (рис. 4.4, б) закреплён на

виброшпинделе 13 посредством резьбы и гайки 7. СОЖ через

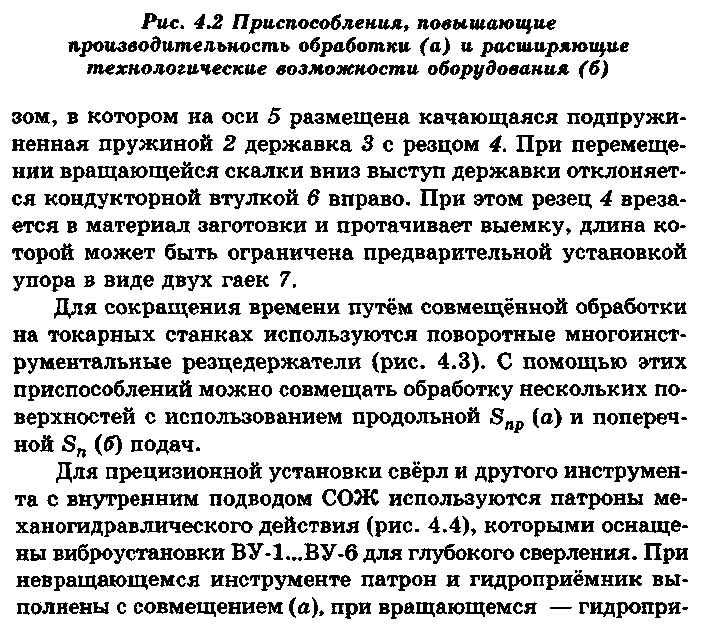

Рис. 4.4 Прецизионные механогидравлические патроны

с невращающимися (а) и вращающимися (б)

гидроприёмниками

штуцер 10 поступает в выточку втулки 11 и оттуда через

радиальные отверстия — в канал виброшпинделя 13. С помо-

щью крышек 8 и гаек 7 весь узел гидроприёмника, состоя-

щий из упорных шарикоподшипников 14, уплотнительных

манжет 15 и шайб 16, стягивается. При вращении шпинделя

станка гидроприёмник удерживается от вращения, угольни-

ком 9.

Прецизионный расточной патрон (рис. 4.5) позволяет об-

рабатывать внутренние и наружные цилиндрические повер-

хности, торцы расположенных внутри ступенчатых и дно

глухих отверстий, боковые поверхности радиальных кана-

вок и выточек, цилиндрические и конические отверстия.

Патрон состоит из корпуса 1 с хвостовиком для установки в

конусное отверстие шпинделя, например, координатно-рас-

точного станка и ползуна 9 с горизонтальными и вертикаль-

ными отверстиями, в которые могут устанавливаться инст-

рументы (резцы, алмазные наконечники, шаровые головки)

Рис. 4.5 Патрон для обработки, наружных и внутренних

цилиндрических, конических и плоских (торцовых)

поверхностей вращающимся инструментом

перпендикулярно или параллельно оси вращения шпинде-

ля. Кольцо 2 при помощи рукоятки 6 удерживается упором-

датчиком 11 от вращения. В кольце расположены штыри 4,

которые за счёт кольцевых выточек и шара 7 могут зани-

мать фиксированные положения «включено», «выключено».

Звёздочка-червяк 10 находится в корпусе и вращается

вместе с ним. Поворачиваясь, звёздочка-червяк своим зубом

сцепляется с включенным (вдвинутым внутрь) штырём и

поворачивается на один зуб. Угол поворота звёздочки-червя-

ка на один оборот корпуса определяется количеством вклю-

ченных штырей. Вращение звёздочки-червяка передаётся на

червячное колесо-гайку 8, при вращении которой закреплён-

ный неподвижно в ползуне винт б перемещает его в радиаль-

ном направлении. Требуемое положение штырей обеспечива-

ется при наладке приспособления, выпадание их предохра-

няется буртиками на кольце 3, которое закреплено непод-

вижно на кольце 2. На конце винта предусмотрен лимб с

ценой деления 0,005 мм для точной установки ползуна при

настройке на обработку цилиндрических поверхностей.

При обработке торцовых поверхностей могут устанавли-

ваться радиальные подачи 0,04 (включен один штырь), 0,08;

0,12; 0,16; 0,20; 0,24; 0,28; 0,32 (включены соответственно

2, 3, 4, 5, 6, 7 и 8 штырей) на оборот шпинделя как в направ-

лении от центра, так и в обратном направлении. Наибольшее

перемещение ползуна — 67 мм, наибольший диаметр обра-

ботки — 250 мм. Возможна комбинированная обработка ре-

занием и ППД за одну установку заготовки с обеспечением

отклонения от прямолинейности и перпендикулярности тор-

цовых поверхностей от 0,01 мм на диаметре 250 мм.

4.2 Конструкция многошпиндельных головок

Головки устанавливаются как на одношпиндельных вер-

тикально-сверлильных станках, так и на агрегатных и дру-

гих специальных станках для одновременной или последо-

вательной обработки отверстий в заготовке с одной или не-

скольких сторон.

По приводу шпинделей головки могут быть шестеренча-

того и кривошипного типов. В многошпиндельных головках

шестеренчатого типа шестерни (зубчатые колёса) могут рас-

полагаться в один или два яруса и иметь как наружное, так

и внутреннее зацепление. По специализации многошпиндель-

ные головки подразделяются на специальные и регулируе-

мые. Специальные головки имеют постоянное расположение

шпинделей. В регулируемых головках расположение шпин-

делей и расстояние между их осями можно по необходимос-

ти изменять.

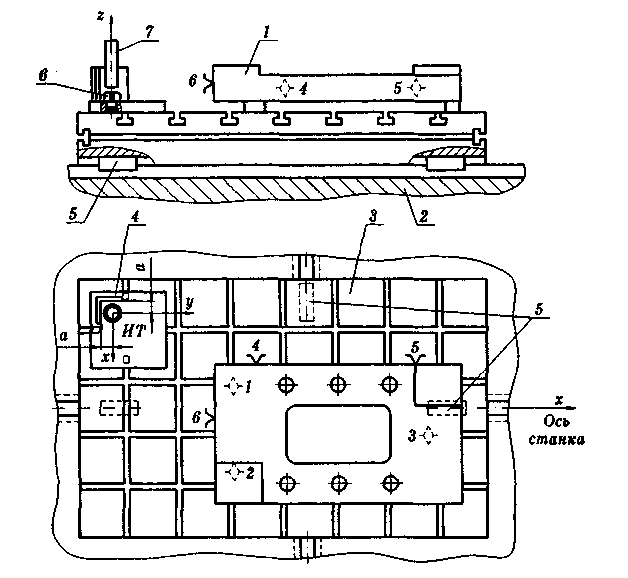

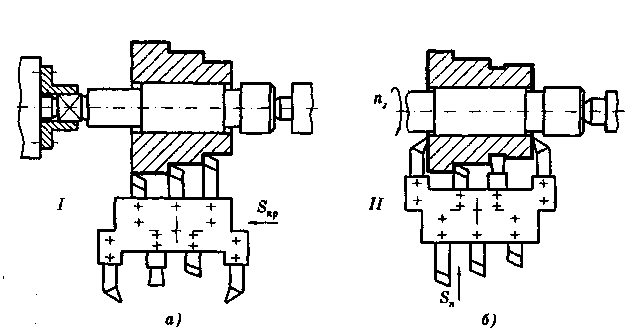

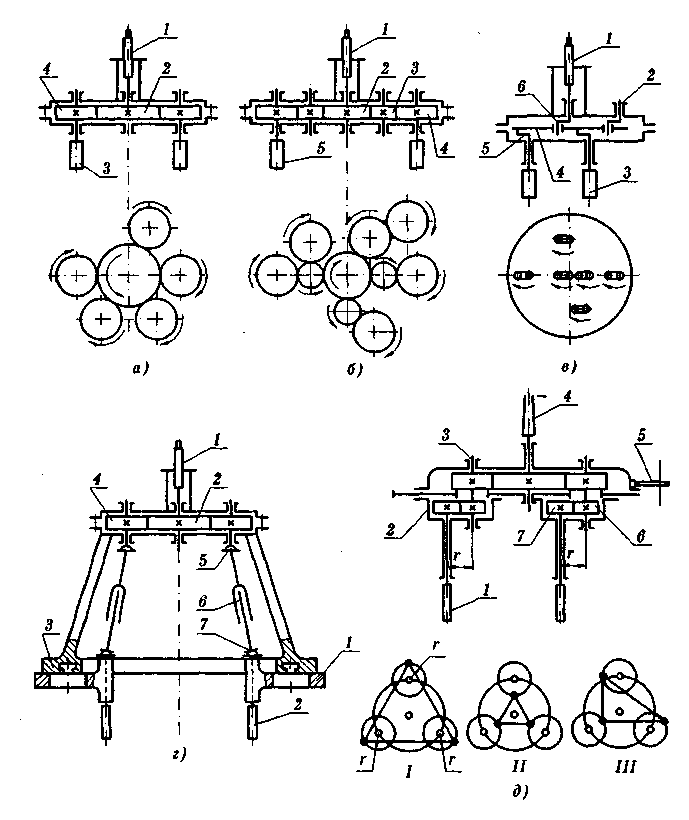

На рисунке 4.6, а показана схема головки с постоянным

расположением шпинделей. Вращение от шпинделя станка

через конус 1 головки и центральное зубчатое колесо 2 пере-

даётся на зубчатые колёса 4 шпинделей 3. Корпус головки

для удобства сборки обычно выполняется из двух половин.

На верхней половине корпуса предусматривается раструб, с

помощью которого головка крепится на гильзе шпинделя

станка. Для получения правого вращения шпинделей голов-

ки шпиндель станка должен вращаться в левом направле-

нии. Для обеспечения подачи вниз при левом вращении шпин-

деля станка в цепь подачи приходится вводить промежуточ-

ное (паразитное) зубчатое колесо. В этом заключается недо-

статок головок описанной конструкции.

Недостаток предыдущей конструкции отсутствует в го-

ловках (рис. 4.6, б) с промежуточными зубчатыми колёсами.

Вращение от станка через конус 1 и зубчатое колесо 2 пере-

даётся на зубчатое колесо 4 шпинделя 5 через промежуточ-

ное (паразитное) колесо 3. В результате направление враще-

ния всех шпинделей головки совпадает с направлением вра-

щения шпинделя станка.

Схема головки кривошипного типа показана на рисун-

ке 4.6, в. Вращение от шпинделя станка через конус 1 пере-

даётся на кривошип 6, который входит в поводковую пли-

ту 4, поддерживаемую кривошипом 2. Рабочие шпиндели 3

имеют кривошипы такого же радиуса, как приводной криво-

шип 6. Шпиндели 3 приводятся во вращение от поводковой

плиты 4, которая может вращать любое конструктивно допу-

стимое количество шпинделей, расположенных в пределах

её габаритов. При движении поводковой плиты все её точки

описывают окружности радиусом, равным радиусу кривоши-

пов. При такой конструкции привода все шпиндели имеют

одинаковую частоту вращения.

На рисунке 4.6, г представлена схема регулируемой го-

ловки с шарнирно-телескопическими шпинделями. Держав-

ки 1 рабочих шпинделей можно передвигать в радиальном

направлении или перемещать по окружности нижней опор-

ной плоскости корпуса 3 головки. Компенсация изменения

расстояния между шарнирами 5 и 7 при перестановке шпин-

Рис. 4.6 Схемы многошпиндельных сверлильных головок:

а, б, в — специальные; г, д — регулируемые; шестеренчатые

а, б, г — с однорядным, д — с двухрядным расположением

колёс; а, г — с противоположным шпинделю станка

вращением шпинделей; б, в, д — с вращением шпинделей

Дата добавления: 2021-06-28; просмотров: 679;