Расчёт конических оправок

Конические оправки могут быть с гладкой и шлицевой

рабочими поверхностями для установки заготовок соответ-

ственно по гладким и шлицевым отверстиям. Они использу-

ются при небольших силах резания. Базовые отверстия заго-

товок должны выполняться с точностью не ниже 9-го квали-

тета. При базировании по наружному диаметру шлицевого

отверстия внутренний диаметр шлицевой конической оправ-

ки обычно выполняется на 1 мм меньше внутреннего диа-

метра заготовки, а ширина шлицев оправки на 0,25...0,5 мм

меньше ширины впадин заготовки.

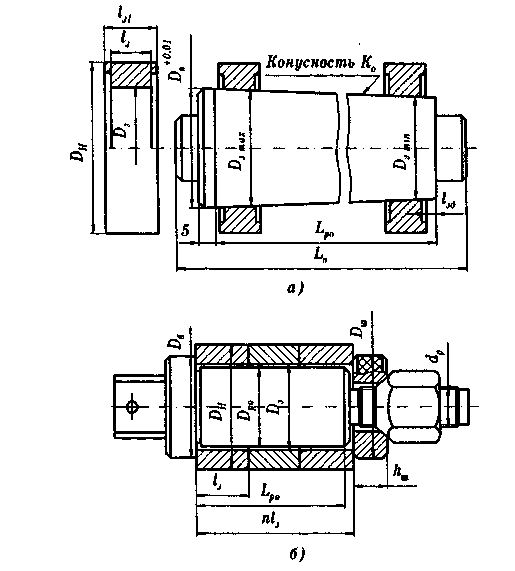

В качестве исходных при расчёте конических оправок

используются следующие данные (рис. 2.2, а):

&з тах-> &з mm ~ наибольший и наименьший диаметры

базового отверстия заготовки, мм;

13, 1з1 — длина базового отверстия и обрабатываемой по-

верхности, мм;

dm3> d3i — допуски торцового биения на диаметре DH и

радиального биения по наружному диаметру заготовки, мм;

у — поперечное смещение заготовки от действия ради-

альной составляющей силы резания, мм.

При достаточно хорошем прилегании поверхностей оп-

равки к поверхностям элементов станка (гнезда шпинделя,

центров передней и задней бабок и т.п.) значение у можно

принимать в зависимости от величины отношения L0/D0

| LJD0 | |||||

| у, мкм | 0,43 | 0,86 | 4,9 | 10,4 | 18,7 |

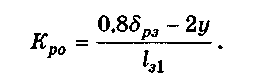

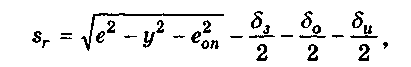

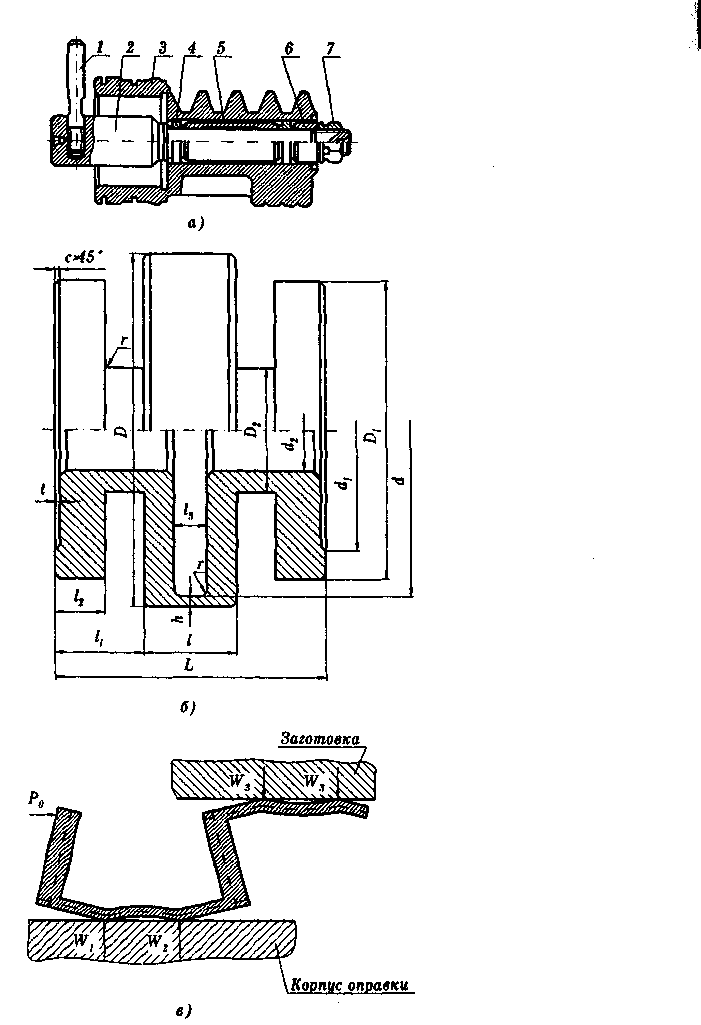

Рис. 2.2 Схемы центровых оправок:

а — конической; б — цилиндрической для установки

заготовок с зазором

где L0 — длина оправки при установке в центрах или длина

вылета консоли оправки при установке в гнездо шпинделя

станка, мм;

D0 — наибольший диаметр оправки, мм.

Расчёт выполняется в следующем порядке.

1. Вычисляется наибольший диаметр оправки:

D0 = D3 max + 0,02, мм.

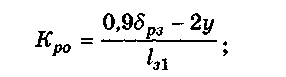

2. Определяется конусность оправки с точки зрения точ-

ности обработки торцов заготовки:

3. Определяется конусность оправки с точки зрения точ-

ности обработки цилиндрической поверхности заготовки (по

биению):

для оправок с конусностью К0 > 1:15000:

дляоправок с конусностью  К0 < 1:10000.

К0 < 1:10000.

4. За конусность К0 оправки принимается меньшее из

двух значений Кто и Кро. Рекомендуется округлять К0 до

значений из ряда: 1:500; 1:1000; 1:1500; 1:2000; 1:2500;

1:3000; 1:4000; 1:5000, а для особо точной обработки и для

контрольных конических оправок — 1:10000; 1:20000;

1:40000.

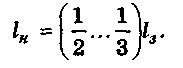

5. Выявляется рабочая длина оправки:

где 1зд — запас длины конусной части оправки со стороны

меньшего диаметра; рекомендуется 1зд = 10 мм при К0 > 1:2000;

/„, = 15 мм при К0 = 1:2500 и 1:3000; 1зд = 20 мм при

К„ < 1:3500.

6. Диаметры и длины крайних нерабочих шеек (хвосто-

ииков) выбираются, исходя из конструктивных соображений.

7. Общая длина оправки в зависимости от D0 не должна

превышать таких значений:

| 1)„, мм | до 10 | 10...15 | 15...20 | 20...25 | 25...35 |

| /.,„ мм | |||||

| /),„ мм | 35...45 | 45...55 | 55...65 | 65...80 | свыше 80 |

| /.,„ мм |

Ксли длина Lpo окажется больше указанных значений,

■ мдует прибегнуть к селективной подборке заготовок по ди-

аметру отверстия и воспользоваться комплектом конических

оправок.

8. Допуск радиального биения 8^ конической оправки от-

носительно оси центров рекомендуется принимать в диапазо-

не 0,003 < 8ро < 0,15dp3, а для особо точных оправок с конусно-

стью К0 1:10000 принимается в пределах 0,002< 8^ < 0,2dp3.

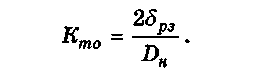

2.3 Расчёт оправок

для установки заготовок (деталей) с зазором

Исходными данными расчёта цилиндрических оправок

для установки заготовок с гарантированным зазором явля-

ются (рис. 2.2, б): Мр — момент резания, Нмм; 13 — длина

заготовки, мм; DH — наружный диаметр обрабатываемой

поверхности, мм; 2г — припуск на обработку, мм; D3 — ди-

аметр базового отверстия заготовки, мм; 83 — допуск на ди-

аметр отверстия, мм: 8и — допуск на износ рабочей поверх-

ности оправки, мм; п — число заготовок, одновременно ус-

танавливаемых на оправку; е — допуск соосности (эксцент-

риситет) цилиндрических поверхностей заготовки, мм;

/ — коэффициент трения (для сталей принимается / = 0,16).

Расчёт оправок осуществляется в приведённой ниже пос-

ледовательности .

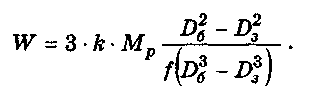

1. Выбирается гарантированный зазор sr для свободной

установки заготовки на оправку. Обычно принимается по-

садка H7/h6. Более точно sr можно определить, исходя из

требований к точности обработки заготовки, по формуле:

где у — поперечное смещение заготовки под действием силы

резания (значения у принимаются по данным, приведённым

в расчёте конических оправок), мм;

еоп — допуск соосности рабочей поверхности и поверхно-

стей оправки, контактирующих со станком (рекомендуется

принимать по 8-й степени точности по ГОСТ 24643-81);

S0 — допуск на диаметр рабочей поверхности оправки

(рекомендуется принимать по h6), мм;

8и — допуск на износ рабочей поверхности оправки (ре-

комендуется принимать 0,01...0,02), мм.

2. Вычисляется номинальное значение диаметра Dpo ра-

бочей поверхности оправки:

Dpo = D3 -sr.

3. Находится длина Lpo рабочей шейки оправки:

4. Выявляются наружные диаметры опорного бурта D6 и

нажимной быстросъёмной шайбы Dm:

D6 = Dm = D3-2z- (2...5).

5. Определяется толщина кш нажимной шайбы:

кш > 0,2Dm.

6. Вычисляется момент трения Мтр, создаваемый при

зажиме заготовки в оправке:

Мтр = k ■ Мр,

где k — коэффициент запаса (принимается k = 2...3 или вы-

числяется по методике, изложенной в подразделе 9.1).

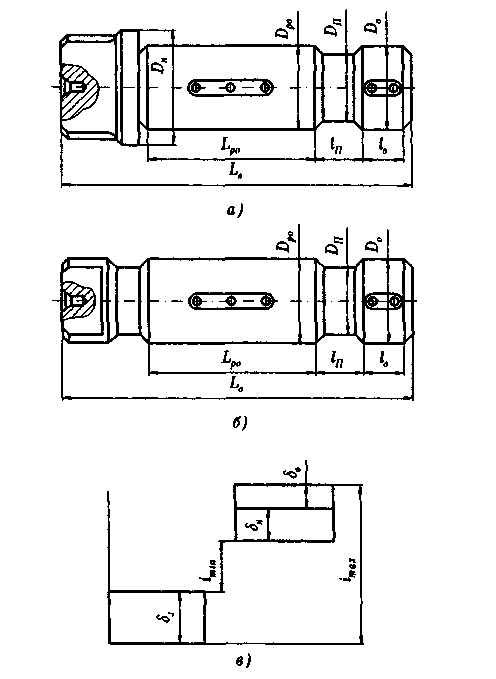

7. Вычисляется потребная сила зажима заготовок:

8. По силе W расчётом определяется диаметр резьбы dp

хвостовика и округляется в большую сторону до ближай-

шего стандартного значения. При этом следует соблюсти ус-

ловие

dp < Dpo - (0,2...0,3),мм.

2.4 Расчёт оправок

для установки заготовок с натягом

На эти оправки заготовка устанавливается по отверстию

с натягом. Они используются для обработки толстостенных

заготовок с базовым отверстием, как правило, не ниже 7-го

квалитета точности. Оправки с буртом (рис. 2.3, а) позволя-

ют точно фиксировать заготовку вдоль оси и используются

для обработки наружной цилиндрической поверхности и сво-

бодного торца заготовки. Оправки без опорного бурта

(рис. 2.3, б) применяются для обработки наружной цилинд-

рической поверхности и обоих торцов заготовки, однако для

точной осевой фиксации заготовки необходимо при запрес-

совке использовать упорные кольца.

Рис. 2.3 Центровые оправки

для установки заготовок с натягом:

а — с открытым буртом; б — без бурта;

в — расположение полей допусков

В качестве исходных при расчёте оправок для установки

заготовок с натягом используются следующие данные:

l3, D3, D3 max, D3 min — длина, номинальный, наибольший

и наименьший диаметры базового отверстия заготовки, мм;

DH — наружный диаметр заготовки, мм;

Е3, Е0 — модули упругости материалов заготовки и оп-

равки, МПа;

/л3, /л0 — коэффициенты Пуассона материала заготовки

и оправки;

Мр — момент резания, Нмм;

Р0 — осевая составляющая силы резания, Н;

f — коэффициент трения (для стальной пары принима-

ется / = 0,16).

Расчёт производится в такой последовательности.

1. Вычисляется длина рабочей шейки оправки, мм:

с буртом:

Lpo = h ~ (1 — 5)»

без бурта:

Lpo = l3- (1...10).

Меньшая длина оправок без бурта обусловлена тем, что

оба торца заготовки должны выступать за пределы рабочей

поверхности оправки для обеспечения их обработки.

2. Находятся крутящий момент и осевая сила, передачу

которых должна обеспечивать проектируемая оправка (мо-

мент и сила трения):

Мтр = k- Мр,

где k — коэффициент запаса, определяется по методике, из-

ложенной в подразделе 9.1.

Fmp и соответствующее давление р вычисляются для прес-

совых оправок без бурта, а также для оправок с буртом, если

осевая составляющая силы резания Р0 направлена в обрат-

ную сторону от бурта. Мтр определяется в случае, если в

отверстии заготовки нет шпоночного паза, а на оправке не

предусмотрена шпонка. В противном случае передачу вра-

щения заготовке обеспечивает шпоночное соединение, а не I

момент трения в паре заготовка-оправка (рис. 2.3, б).

3. Определяется давление в соединении отверстие заго-

товки — рабочая поверхность оправки, необходимое для на-

дёжного закрепления заготовки.

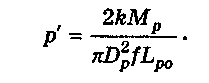

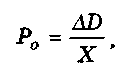

Из условий действия Мтр:

Из условий действия  Р:

Р:

Для дальнейших расчётов за давление р принимается

большее значение из р' и р".

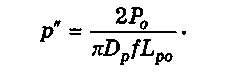

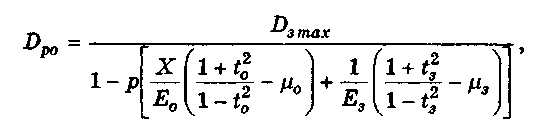

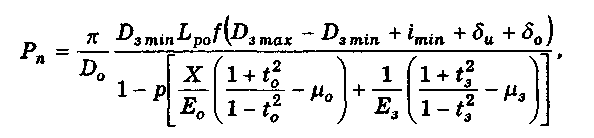

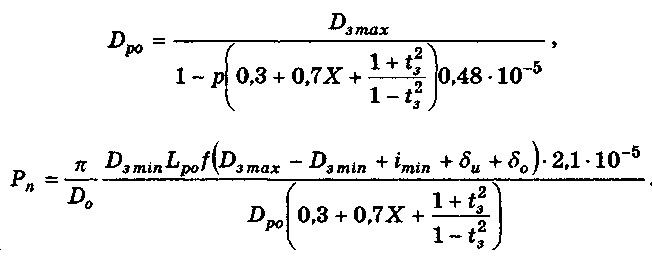

4. Рассчитывается номинальный диаметр рабочей повер-

хности оправки, мм:

(2.1)

(2.1)

где X — коэффициент, значения которого принимаются в

зависимости от отношения l3/D3:

| IJD3 | 0,025 | 0,05 | 0,075 | 0,10 | 0,15 | 0,20 | 0,25 | 0,30 | 0,35 | 0,40 | 0,45 |

| X | 0,2 | 0,3 | 0,36 | 0,42 | 0,52 | 0,61 | 0,67 | 0,73 | 0,77 | 0,80 | 0,83 |

| IJD, | 0,50 | 0,55 | 0,60 | 0,65 | 0,70 | 0,75 | 0,80 | 0,85 | 0,90 | 0,95 | 1,00 |

| X | 0,86 | 0,88 | 0,90 | 0,92 | 0,94 | 0,95 | 0,96 | 0,97 | 0,98 | 0,99 | 1,00 |

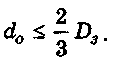

при l3/D3 > 1 значение X соответствует 1; t3 — отношение

D3/DH; t0 — отношение dJDp, оно вычисляется только для

пустотелых оправок с диаметром внутреннего отверстия d0.

Рекомендуется принимать

Отклонение (допуск) наружного диаметра Dpo рабочей

поверхности оправки рекомендуется назначать по гб, а от-

клонение внутреннего диаметра dQ пустотелой оправки — по

Н9. Допуск соосности отверстия и рабочей поверхности пус-

тотелой оправки принимается в пределах 9, 10-й степеней

точности.

5. Вычисляются размеры D0 и 1Н направляющей (правой

на рис. 2.3, а) поверхности оправки, мм:

**о ~ -^з лил»

Отклонение диаметра D0 направляющей поверхности при-

нимается по е8.

|

'•*• 6. Определяется диаметр бурта (для оправок с опорным

буртом):

2>„ = ЛК -(1...10).

Допуск диаметра D6 принимается по h9. При проектиро-

вании оправки без опорного бурта диаметр левой поверхнос-

ти (рис. 2.3, б) принимается равным диаметру направляю-

щей поверхности с отклонением по hll.

7. Выявляются размеры Dn и 1п проточки между рабочей

и направляющей поверхностями оправки, мм:

|

Dn = D0 - (2...3),

ln > l3 - Lpo + (3...5).

"* Отклонение диаметра Dn принимается по h9.

При проектировании оправки без опорного бурта разме-

ры проточки между рабочей и левой поверхностями прини-

мается аналогично.

|

8. Определяется длина оправки, мм:

Lpo < (5...7)Dp0.

9. Вычисляется потребная сила Рп, Н для запрессовки

заготовки на оправку (значение Рп необходимо знать для

подбора пресса):

(2.2)

(2.2)

где imin — диаметральный гарантированный натяг (значение

1тт = Dpo - Ds max)> MM5

5U — допуск на износ рабочей поверхности оправки (для

оправки диаметром D^ < 80 мм рекомендуется 8и = 0,01...0,015),

мм;

80 — допуск на диаметр Dpo (принимается по гб), мм.

Поля допусков целесообразно располагать так, как показано

на рисунке 2.3, в.

10. Для сплошных оправок (t0 = 0) и наиболее распростра-

нённых значений для сталей Е0 = Е3 = 2,1 • 10 МПа и д, = ц3 = 0,3

формулы (2.1) и (2.2) принимают вид:

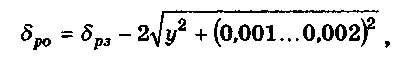

11. Торцовое биение опорного бурта оправки следует за-

давать в пределах 6, 7-й степеней точности. Радиальное бие-

ние 8ро рабочей поверхности принимается:

для сплошных оправок: 8^ = 8рз - 2у,

для пустотелых оправок:

где 8рз — допуск радиального биения обработанной поверх-

ности заготовки, мм;

у — упругое поперечное смещение заготовки под дей-

ствием радиальной составляющей силы Р обработки (при-

нимается в таких же пределах, как и при расчёте коничес-

ких оправок).

2.5 Расчёт гидропластмассовых оправок

с тонкостенной гильзой

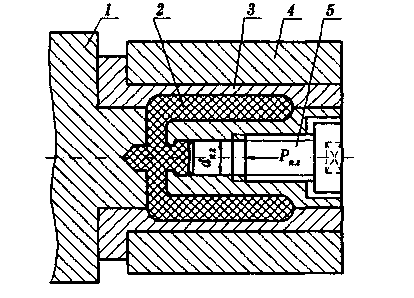

На рисунке 2.4 показана шпиндельная оправка с упру-

гой гильзой, разжимаемой изнутри гидропластмассой (на-

пример, состав гидропластмассы марки СМ в % по массе:

полихлорвиниловая смола марки М (20), дибутилфталат (78),

стеарат кальция (2); температура плавления 413 К, темпе-

ратурный режим эксплуатации 278...333 К). При закручи-

вании винта 5 в корпус 1 гидропластмасса 2 сжимается и

разжимает тонкостенную гильзу 3. Таким образом выбира-

ется зазор между гильзой и заготовкой 4 и последняя ока-

зывается сбазированной (сцентрированной) и закреплённой

на оправке. Схема расчёта тонкостенной гильзы представ-

лена на рисунке 2.5.

|

| Рис. 2.4 Схема шпиндельной гидропластмассовой оправки |

Исходными данными для расчёта гидропластмассовых вту-

лок являются: 13 и D3 — длина и диаметр базового отверстия

заготовки, мм; Мр — крутящий момент от сил резания, Нмм;

Р0 — осевая составляющая силы резания, Н. Значения рг, рк,

Wp» 21, Smax принимаются по таблице 2.2. Расчёт оправок осу-

ществляется в следующей последовательности.

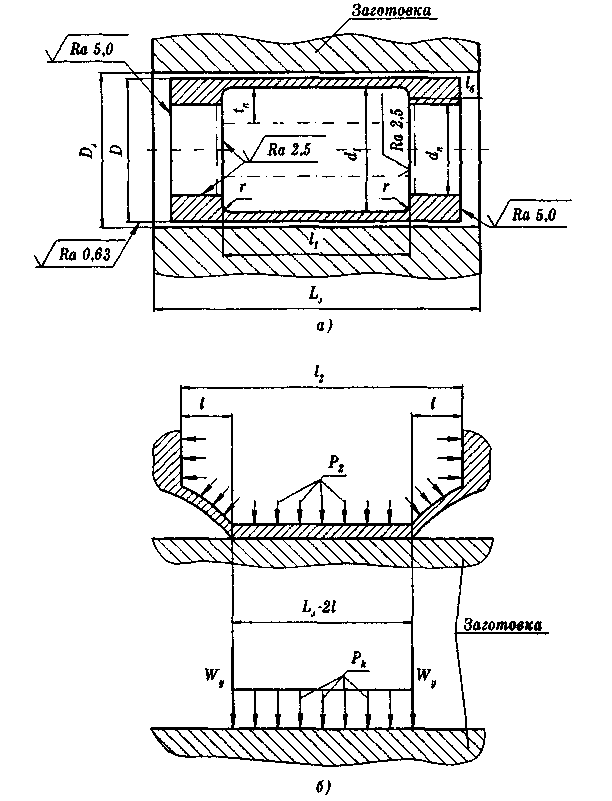

Рис. 2.5 Схема для расчёта тонкостенных гильз:

положение в свободном (а)

а рабочем (б) состояниях

1. По диаметру D3 отверстия заготовки в соответствии с

таблицей 2.2 определяются геометрические размеры: наруж-

ный диаметр D; внутренний диаметр й^ тонкостенной гиль-

зы; диаметры dn поясков буртов; толщина tn круговой поло-

сти для размещения гидропластмассы (этот размер необхо-

дим для выполнения круговой канавки на корпусе оправки,

формирующей круговую полость оправки); длина буртов 1б

тонкостенной гильзы.

2. Принимается значение давления рг гидропластмассы в

полости оправки. По таблице 2.2 в соответствии с принятым

давлением рг находятся значения: удельного давления рк в

зоне контакта тонкостенной гильзы с заготовкой; величина Wy;

суммарная длина 21 нерабочей (неконтактирующей) зоны тон-

костенной втулки.

Таблица 2.2

Данные для расчёта тонкостенных гильз

гидропластмассовых оправок

| Диаметр | D | dx | d„ | |||||||

| заготовки D, с до- пусками, мм | (до- пуск поп8) | (до- пуск по Н7) | (до- пуск по Н8) | t. | Ч | Рг, МПа | Рк, МПа | Н/мм | 2/, мм | МПа |

| 0,75 | ||||||||||

| 28Н5Н6 | 3,8 7,35 | 12 11 | 700 800 | |||||||

| 27,98 | 26,66 | 11,35 | ||||||||

| 28Н7 | 2,6 | |||||||||

| 5,85 | 11,5 | |||||||||

| 28Н8 | 1,55 | |||||||||

| 1,1 | ||||||||||

| 32Н5(Н6) | 31,98 | 30,42 | 19,5 23 | 4,2 7,8 12 | 13 20 25 | 13,5 11,5 | 700 800 900 | |||

| 32Н7 | 22 25 | 2,8 6 | 10 18 | 14,5 13 | 800 900 |

Продолжение таблицы 2.2

| 4,5 | ||||||||||

| 71Н8 | 8,3 | |||||||||

| 70,975 | 67,45 | 17,8 | 22,5 | |||||||

| 71Н9 | 20 28 | 5,3 13,4 | 30 60 | 700 900 | ||||||

| 71Н10 | 1,45 | 3, | ||||||||

| 6,1 | ||||||||||

| 80Н5(Н6) | 21,5 | |||||||||

| 10,5 | 27,5 | |||||||||

| 3,7 | ||||||||||

| 80Н7 | ||||||||||

| 79,975 | 76,075 | |||||||||

| 12,2 | 1,1 | |||||||||

| 80Н8 | 17,6 | 6,3 | ||||||||

| 21,5 | 10,6 | |||||||||

| 80Н9 | 3,75 | 33,5 | ||||||||

| 7,4 | ||||||||||

| 80Н10 | 24,5 | |||||||||

| 6,1 | ||||||||||

| 90Н5(Н6) | 21,5 27,5 | 13,7 20 | 65 85 | 600 700 | ||||||

| 0,8 | ||||||||||

| 17,5 | 3,5 5,9 | 26 40 | 35 33 5 | 450 600 | ||||||

| 90Н8 | 89,972 | 85,672 | 11,5 | 21,5 24 | 9,8 10 15 | 52 57 70 | 29 30 | 600 700 700 | ||

| 90Н9 | 16,5 | з,з | ||||||||

| 6,9 | ||||||||||

| 9ОН10 | 24,4 | 3,1 | 40,5 | |||||||

| 14,5 | 7,9 | |||||||||

| 100Н5(Н6) | 99,972 | 95,092 | 16,5 | |||||||

| 30,5 | 25,5 |

Продолжение таблицы 2.2

| 13,5 | 5,15 | |||||||||

| 100Н7 | 20,5 26 | 12,3 18 | 70 90 | 31 28 | 600 700 | |||||

| 12,5 | 2,4 | |||||||||

| 100Н8 | ||||||||||

| 99,972 | 95,092 | |||||||||

| 0,5 | ||||||||||

| 100Н9 | 17 21 | 5,4 9,5 | 40 6 | 600 700 | ||||||

| 100Н10 | 6,2 |

3. Длина Ьг тонкостенного участка гильзы выбирается по

конструктивным соображениям с учётом длины 13 отверстия

заготовки из условия:

13>Ьг> 21.

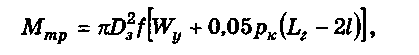

4. Определяется момент, передачу которого за счёт созда-

ния сил трения может обеспечить оправка с тонкостенной

втулкой выбранных параметров, Нмм:

где f — коэффициент трения между заготовкой и гильзой

оправки (для сталей принимается / = 0,16).

5. Проверяется условие

где k — коэффициент запаса.

Для создания в случае необходимости больших момен-

тов Мтр следует либо увеличить длину Ьг тонкостенного

участка гильзы оправки в пределах, указанных в пункте 3

данного расчёта, либо принять по таблице 2.2 следующее

по величине значение рг и соответствующие новые значе-

ния Wy и 21.

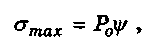

6. По окончательно выбранному значению рг в соответ-

ствии с таблицей 2.2 определяется наибольшее напряже-

ние <Утах, возникающее в материале гильзы, по которому

выбирается материал для тонкостенной гильзы:

| при отак, МПа | |||||

| стали | 65Г, 55ГС | 50ХФА 50ХГФА | 50С2, 60С2 | 60С2ХА, | 60С2ХФА, 65С2ВА |

Радиальное биение тонкостенной гильзы относительно оси

вращения шпинделя станка принимается в пределах 2, 3-й

степеней точности.

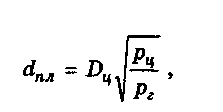

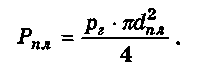

7. При использовании пневмо- и гидроприводов диаметр d^

мм плунжера гидропластмассовой оправки определяется по

формуле:

где D4 — диаметр цилиндра привода, мм;

рц — давление в цилиндре привода, МПа.

При использовании ручного привода (рис. 2.4) рекомен-

дуются значения dnA = 14; 15; 16; 17; 18; 19 мм.

Необходимая осевая сила ручного привода Рпл, Н нахо-

дится по формуле:

Необходимое осевое перемещение Z^ (ход) плунжера мож-

но определить по формуле

где д3 и 8г — поля допусков соответственно на диаметры D3

заготовки и D тонкостенной гильзы, мм.

Плунжеры гидропластмассовых оправок изготовляются

из сталей марок 18ХГТ и 20 ХС с цементацией слоя толщи-

ной 1,0...1,2 мм и закалкой до твёрдости 57...61 HRC9. После

изготовления плунжер притирается по отверстию корпуса

оправки с выдерживанием диаметрального зазора в преде-

лах до 0,01 мм.

8. Сопряжение рабочих поясков диаметром dn буртов

гильзы с корпусом оправки рекомендуется выполнять по

посадке Н7/и7. Для удобства запрессовки можно увеличи-

вать на 0,1 мм диаметр dn пояска левого бурта тонкостен-

ной гильзы и соответствующей поверхности корпуса оп-

равки.

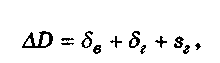

2.6 Расчёт оправок с гофрированнымивтулками

На оправках с гофрированными втулками рекомендует-

ся обрабатывать заготовки с базовыми отверстиями, выпол-

ненными по 6...9-му квалитетам точности. Высокая точность

центрирования заготовок на оправках может снижаться за

счёт неравномерного изнашивания гофрированных втулок

(износ составляет в среднем 1 мкм на каждые 10000 закреп-

лений).

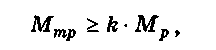

На рисунке 2.6 показана центровая оправка для шлифо-

вания наружной цилиндрической поверхности диаметром

90 мм рейки поршня рулевого управления автомобиля. Заго-

товка 3 базируется и закрепляется двумя гофрированными

втулками 4 по отверстию диаметром 30Н8. Между гофриро-

ванными втулками 4 установлена проставка 5. Осевая сжи-

мающая сила Р0 на втулках создаётся гайкой 7 и передаётся

через нажимное кольцо 6. Вращение оправки обеспечивается

посредством поводка 1.

Расчёт оправок сводится к определению геометрических

размеров гофрированных втулок (рис. 2.6, б) и определению

сил привода оправки. Под действием осевой сжимающей си-

лы Р0 гофрированные втулки упруго деформируются. При

;»том наружные их диаметры увеличиваются, а внутренние

уменьшаются. По внутреннему диаметру каждая втулка цен-

трируется и закрепляется на цилиндрической поверхности

корпуса 2 (рис. 2.6, а) оправки, а по наружному — центри-

рует и закрепляет заготовку 3. Контакт гофрированной втул-

ки с корпусом оправки и заготовкой показан на рисунке 2.6, е.

В местах контакта кольца с заготовкой и корпусом оправки

действуют постоянные по углу поворота кольцевые силы Wx,

W2 и Wz.

В качестве исходных при расчёте оправок с гофриро-

ванными втулками принимаются следующие данные:

l3nD3 — длина и диаметр базового отверстия заготовки, мм;

83 — допуск на диаметр D3, мм, Мр — крутящий момент от

сил резания, Нмм; se — гарантированный зазор между базо-

вым отверстием заготовки и наружной цилиндрической по-

верхностью гофрированных втулок оправки. Рекомендуется

принимать:

при 20 < D3 < 29 мм sr = 10 мкм;

при 29 < D3 < 53 мм, sg = 20 мкм;

при 53 < D3 < 80 мм, se = 30 мкм;

при D3 > 80 мм, se = 40 мкм.

Данные по геометрическим размерам гофрированных вту-

лок и расчётным коэффициентам представлены в таблице 2.3

[1, 3, 14].

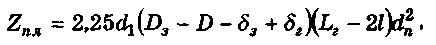

Расчёт оправок с гофрированными втулками производится

в следующей последовательности.

1. По диаметру базового отверстия заготовки по табли-

це 2.3 находятся основные геометрические размеры гофри-

рованной втулки (рис. 2.6, б): диаметр Dx буртов; наруж-

ный диаметр D2 внутреннего пояска; толщина h кругового

рабочего пояска; диаметр dl выточек: диаметр d2 отверстия

втулки; длина L втулки; длина (ширина) I гофры: расстоя-

ние li от торца втулки до боковой поверхности гофры; дли-

на (ширина) 12 буртов; длина (ширина) /3 внутренней про-

точки втулки.

2. Вычисляется диаметр наружной рабочей поверхности

втулки, мм

D = D3- зг.

3. Вычисляется диаметр центральной расточки гофриро-

ванной втулки (гофры):

d = D - 2h.

4. Вычисляется приращение наружного диаметра гоф-

рированной втулки для центрирования и закрепления заго-

товки:

где 8д — допуск на наружный  диаметр гофрированной втул-

диаметр гофрированной втул-

ки (обычно принимается по h6), мкм.

5. Вычисляется потребная осевая сжимающая сила, Н:

где X — коэффициент, принимается  по таблице 2.3.

по таблице 2.3.

6. Вычисляется наибольшее напряжение атах, МПа, воз-

никающее в материале гофрированной втулки при её нагру-

жении силой Р0, Н:

где у/— коэффициент, принимается по таблице 2.3.

7. По сгтах в соответствии с рекомендациями подразде-

ла 2.5 подбирается материал гофрированных втулок.

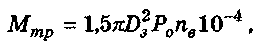

8. Вычисляется момент Мтр, Нмм, создаваемый оправ-

кой с выбранными гофрированными втулками при силе воз-

действия Р0:

где пв — количество гофрированных втулок оправки.

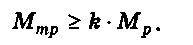

При этом должно соблюдаться условие, когда передавае-

мый оправкой момент должен быть больше момента Мр ре-

зания, умноженного на коэффициент запаса, т.е.

9. Допуск на разностенность по толщине h тонкостенно-

го участка гофрированной втулки следует принимать в пре-

делах 3, 4-й степеней точности; допуск биения торцов втул-

ки относительно отверстия — в пределах 4-й степени точно-

сти; допуск радиального биения наружной рабочей поверх-

ности диаметром D относительно отверстия диаметром d2

(рис. 2.6, б) — в пределах 1, 2-й степеней точности.

|

| Рис. 2.6 Оправка цент- ровая с гофрированны- ми втулками и ручным приводом (а), гофриро- ванная втулка (б) и схема действия сил в контакте втулки с корпусом оправки и заготовкой (в) |

„: Таблица 2.3

Размеры гофрированных втулок и расчётные коэффициенты ±

| Диаметры заготовок D]p, | Размеры гофрированных втулок (рис. 2.5, б), мм | Расчётные коэффициенты | ||||||||||

| А | D2 | di | d2 | X, мкм/Н | ||||||||

| мм | (допуск | (допуск | h | (допуск | (допуск | L | / | /. | h | h | 1/мм^ | |

| noh8) | попб) | поН9) | поН7) | |||||||||

| 1 | ||||||||||||

| Св. 20 до 21 | 19,8 | 0,0162 | 0,767 | |||||||||

| Св. 21 до 22 Св. 22 до 23 | 20,8 21,8 | 12,8 | 0,4 | 17 18 | 19,4 | 6,4 | 0,0180 0,0211 | 0,841 0,917 | ||||

| Св. 23 до 24 | 22,8 | 3,5 | 0,0236 | 0,989 | ||||||||

| Св. 24 до 25 | 23,8 | 0,0200 | 0,714 | |||||||||

| Св. 25 до 26 | 24,8 | 0,0224 | 0,799 | |||||||||

| Св. 26 до 27 | 25,8 | 15,8 | 19,5 | 6,5 | 0,0248 | 0,841 | ||||||

| Св. 27 до 28 | 26,8 | 6,5 | 0,0272 | 0,900 | ||||||||

| Св. 28 до 29 | 27,8 | 0,0296 | 0,952 | |||||||||

| Св. 29 до 30 | 28,8 | 0,45 | 0,0319 | 0,986 | ||||||||

| Св. 30 до 31 | 29,8 | 18,9 | 0,0210 | 0,629 | ||||||||

| Св. 31 до 32 | 30,8 | 9,7 | 0,0229 | 0,684 | ||||||||

| Св. 32 до 33 | 31,8 | 0,0204 | 0,S52 | |||||||||

| Св. 33 до 34 | 32,8 | 0,0223 | 0.S58 | |||||||||

| Св. 34 до 35 | 33,8 | 0,0240 | 0,628 | |||||||||

| Св. 35 до 36 | 34,8 | 0,0260 | 0,665 |

Дата добавления: 2021-06-28; просмотров: 1252;