Продолжение таблицы 2.3

| Св. 36 до 37 | 35,8 | 0,0133 | 0,280 | |||||||||

| Св. 37 до 38 | 36,8 | 0,0144 | 0,302 | |||||||||

| Св. 38 до 39 | 37,8 | 0,0155 | 0,321 | |||||||||

| Св. 39 до 40 | 38,8 | 0,0167 | 0,343 | |||||||||

| Св. 40 до 41 | 39,8 | 0,6 | 0,0178 | 0,354 | ||||||||

| Св.41 до 42 | 40,8 | 0,0082 | 0,122 | |||||||||

| Св. 42 до 43 Св. 43 до 44 | 41,8 42,8 | 33,2 | 38 39 | 9,5 | 5,5 | 0,0088 0,0097 | 0,134 0,148 | |||||

| Св. 44 до 45 | 43,8 | 0,0105 | 0,160 | |||||||||

| Св. 45 до 46 | 44,8 | 0,0059 | 0,081 | |||||||||

| Св. 46 до 47 | 45,8 | 35,5 | 0,75 | 29,5 | 0,0067 | 0,090 | ||||||

| Св. 47 до 48 | 46,8 | 4,5 | 0,0075 | 0,100 | ||||||||

| Св. 48 до 49 | 47,8 | 9,5 | 0,0083 | 0,109 | ||||||||

| Св. 49 до 50 | 48,8 | 0,0092 | 0,117 | |||||||||

| Св. 50 до 51 | 49,3 | 39,5 | 0,77 | 0,0090 | 0,115 | |||||||

| Св. 51 до 52 | 50,8 | 10,5 | 0,0098 | 0,124 | ||||||||

| Св. 52 до 53 | 51,8 | 0,0106 | 0,134 | |||||||||

| Св. 53 до 55 Св. 55 до 57 | 52,8 54,8 | 41,6 | 0,8 | 49 50 | 30,5 | 0,0083 0,0109 | 0,118 0,131 | |||||

| Св. 57 до 59 | 56,8 | 0,0121 | 0,145 | |||||||||

| Св. 59 до 61 | 58,5 | 54,7 | 0,0080 | 0,091 | ||||||||

| Св. 61 до 63 | 60,5 | 46,6 | 0,9 | 56,7 | 31,5 | 10,5 | 0,0091 | 0,101 | ||||

| Св. 63 до 65 | 62,5 | 58,7 | 0,0101 | 0,112 |

Продолжение таблицы 2.3

| Св. 65 до 67 | 64,5 | 60,7 | 0,0057 | 0,060 | ||||||||

| Св. 67 до 69 | 66,5 | 62,7 | 0,0063 | 0,068 | ||||||||

| Св. 69 до 71 | 68,5 | 51,7 | 1,0 | 64,7 | 10,5 | 5,5 | 0,0077 | 0,082 | ||||

| Св. 71 до 73 | 70,5 | 66,7 | 0,0084 | 0,089 | ||||||||

| Св. 73 до 75 | 72,5 | 68,7 | 0,0092 | 0,090 | ||||||||

| Св. 75 до 77 | 74,5 | 70,5 | 0,0072 | 0,072 | ||||||||

| Св. 77 до 79 | 76,5 | 54,7 | 1,1 | 72,5 | П,5 | 6,5 | 0,0080 | 0,080 | ||||

| Св. 79 до 80 | 78,5 | 74,5 | 0,0088 | 0,090 | ||||||||

| Св. 80 до 82 | 79,5 | 75,5 | 0,0088 | 0,060 | ||||||||

| Св. 82 до 84 | 81,5 | 77,5 | 0,0095 | 0,065 | ||||||||

| Св. 84 до 86 | 83,5 | 57,7 | 1,2 | 79,5 | 0,0098 | 0,071 | ||||||

| Св. 86 до 88 | 85,5 | 81,5 | 0,0104 | 0,076 | ||||||||

| Св. 88 до 90 | 87,5 | 83,5 | 13,5 | 7,5 | 0,0109 | 0,082 | ||||||

| Св. 90 до 92 | 89,5 | 84,5 | 0,0087 | 0,072 | ||||||||

| Св. 92 до 94 | 91,5 | 86,5 | 0,0092 | 0,076 | ||||||||

| Св. 94 до 96 | 93,5 | 61,8 | 1,3 | 88,5 | 0,0097 | 0,081 | ||||||

| Св. 96 до 98 | 95,5 | 90,5 | 0,0101 | 0,086 | ||||||||

| Св. 90 до 100 | 97,5 | 92,5 | 0,0106 | 0,090 |

10. Размеры t, с и г гофрированных втулок (рис. 2.6, б)

рекомендуется принимать следующими:

при D3 < 50 мм t = с = 0,3 мм;

при D3 > 50 мм t = с = 0,5 мм;

при D3 < 60 мм г = 0,5 мм;

при 60 < £>3 < 90 мм г = 0,75 мм;

при D3 > 90 мм г = 1 мм.

11. Осевые размеры корпуса оправки следует назначать с

учётом осевых габаритов обрабатываемых заготовок. Гаран-

тированный зазор sr между корпусом оправки и гофрирован-

ной втулкой принимается: при D3 < 30 мм sr = 10 мкм; при

D3 > 30 мм sr = 20 мкм. Отклонение размеров посадочной

цилиндрической поверхности оправки принимается по 5-6-му

квалитетам точности. Допуск радиального биения посадоч-

ного диаметра корпуса оправки относительно оси вращения

принимается в пределах 1-й, а допуск биения торца в пре-

делах 3, 4-й степеней точности. В качестве материала корпу-

са оправки принимаются стали 18ХГТ и 20Х с цементацией

слоя толщиной 1...1.2 мм и термообработкой до твёрдости

53...57 НРСЭ. Шероховатость ответственных поверхностей по

параметру Racp = 0,2...0,4 мкм.

12. Наружный диаметр втулки-проставки рекомендуется

принимать равным диаметру Dt гофрированной втулки (до-

пуск по h8), а внутренний — равным d2 гофрированной втул-

ки (допуск по Н7). Диаметральный зазор между проставкой и

корпусом оправки — 0,03...0,05 мм. Отверстие и торцы сле-

дует обрабатывать с шероховатостью по Racp = 0,4 мкм. До-

пуск биения торцов втулок-проставок относительно отверстия

необходимо назначать в пределах 3, 4-й степеней точности.

Контрольные вопросы

1. Каковы разновидности оправок, их назначение и обес-

печиваемая точность установки заготовок (деталей)?

2. Из каких материалов и с какой термической (химико-

термической) обработкой изготавливаются оправки?

3. Как рассчитываются конические оправки?

4. Как рассчитываются оправки для установки заготовок

(деталей) с зазором? Какая при этом достигается точ-

ность установки?

5. Какова методика расчёта оправок для установки заго-

товок (деталей) с натягом? Какие существуют ограни-

чения по использованию этих оправок?

6. Какова последовательность расчёта гидропластмассо-

вых оправок с тонкостенной гильзой?

7. В чём заключается расчёт оправок с гофрированными

втулками?

8. Какие требования предъявляются к базовым поверх-

ностям заготовок и деталей, устанавливаемых на оп-

равки?

ГЛАВА 3

ОСНАСТКА ДЛЯ АВТОМАТИЗИРОВАННЫХ

ПРОИЗВОДСТВ И СТАНКОВ С ПУ

3.1 Особенности оснастки для станков-автоматов,

полуавтоматов и автоматических линий

В зависимости от требований производства может осуще-

ствляться частичная или полная автоматизация приспособ-

лений. В первом случае автоматизируется один или несколь-

ко приёмов работы: загрузка заготовок в рабочую зону при-

способления; закрепление и открепление заготовок; поворот

(перемещение), фиксация и закрепление поворотных (под-

вижных) частей приспособления; выталкивание и выгрузка

заготовок после обработки; измерение поверхностей в про-

цессе обработки и т.п. Приспособления с частичной автома-

тизацией называются полуавтоматическими.

В автоматических приспособлениях все приёмы выпол-

няются без участия рабочих. Для этого используются конеч-

ные выключатели, сервозолотники и упоры, приводимые в

действие подвижными рабочими органами станков (столом

фрезерного, шпинделем сверлильного, суппортом токарного

и т.д.). Как правило автоматические приспособления явля-

ются элементами станка-автомата. Это позволяет станки уни-

версальные и полуавтоматы превращать в автоматы.

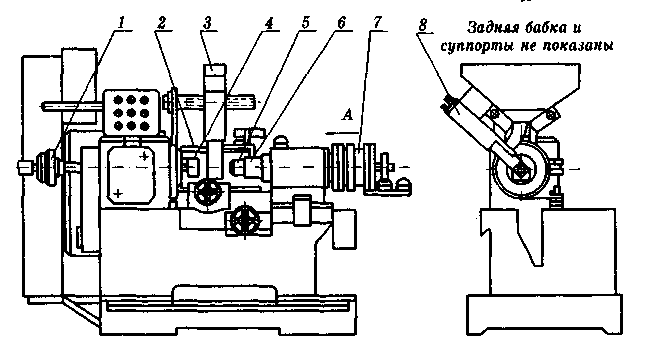

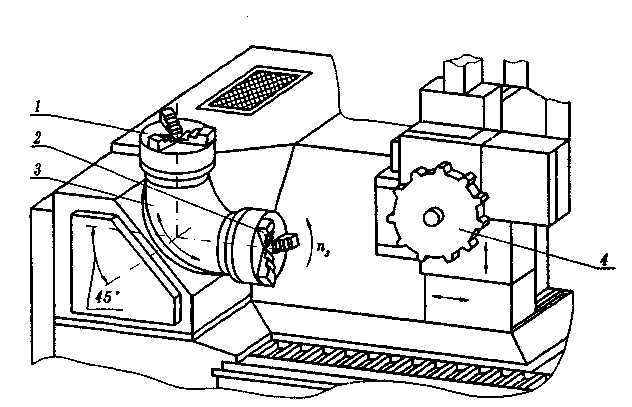

Рисунок 3.1 иллюстрирует горизонтальный многорезцо-

вый полуавтомат, превращенный за счёт установки автома-

тических приспособлений в автомат. На станке обрабатыва-

ется литая заготовка втулки с наружным диаметром 50 мм и

длиной 75 мм, которая устанавливается на шпиндельную

кулачковую оправку отверстием диаметром 40 мм, обтачива-

ется по наружной поверхности и подрезается по торцу со сня-

тием внутренней фаски.

Станок оснащён магазинным загрузочным приспособле-

нием 3, вращающимся пневмоцилиндром и специальной пи-

нолыо 6 с пневмоприводом 7 двустороннего действия и уста-

новленными на ней толкателем 5 и съёмником 2. Заготовка

под действием силы тяжести (веса) поступает из магазина

загрузочного приспособления 3 в гнездо подавателя 8, кото-

рый под действием пневмоцилиндра подаёт её в зону обра-

ботки, где она толкателем 5 надевается на оправку 4. При

раздвигании кулачков оправки пневмоцилиндром 1 посред-

ством тяги, проходящей через отверстие шпинделя станка,

заготовка базируется и закрепляется на оправке. При этом

подаватель возвращается в исходное положение, принимая в

своё гнездо из магазина следующую заготовку. После обта-

чивания цилиндрической поверхности, подрезания торца и

растачивания фаски заготовка разжимается и съёмником 2

снимается с оправки 4.

В электрооборудование станка дополнительно введена

электроаппаратура, связывающая в один автоматический,

непрерывно повторяющийся цикл работу механизмов стан-

ка и приспособлений.

|

| Рис. 3.1 Схема полной автоматизации многорезцового полуавтомата мод. 1А720 |

На автоматических линиях применяется два типа при-

способлений: стационарные и приспособления-спутники. В

стационарных приспособлениях опорные пластины обычно

|

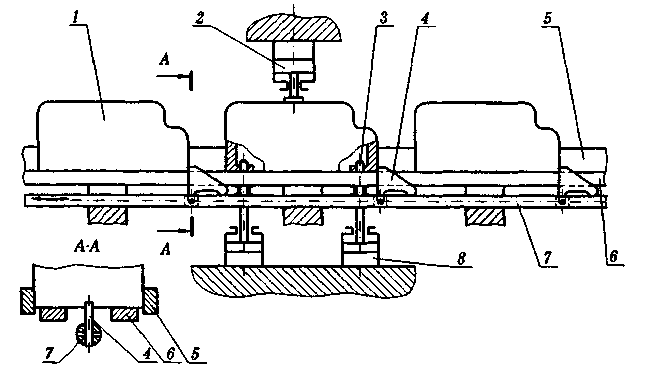

| Рис. 3.2 Схема приспособления для установки и перемещения корпусных заготовок на автоматических линиях |

являются продолжением направляющих планок транспорти-

рующих устройств, их выдвижные пальцы имеют коничес-

кие фаски для выравнивания заготовок. Перечисленные осо-

бенности обеспечивают простую кинематику установки заго-

товки путём задвигания их в приспособления. Чаще всего

заготовки перемещаются по плоскости до упоров, и после

этого выдвигаются пальцы, входящие в базовые отверстия.

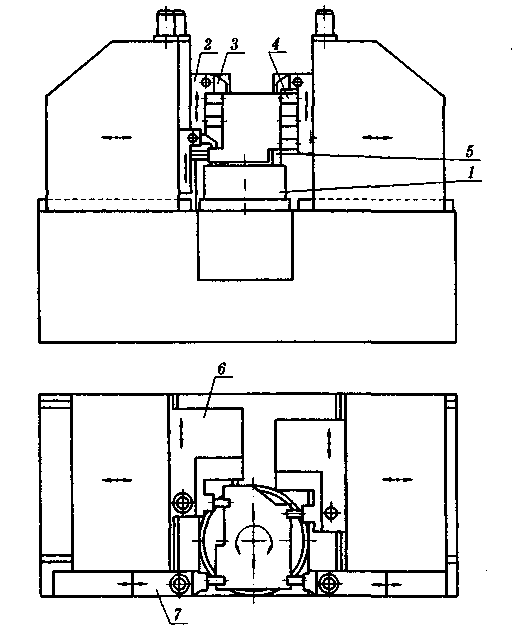

На рисунке 3.2 схематично представлено приспособление

для обработки заготовки на автоматической линии. Заготов-

ка 1 перемещается по планкам 5, 6 влево с помощью шагово-

го конвейера 7 с собачками 4 на расстояние, равное шагу

конвейера. Штанга конвейера проходит под приспособлени-

ем. Окончательное базирование заготовки по двум отверсти-

ям осуществляется пальцами 3, выдвигаемыми вверх гидро-

цилиндрами 8. После установки в приспособление и зажима

штоком гидроцилиндра 2 заготовка обрабатывается, а штан-

га конвейера 7 перемещается вправо, при этом собачки 4

поворачиваются на осях против часовой стрелки и проходят

под заготовкой и вся транспортирующая система устанавли-

вается в исходное положение. После обработки заготовки

пальцы 3 утапливаются, шток гидроцилиндра отходит вверх

и откреплённая заготовка перемещается по направляющим

планкам 5, 6 к другому агрегату автоматической линии.

Приспособления автоматических линий должны быть

надёжными. Поэтому в них часто предусматриваются авто-

матический контроль положения заготовки, самотормозящи-

еся звенья (винтовые, клиновые и другие пары), автомати-

ческая очистка от стружки.

Приспособления-спутники применяются для обработки на

автоматических линиях заготовок сложной конфигурации,

которые размещаются и закрепляются в этих приспособле-

ниях в начале автоматической линии. Все стадии обработки

выполняются при одной установке заготовки, чем обеспечи-

вается принцип постоянства баз.

|

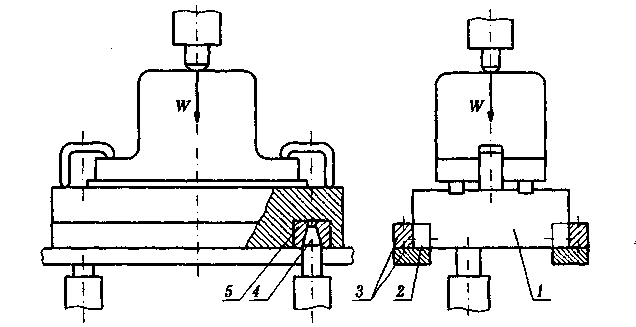

| '> Рис. 3.3 Приспособление-спутник автоматической линии |

Закрепление и открепление заготовок в приспособлени-

ях-спутниках обеспечивается винтовыми зажимами с помо-

щью многошпиндельных электромеханических гайковертов

соответственно в начале и конце автоматической линии. Пе-

ремещение приспособлений-спутников по позициям автома-

тической линии и прижим их к жёсткому основанию осу-

ществляется так же, как и на рисунке 3.2. Одна из конст-

рукций приспособления спутника показана на рисунке 3.3.

К корпусу 1 приворачиваются винтами стальные закален-

ные планки 2, скользящие по направляющим 3 транспорти-

рующего конвейера. Палец 4 и втулка 5 служат для фикса-

ции спутника с заготовкой на позиции линии (точность фик-

сации должна быть не менее 0,05 мм).

3.2 Приспособления для станков с ПУ

и гибких роботизированных комплексов

К приспособлениям для станков с программным управ-

лением (ПУ) предъявляются требования простоты и надёжнос-

ти в работе, жёсткости, быстроты установки и снятия загото-

вок, гибкости и оперативности переналадки, пригодности для

групповой обработки. Требование гибкости (переналаживае-

мости) объясняется большой сменяемостью партий обраба-

тываемых заготовок.

Техпроцесс обработки заготовок на станках с числовым

программным управлением (ЧПУ), осуществляемый при стро-

го определённом относительном перемещении инструмента и

заготовки, требует точного положения заготовки относительно

системы координат установочных элементов приспособления.

В то же время положение заготовки должно быть точным

относительно системы координат станка.

В столах станков с ЧПУ обычно имеются центральные

отверстия и поперечные пазы для установки приспособле-

ний, на корпусах которых, как правило, предусматриваются

пальцы, шпонки или штифты. На столы станков без таких

отверстий и пазов обычно точно устанавливаются накладные

(координатные) плиты с сеткой Т-образных пазов и коорди-

натных отверстий. Базирование заготовок непосредстенно на

столах или накладных плитах осуществляется с помощью

различных подкладок, планок, упоров, домкратов, гладких,

ступенчатых и регулируемых опор.

На станках с ЧПУ применяются универсальные приспо-

собления: безналадочные с регулированием положений уста-

новочных и зажимных элементов, переналаживаемые со смен-

ными установочными и зажимными элементами (самоцент-

рирующие патроны, делительные столы и головки, поворот-

ные тиски и др.)- Наиболее широко используются УСП и

УСПП с Т-образными пазами и с отверстиями. Элементы УСП

для станков с ЧПУ обладают повышенной точностью и жёс-

ткостью по сравнению с элементами УСП для обычных уни-

версальных станков. Существует комплект УСПП с механи-

зированным приводом, который состоит в основном из не-

разборных сборочных единиц.

|

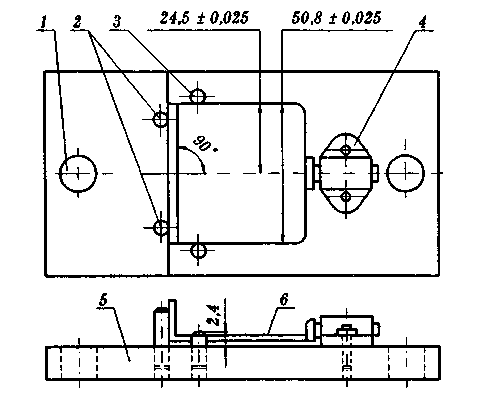

| Рис. 3.4 Специальное приспособление для обработки угольников на станках с ЧПУ |

Конструкция специализированных (для групп заготовок)

и специальных приспособлений для использования на стан-

ках с ЧПУ упрощена. В неё входит набор универсальных

элементов. Рисунок 3.4 иллюстрирует специальное приспо-

собление для обработки на станке с ЧПУ угольника 5. На

специальной плите 6 размещены установочные пальцы 2,3 is.

стандартный зажим 4. Приспособление устанавливается на

накладную плиту стола станка с сеткой отверстий и базиру-

ется с помощью двух отверстий 1 по пальцам, размещённым

в отверстиях накладной плиты.

|

| Рис. 3.5 Двухпозиционная револьверная головка с двумя патронами для установки заготовок |

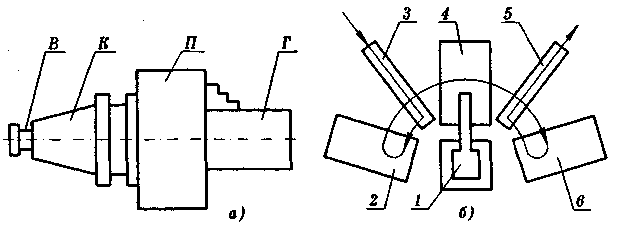

Для сокращения времени простоя станков с ЧПУ в робо-

тизированных комплексах целесообразно совмещать установ-

ку и снятие заготовок с работой станка. Для этих целей на

станках используются двухпозиционные револьверные голов-

ки с двумя трёхкулачковыми патронами для установки заго-

товок, оси которых расположены под углом 90° (рис. 3.5). В

патроне 2, совмещённом со шпинделем станка, производится

обработка заготовки, в то время, как в патроне 1 осуществ-

ляется замена обработанной заготовки на необработанную.

Ось поворота револьверной головки 3, наклоненная под уг-

лом 45 °, обуславливает вертикальное положение оси патро-

на J в разгрузочно-загрузочной позиции, что создаёт хоро-

шие условия для снятия и установки заготовок с помощью

промышленных роботов (ПР). Патрон 2 с заготовкой враща-

ется с частотой п3, перемещение инструмента в вертикаль-

ном и горизонтальном направлениях обеспечивает инстру-

ментальная револьверная головка 4 с горизонтальной осью

вращения.

Для гибких автоматизированных комплексов разрабо-

таны приспособления с автоматической переналадкой, что

очень важно для автоматизированного мелкосерийного про-

изводства.

Схема автоматического переналаживаемого приспособ-

ления, управляемого УЧПУ, для установки заготовок кор-

пусных деталей по плоскости и двум отверстиям показана

на рисунке 3.6. Установочные элементы 5 размещены на

вспомогательных револьверных головках, встроенных в ос-

новную головку 1, а боковые опоры 4 и зажимные элемен-

Рис. 3.6 Схема автоматически, переналаживаемого

приспособления для установки корпусов

ты 3 установлены на салазках 2, вертикально перемещаю-

щихся по прямолинейным направляющим кареток б и 7

приспособления, которые также могут перемещаться пря-

молинейно в горизонтальной плоскости по одной или двум

координатам.

Боковые опоры имеют возможность перемещаться гори-

зонтально с помощью гидроцилиндров независимо от зажим-

ных элементов в соответствии с конфигурацией заготовки.

Зажимные элементы и боковые опоры могут отводиться на

значительные расстояния, обеспечивая поворот заготовки

вместе с установочными элементами 5 с последующим зак-

реплением для обработки её с разных сторон. Автоматичес-

кая загрузка заготовок в приспособление осуществляется

сверху.

Для станков с ПУ, управляемых от ЭВМ, также исполь-

зуются универсальные и переналаживаемые приспособления-

спутники. Примером таких приспособлений может служить

трёхкулачковый самоцентрирующий патрон (рис. 3.7, а). На

специальном стенде в патрон П вставляется заготовка Г, а

затем он последовательно передается на станки данного уча-

стка (линии). Патрон имеет коническую поверхность К для

точной установки в шпинделе станка и выточку для надёж-

ного закрепления быстродействующим автоматическим уст-

ройством.

Установочно-зажимные элементы и устройства приспо-

соблений для станков с ПУ характеризуются точным изго-

товлением и повышенной надёжностью в работе. Это особен-

но важно для роботизированных комплексов, управляемых

ПУ. При токарной обработке, например, робот берёт заготов-

ку с транспортёра и устанавливает её в строго ориентирован-

ном положении в кулачки патрона. Все движения робота, а

также закрепление и открепление заготовки производятся

от одной управляющей программы, поступающей от ЭВМ,

управляющей группой станков. При недостаточной точности

позиционирования захвата робота кулачки патрона необхо-

димо разводить больше, чем при ручной загрузке приспособ-

Рис. 3.7 Патрон-спутник (а)

Дата добавления: 2021-06-28; просмотров: 621;