Фактический очаг деформации и внешние зоны

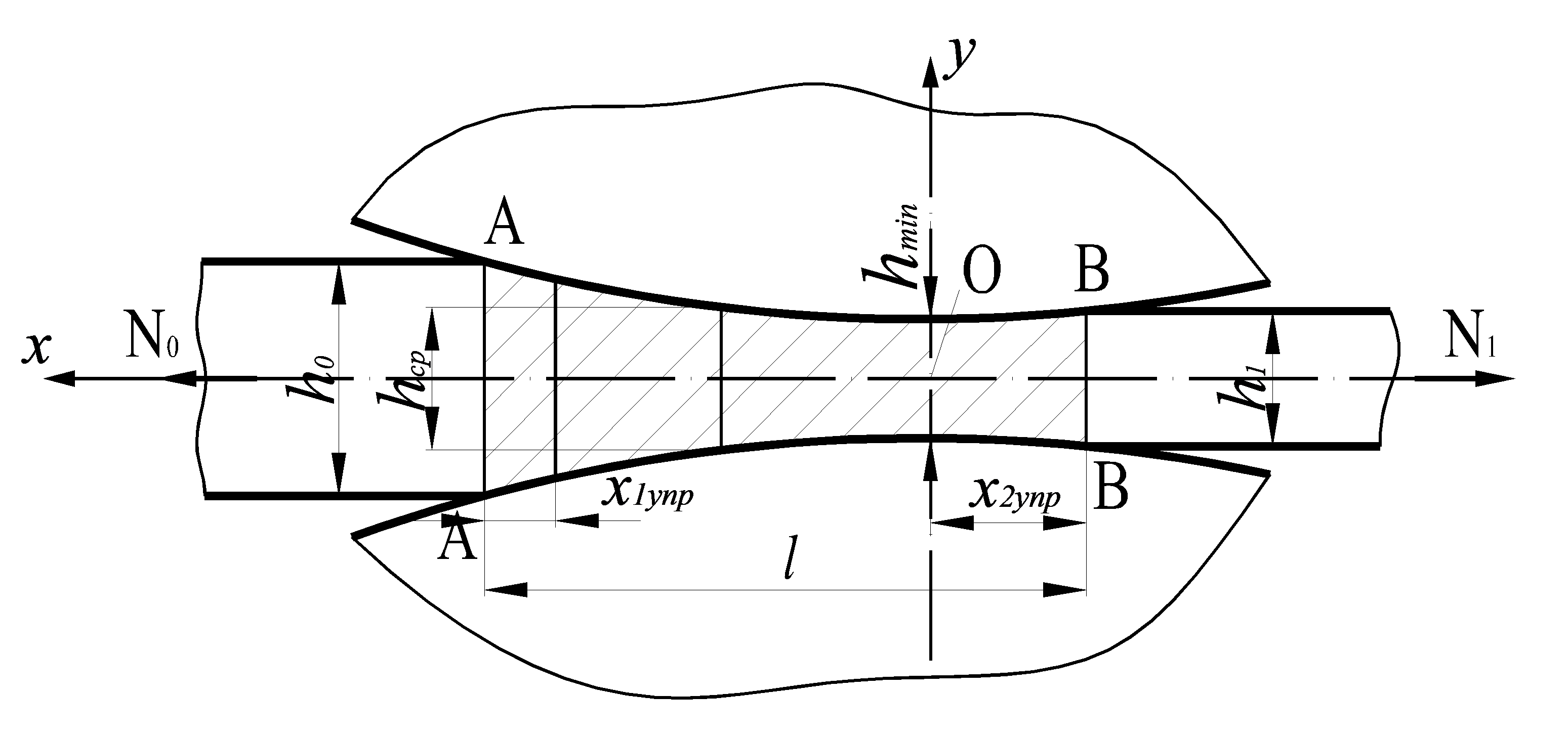

Сжимающие напряжения, возникающие под воздействием валков в прокатываемой полосе внутри геометрического очага деформации, могут быть столь значительными, что они распространяются за пределы геометрического очага, через плоскости АА и ВВ. В этом случае области повышенных напряжений «а» и «b» (рис. 3.1), примыкающие снаружи к геометрическому очагу, называют внешними зонами, а геометрический очаг вместе с внешними зонами называют фактическим очагом деформации.

Внешние зоны затрудняют вытяжку полосы, создавая подпор сзади и спереди геометрического очага деформации, вследствие чего в нем возрастают сжимающие напряжения.

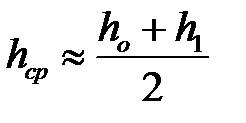

Влияние внешних зон на напряжения в геометрическом очаге деформации зависит от параметра  , где

, где  – среднее значение толщины полосы. Этот вопрос исследовали разные ученые [1, 2, 3, 4, 6, 15, 16] которые предлагали различные методы классификации очагов деформации по значениям

– среднее значение толщины полосы. Этот вопрос исследовали разные ученые [1, 2, 3, 4, 6, 15, 16] которые предлагали различные методы классификации очагов деформации по значениям  . Анализ результатов этих исследований показал, что по показателю

. Анализ результатов этих исследований показал, что по показателю  , целесообразно разделить очаг деформации на четыре типа.

, целесообразно разделить очаг деформации на четыре типа.

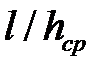

1й тип: особо высокий очаг деформации

(  < 0,5, рис. 3.2, а)

< 0,5, рис. 3.2, а)

Он может иметь место при горячей прокатке слябов, блюмов, заготовок большой толщины с небольшими обжатиями и характеризуется тем, что пластическая деформация происходит только в зонах 1 и 2, примыкающих к бочкам валков, а в зоны 3 и 4 не проникает, они остаются в состоянии упругого сжатия, существенно затрудняя вытяжку металла. Во внешних зонах 5, 6 очага 1го типа полоса находится только в упругом напряженно-деформированном состоянии, они в максимальной степени (в 3 – 6 раз) увеличивают сжимающие и контактные напряжения в геометрическом очаге.

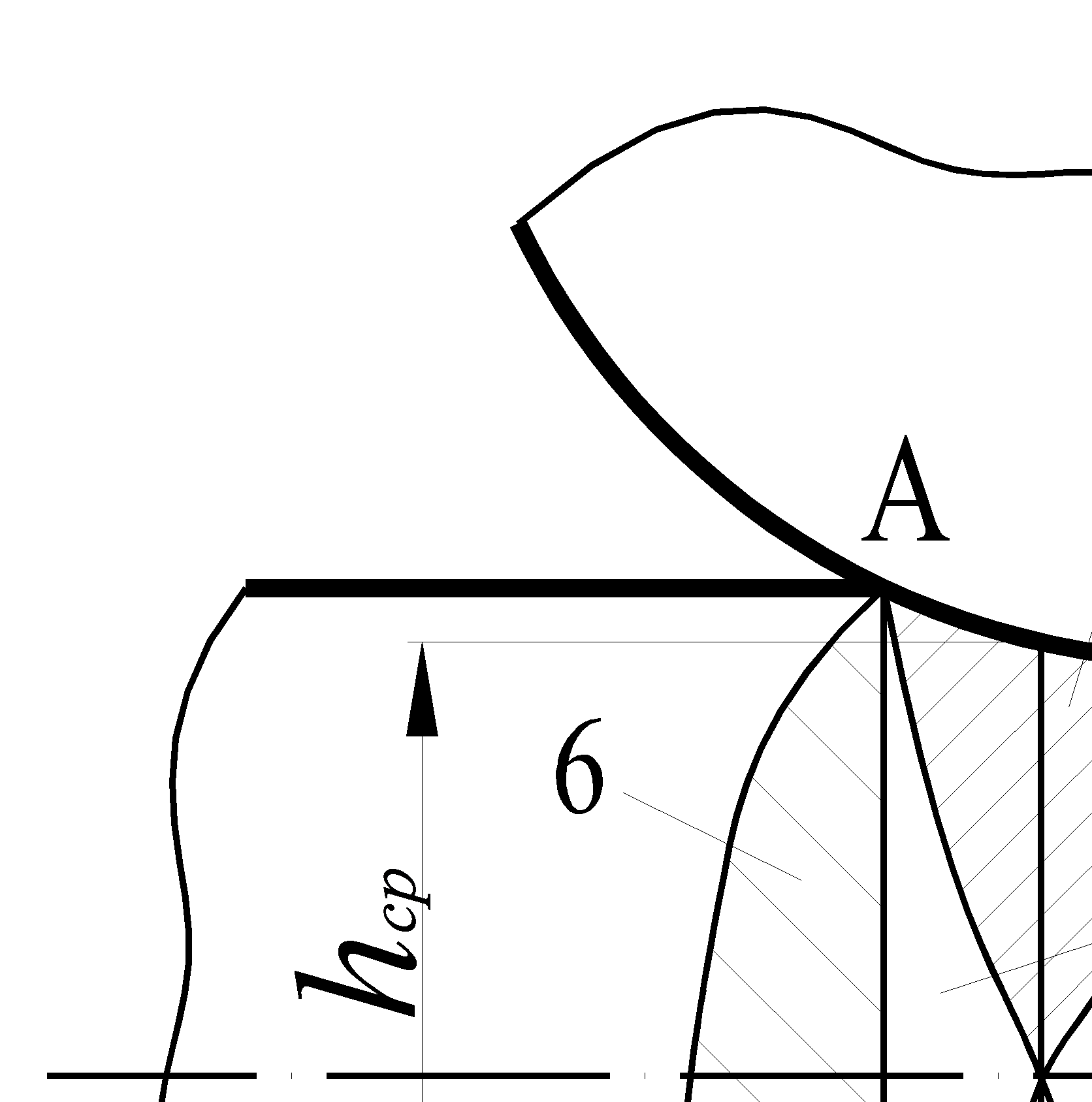

2й тип: высокий

(0,5 <  < 1, рис. 3.2, б).

< 1, рис. 3.2, б).

Он может иметь место при горячей прокатке в черновых клетях крупносортных, рельсобалочных, толстолистовых станов и характеризуется тем, что металл, расположенный в геометрическом очаге 1, практически полностью находится в пластическом состоянии, а во внешних зонах 2 и 3 напряженно -

деформированное состояние частично пластическое (в участках, примыкающих к плоскостям АА и ВВ), частично-упругое.

По сравнению с очагом 1го типа, в таком очаге подпор со стороны внешних зон, препятствующий вытяжке металла, несколько меньше: сжимающие и контактные напряжения в геометрическом очаге под влиянием внешних зон увеличиваются в 1,1 – 3 раза.

а) б)

в)

г)

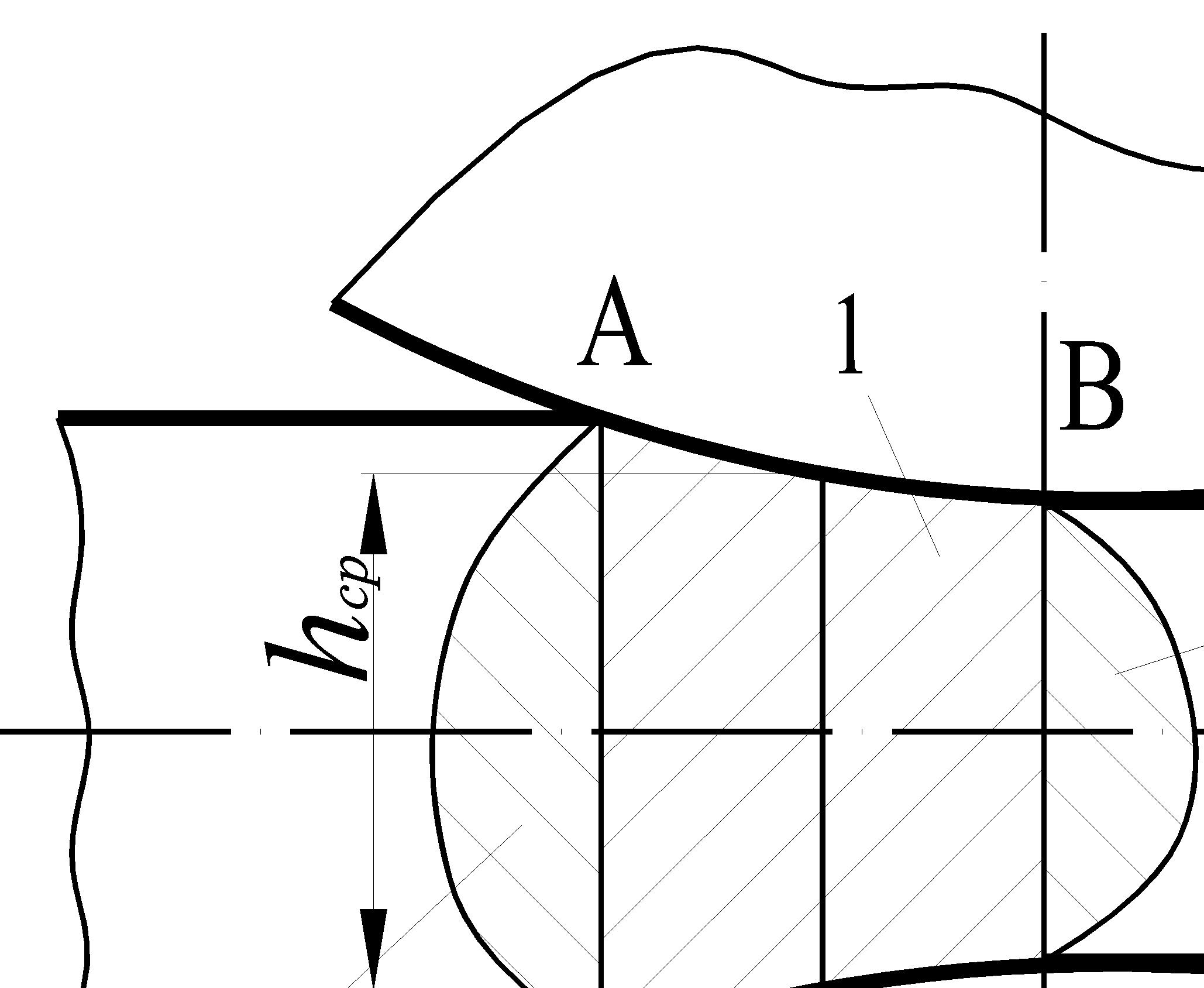

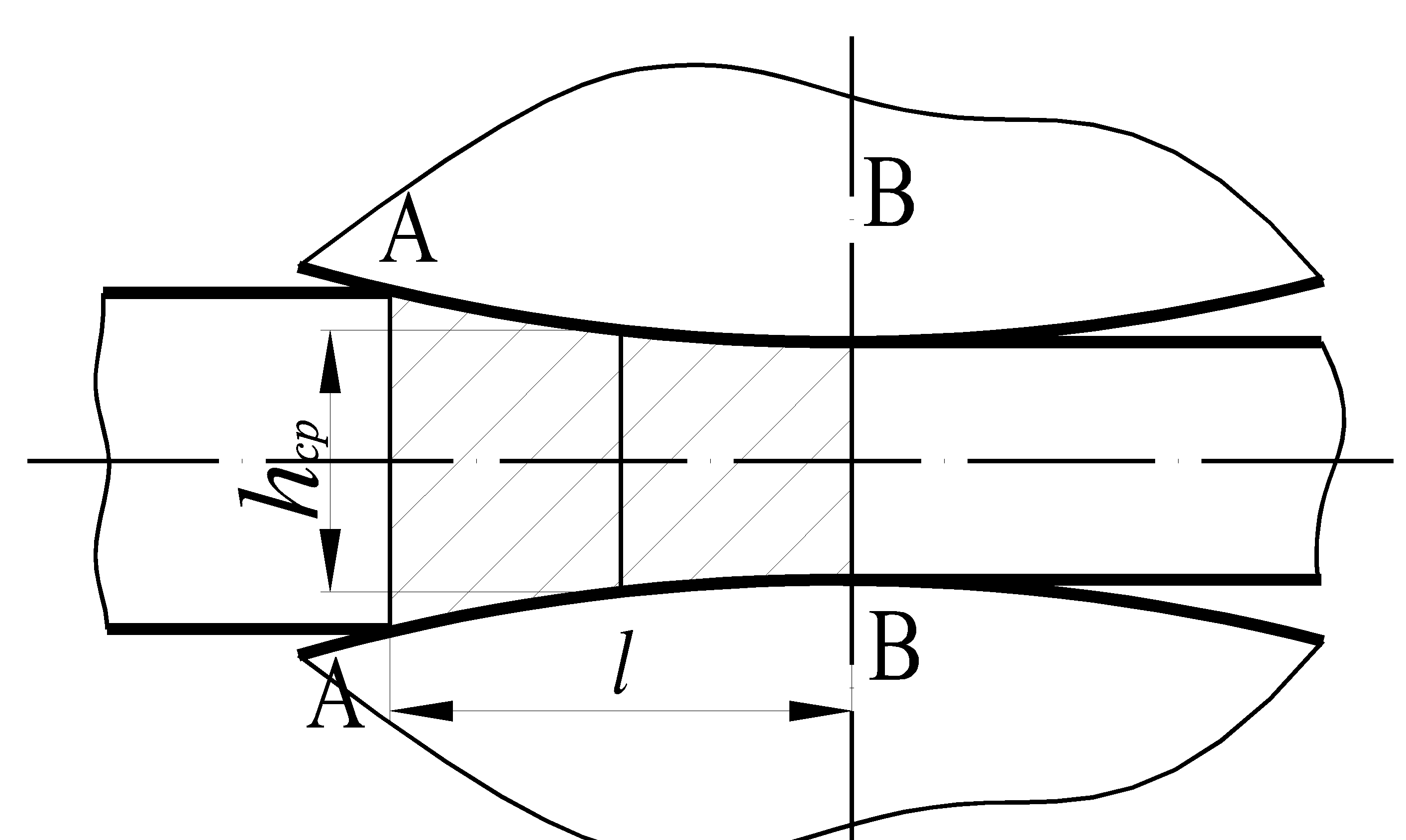

Рис. 3.2 Классификация типов очагов деформации по показателю  :

:

а)  < 0,5 – особо высокий (1й тип), б) 0,5 <

< 0,5 – особо высокий (1й тип), б) 0,5 <  < 1 – высокий(2й тип),

< 1 – высокий(2й тип),

в) 1£  <5 – средней высоты (3й тип), г)

<5 – средней высоты (3й тип), г)  ≥ 5 – низкий (4й тип)

≥ 5 – низкий (4й тип)

В очагах 1го и 2го типа напряжения, деформации и скорости металла распределяются по толщине полосы неравномерно, причем эта неравномерность в разных вертикальных сечениях по длине очага деформации различна. Кроме того, очаги 1го и 2го типов характеризуются значительным уширением, также неравномерным по длине l.

Как правило, прокатку металла с очагами деформации 1го и 2го типов ведут без натяжения (растягивающего усилия, прикладываемого к полосе вне очага деформации).

3й тип: очаг деформации средней высоты

(1£  <5, рис. 3.2, в).

<5, рис. 3.2, в).

Он может иметь место при горячей прокатке в промежуточных клетях среднесортных, мелкосортных и листовых станов и в первых клетях чистовых групп широкополосных станов (ШПС).

Отличие его от очагов 1го и 2го типов заключается в том, что внешние зоны по объёму значительно меньше геометрического очага, поэтому они практически не оказывают влияния на напряженно-деформированное состояние металла в геометрическом очаге. В энергосиловом расчете ими пренебрегают и считают, что фактический очаг деформации равен геометрическому.

Общие свойства металла в очаге 3го типа с очагами первых двух типов состоят в том, что по толщине, ширине и длине полосы также имеет место неравномерность распределения напряжений, деформаций и скоростей металла.

Процесс прокатки полос с очагами деформации 3го типа могут вести как без натяжения, так и с натяжением.

Величина уширения полосы в очагах 3го типа зависит от двух факторов: отношения ширины полосы b1 к длине очага деформации (b1/l) и наличия или отсутствия натяжения.

При прокатке узких полос (b1/l < 10) без натяжения уширение в таком очаге будет значительным, как и в очагах 1го и 2го типов. Если прокатка ведется с натяжением, то оно способствует вытяжке металла и затрудняет уширение, которое по мере увеличения ширины полосы уменьшается и при b1/l ≥ 40…50 становится незначительным, т.е. деформированное состояние полосы в этом случае может быть принято двумерным (обжатие металла сопровождается только вытяжкой, а уширением при расчетах можно пренебречь).

4й тип: низкий

(  ≥ 5, рис. 3.2, г).

≥ 5, рис. 3.2, г).

Очаги 4го типа имеют место при горячей прокатке тонких полос в клетях чистовых групп ШПС и при холодной прокатке тонких широких полос любого сортамента. Они имеют ряд отличительных особенностей.

Во-первых, прокатку полос в очагах 4го типа всегда производят с натяжениями: задним No и передним N1, а внешние зоны полностью отсутствуют, т.е. геометрический очаг совпадает с фактическим.

Во-вторых, в отличие от очагов первых 3х типов, в очагах 4го типа нельзя пренебрегать упругими участками, которые занимают значительную часть длины l. По данным работы [25], в чистовых клетях ШПС горячей прокатки суммарная длина упругих участков (  ) (рис. 3.2, г) достигает 17–21%, а в клетях станов холодной прокатки – 50–70%, т.е. в ряде случаев превышает длину пластического участка. Особенно велика протяженность х2упр второго упругого участка, расположенного за вертикальной осью y, где восстанавливается упругая часть деформации полосы, в результате чего её окончательная толщина h1 больше минимальной толщины hmin, находящейся в сечении, совпадающем с осью y.

) (рис. 3.2, г) достигает 17–21%, а в клетях станов холодной прокатки – 50–70%, т.е. в ряде случаев превышает длину пластического участка. Особенно велика протяженность х2упр второго упругого участка, расположенного за вертикальной осью y, где восстанавливается упругая часть деформации полосы, в результате чего её окончательная толщина h1 больше минимальной толщины hmin, находящейся в сечении, совпадающем с осью y.

В третьих, сжимающие напряжения в любом поперечном (вертикальном) сечении полосы по длине очага 4го типа постоянны по толщине, т.е. напряженное состояние полосы является плоским. Что касается распределения деформаций и скоростей по толщине полосы, то при горячей прокатке имеет место некоторая их неравномерность, а при холодной прокатке деформированное состояние полосы также принимают плоским, т.е. и напряжения, и деформации зависят только от координаты х по оси прокатки и не зависят от координат y (по толщине) и z (по ширине).

В четвертых, уширение полосы в низких очагах деформации при холодной прокатке широких полос полностью отсутствует, а при горячей прокатке оно незначительно, в расчетах энергосиловых параметров им чаще всего пренебрегают. Это объясняется тем, что поперечное перемещение полосы затруднено в связи с её большой шириной, значительными силами трения и несовпадением направлений движения поверхности бочки и уширения.

В теории прокатки наиболее детально разработаны методы аналитического расчета формоизменения полосы и энергосиловых параметров процесса прокатки для очагов 4 типа, а расчет очагов остальных типов производят, как правило приближенно, с использованием эмпирических моделей, основанных на экспериментальных данных.

Дата добавления: 2019-02-08; просмотров: 1777;