Геометрический очаг деформации, его элементы и основные параметры

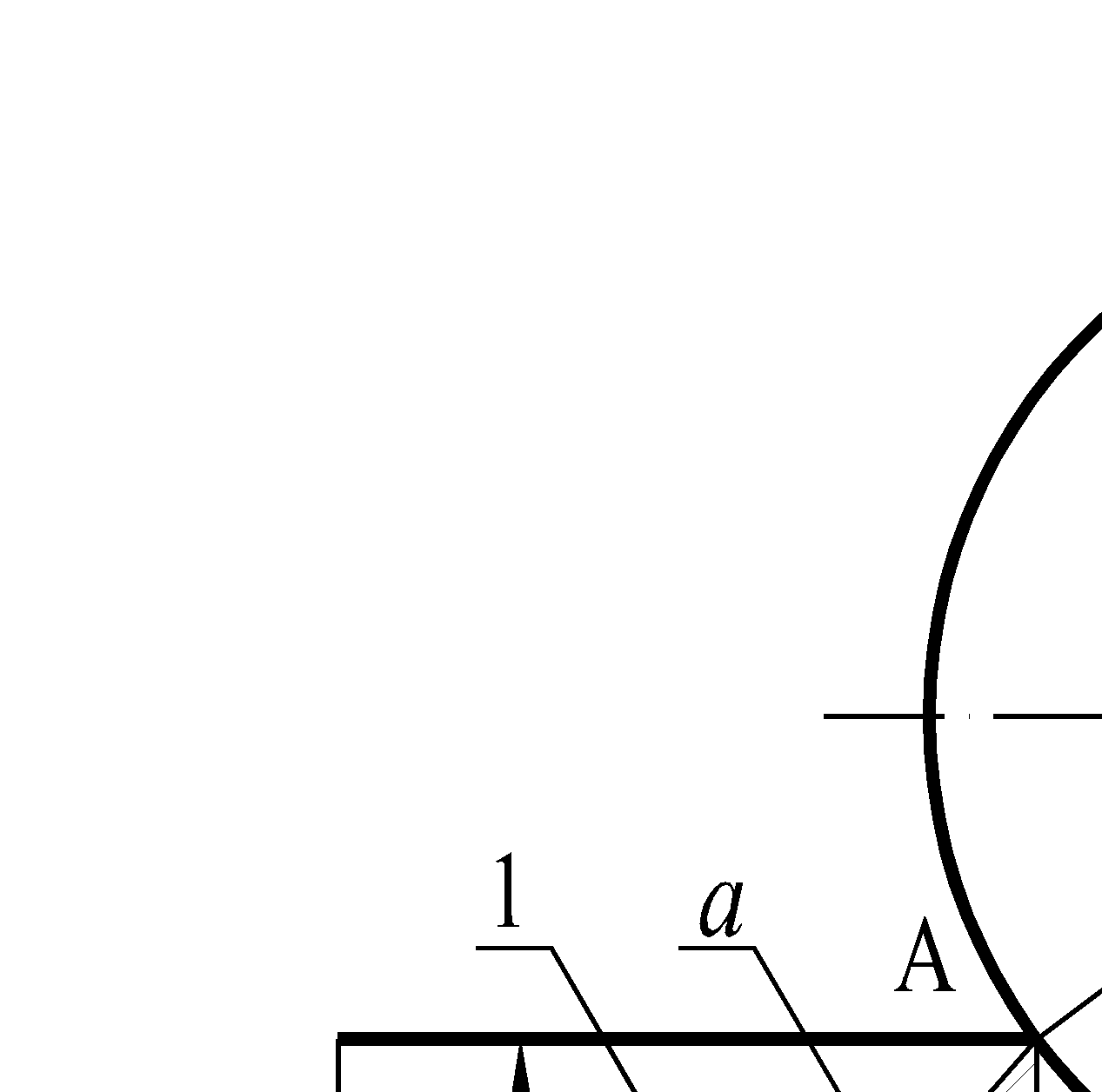

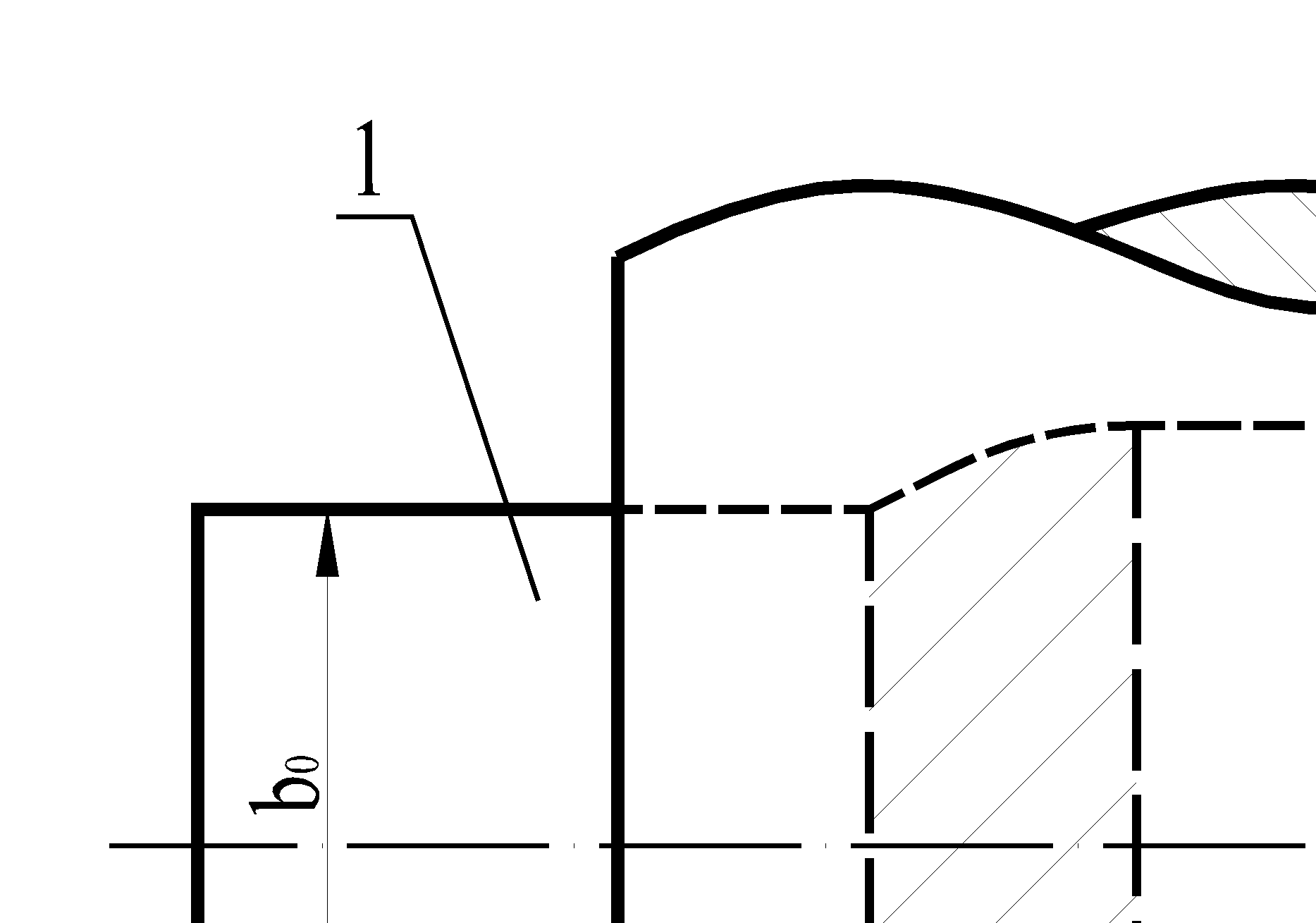

Упрощенная схема очага деформации показана на рис. 3.1, там же указаны основные параметры, используемые для характеристики этого очага [1].

Прокатываемый металл, независимо от его вида (листовой, сортовой, фасонный и т.д.), в теории прокатки принято называть полосой. Полосу на входе в валки (поз. 1 на рис. 3.1) называют подкат или заготовка. Полосу на выходе из валков (поз. 2) называют раскат или готовый прокат. Рабочую часть валка, контактирующую с полосой, называют бочкой (поз. 3). Согласно общепринятой терминологии АА – плоскость входа полосы в валки, ВВ – плоскость выхода полосы из валков, АВ – дуга захвата.

Пространство, ограниченное сверху и снизу дугами захвата АВ, сзади и спереди – плоскостями АА и ВВ, слева и справа – боковыми гранями полосы, называется геометрическим очагом деформации.

Его основными параметрами являются (на примере прокатки полосы с прямоугольным поперечным сечением, рис. 3.1):

– толщины полосы: на входе h0 на выходе h1 и их разность, называемая абсолютным обжатием:

; (3.1)

; (3.1)

– длина очага деформации l (проекция дуги захвата АВ на ось х, называемую осью прокатки);

– угол захвата полосы a (центральный угол АО1B, соответствующий дуге захвата АВ);

– длины полосы: на входе L0, на выходе L1 и их разность, называемая абсолютной вытяжкой:

; (3.2)

; (3.2)

– ширины полосы: на входе b0, на выходе b1 и их разность, называемая абсолютным уширением:

; (3.3)

; (3.3)

– скорости движения полосы: перед валками υ0 и после выхода из валков υ1, причем величину υ1 называют скоростью прокатки;

– диаметр бочки валка:

D = 2R (R – радиус бочки).

Из перечисленных основных параметров исходными, независимыми, задаваемыми разработчиком технологического процесса, являются:

– размеры подката (заготовки) h0, L0, b0;

– диаметр бочки валка D;

– скорость прокатки υ1;

– абсолютное обжатие Dh и толщина полосы на выходе из валков h1.

Рис. 3.1 Упрощенная схема очага деформации

Все остальные параметры не являются независимыми, они вычисляются в функции указанных исходных параметров. Методы их вычисления будут изложены ниже.

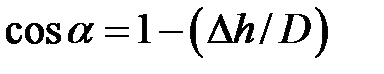

Например, из прямоугольного треугольника АО1С получается выражение для определения угла захвата:

. (3.4)

. (3.4)

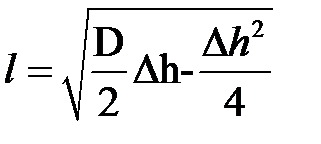

Из подобия прямоугольных треугольников АСЕ и АВС получается формула для расчета длины очага деформации:

.

.

Учитывая, что  , окончательная формула имеет простой вид:

, окончательная формула имеет простой вид:

(3.5)

(3.5)

Выражение (3.5) даёт результат, близкий к реальному, если искажение цилиндрической поверхности бочки валка из-за упругого сплющивания незначительно, что имеет место при горячей прокатке полос толщиной h1≥8…10 мм. При горячей прокатке более тонких полос и при холодной прокатке длина очага деформации существенно увеличивается из-за упругого сплющивания в контакте валков и полосы. Соответствующая расчетная формула рассмотрена в главе 8.

Диапазоны углов захвата в различных процессах прокатки приведены в табл. 3.1 [4].

Таблица 3.1

Углы захвата в различных процессах прокатки

| Вид прокатки, сортамент | Углы захвата, в градусах |

| Горячая прокатка сортовых профилей Горячая прокатка толстых листов Горячая прокатка тонких листов Холодная прокатка стальных полос | 22 – 34 18 – 24 2 – 11 1,5 – 4 |

Дата добавления: 2019-02-08; просмотров: 1823;