Изменение средней по сечению скорости полосы по длине очага деформации

В теории прокатки обычно рассматривают установившийся процесс прокатки, когда валки вращаются с постоянной скоростью, а скорости полосы перед валками и после выхода из валков не изменяются.

Однако в самом очаге деформации скорость полосы увеличивается по мере уменьшения её толщины из-за обжатия, вследствие действия закона постоянства секундного объема (см. главу 3).

Характер изменения скорости полосы оказывает большое влияние на её напряженное состояние и на затраты энергии при прокатке.

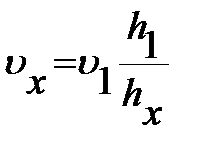

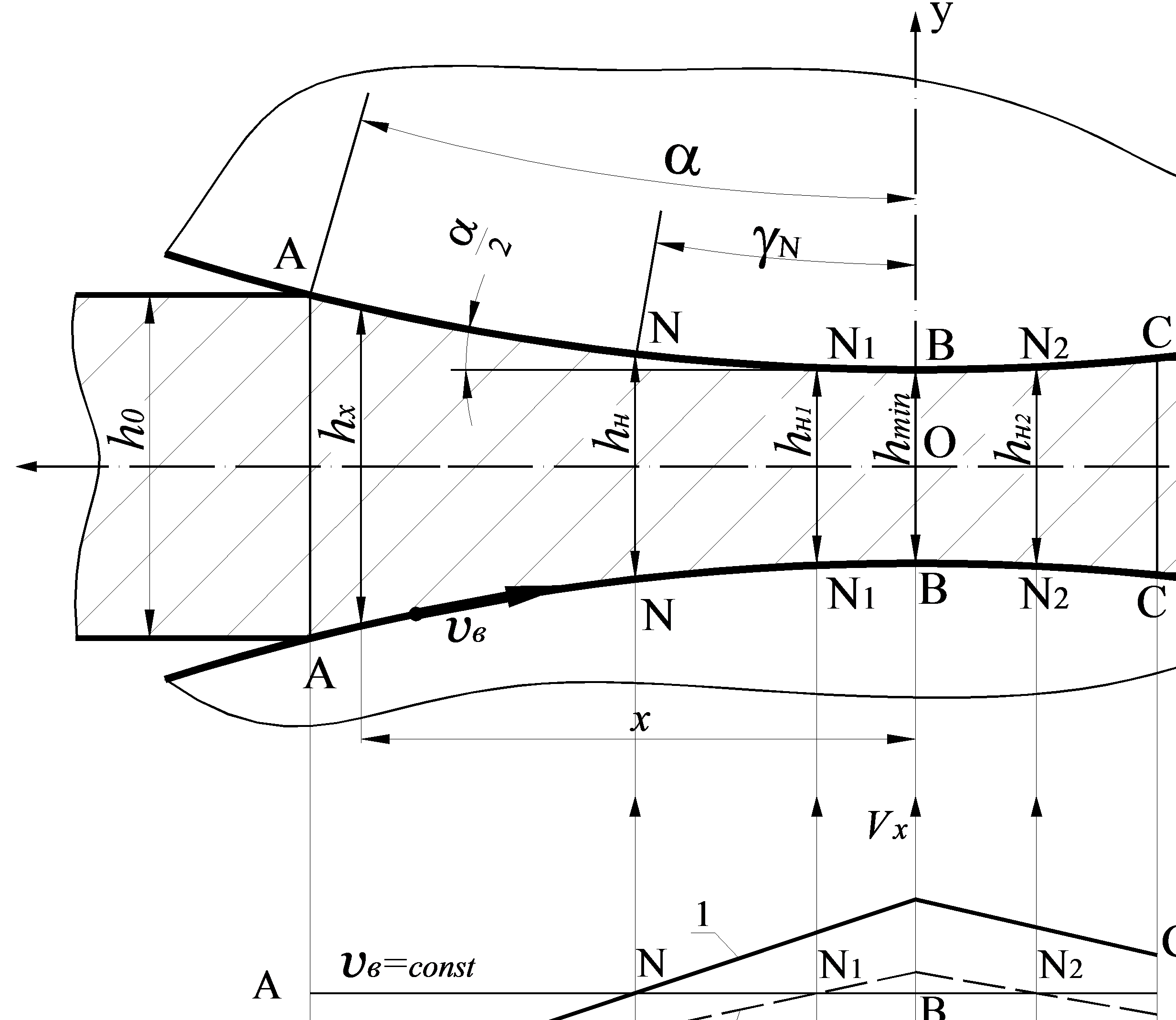

Закономерности изменения скорости полосы в очаге деформации проще всего объяснить на примере прокатки тонкой широкой полосы в низком очаге деформации. Так как уширение в таком очаге отсутствует, всё обжатие переходит в вытяжку, а скорость полосы в поперечном сечении с координатой «х» (рис. 5.1) (средняя по сечению), определяется из закона постоянства секундного объема выражением:

, (5.1)

, (5.1)

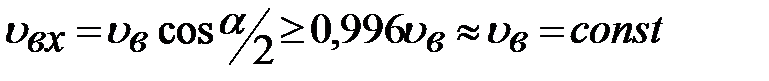

Как показано в главе 3, угол захвата в низких очагах деформации a < 10°… 11° (в большинстве случаев a = 3…8°). При таких углах дуга захвата АВ мало отличается от хорды, а с учетом упругого сплющивания они практически совпадают, причем отрезок АВ наклонен к оси прокатки ох на угол  (см. рис. 5.1). Так как cos 5° = 0,996, при постоянной окружной скорости валков

(см. рис. 5.1). Так как cos 5° = 0,996, при постоянной окружной скорости валков  её проекция на ось х будет равна:

её проекция на ось х будет равна:

. (5.2)

. (5.2)

На рис. 5.1, б график окружной скорости бочки валка  , соответствующий выражению (5.2), показан в виде прямой, параллельной координатной оси ох (оси прокатки). На этом же рисунке показаны возможные варианты графиков изменения по длине очага деформации скорости полосы

, соответствующий выражению (5.2), показан в виде прямой, параллельной координатной оси ох (оси прокатки). На этом же рисунке показаны возможные варианты графиков изменения по длине очага деформации скорости полосы  (средней по сече–

(средней по сече–

нию), соответствующие выражению (5.1). В этом выражении  является, по существу, функцией не координаты х, а толщины hx, поэтому на графике рис. 5.1, б, наряду с осью х, дана параллельная ей ось hx.

является, по существу, функцией не координаты х, а толщины hx, поэтому на графике рис. 5.1, б, наряду с осью х, дана параллельная ей ось hx.

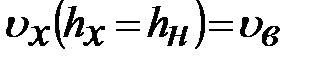

Согласно (5.1), скорость полосы υх(hx) увеличивается из-за уменьшения толщины hx от сечения АА (υх(hо) = υо) до сечения ВВ (υх(hmin) = υmax). Однако увеличение скорости полосы может происходить по-разному.

Если рост скорости полосы происходит по линии 1, то её пересечение с графиком  происходит в точке N, определяющей положение сечения NN в очаге деформации (рис. 5.1, а). В этом сечении толщиной hн скорости полосы и бочки валка равны:

происходит в точке N, определяющей положение сечения NN в очаге деформации (рис. 5.1, а). В этом сечении толщиной hн скорости полосы и бочки валка равны:

(5.3)

(5.3)

Во всех остальных сечениях очага деформации  . Слева от сечения NN (на участке АN)

. Слева от сечения NN (на участке АN)  , т.е. на этом участке полоса «отстает» от поверхности бочки валка. Поэтому участок АN очага деформации называют зоной отставания. Справа от сечения NN (на участке NBC)

, т.е. на этом участке полоса «отстает» от поверхности бочки валка. Поэтому участок АN очага деформации называют зоной отставания. Справа от сечения NN (на участке NBC)  , т.е. на этом участке полоса «опережает» поверхность бочки валка. Поэтому участок NBC очага деформации называют зоной опережения. Сечение NN , разделяющее

, т.е. на этом участке полоса «опережает» поверхность бочки валка. Поэтому участок NBC очага деформации называют зоной опережения. Сечение NN , разделяющее

зоны отставания и опережения, в котором скорости полосы и бочки валка равны, называют нейтральным. Толщина полосы в нейтральном сечении hн, а также центральный угол γN, соответствующий этому сечению (см. рис.7.1,а), называемый нейтральным углом, входят в число основных структурных параметров очага деформации. От положения в нем нейтрального сечения зависят качество поверхности полосы, усилие прокатки и расход энергии на процесс прокатки. Методы расчета величины hн изложены в главе 6.

| а) |

| υх |

| б) |

Рис. 5.1. Варианты скоростного режима полосы в низком очаге деформации

а – схема очага деформации:

a – угол захвата, АВС – дуга захвата, υв – окружная скорость бочки валка, ох – ось прокатки, NN – нейтральное сечение, единственное в очаге деформации, толщиной hн, N1N1 – первое нейтральное сечение толщиной hн1, N2N2 – второе нейтральное сечение толщиной hн2, ВВ – сечение, проходящее через вертикальную осевую плоскость валков, в которой полоса имеет минимальную толщину hmin;

б – возможные графики изменения скорости полосы υх (средней по сечению) по длине очага деформации:

1 – с одним нейтральным сечением, 2 – с двумя нейтральными сечениями, 3 – без нейтральных сечений.

График υх(hx), соответствующий линии 1, на участке ВС имеет следующую особенность: скорость полосы здесь не увеличивается, а уменьшается (см. рис.5.1, б). Это вызвано тем, что пластическая деформация и обжатие полосы заканчиваются в сечении ВВ, где толщина полосы минимальна (h(х=0)=hmin). На участке ВС поверхности бочек валков удаляются от оси прокатки, вызывая увеличение межвалкового зазора. Однако правее сечения ВВ контакт полосы и валков сразу не прекращается, так как на участке ВС упруго восстанавливается часть толщины полосы, сжатая после её входа в очаг деформации, до того, как началась пластическая деформация.

Поэтому толщина полосы на выходе из валков h1>hmin,и, согласно закону постоянства секундного объема, её скорость υх(hx) на участке ВС снижается.

В большинстве работ по теории прокатки [1, 2, 3, 4, 16] рассматривались только очаги деформации с одним нейтральным сечением, в которых скорость полосы υх изменяется по линии 1 (рис. 5.1, б).

Однако исследования и расчеты, выполненные в 2000…2010 г.г. [25, 26], показали, что при холодной прокатке тонких полос, наряду с вариантом 1, возможно изменение скорости полосы по линиям 2 и 3 (рис. 5.1, б).

Линия 2 отличается от линии 1 тем, что пересечение графиков υх(hx) и  происходит не в средней части отрезка АВ, а вблизи сечения ВВ, в котором hх=hmin, в точке N1, определяющей положение нейтрального сечения N1N1 в очаге деформации (рис. 5.1, а).

происходит не в средней части отрезка АВ, а вблизи сечения ВВ, в котором hх=hmin, в точке N1, определяющей положение нейтрального сечения N1N1 в очаге деформации (рис. 5.1, а).

В этом случае при снижении скорости υх(hx) на втором упругом участке ВС график υх(hx) вновь пересекает прямую  в точке N2, после чего скорость полосы становится меньше скорости валков.

в точке N2, после чего скорость полосы становится меньше скорости валков.

Следовательно, точка N2 определяет второе нейтральное сечение N2N2, разделяющее зону опережения N1N2 и вторую зону отставания N2С, расположенную вблизи выхода полосы из валков.

Таким образом, график 2 изменения скорости υх(hx) на рис. 5.1, б характеризует очаг деформации второго структурного типа – с двумя нейтральными сечениями N1N1 (толщина hн1 ) и N2N2 (толщина hн2) и с двумя зонами отставания АN1 и N2С, между которыми находится одна зона опережения N1N2.

Линия 3 графика скорости полосы на рис. 5.1, б существенно отличается от линий 1 и 2: скорость полосы υх(hx) в этом варианте, увеличиваясь от сечения АА к сечению ВВ, не успевает достичь значения  , а на упругом участке между сечениями ВВ и СС, снижаясь, тем более остается меньше окружной скорости бочки валков. Таким образом, на всей протяженности очага деформации АВС выполняется неравенство:

, а на упругом участке между сечениями ВВ и СС, снижаясь, тем более остается меньше окружной скорости бочки валков. Таким образом, на всей протяженности очага деформации АВС выполняется неравенство:

υх(hx) < υв, (5.4)

т.е. график 3 изменения скорости полосы характеризует очаг деформации 3го структурного типа – без нейтральных сечений, состоящий только из зоны отставания, занимающей всю его длину.

Для каждого из трех структурных типов очага деформации используются разные формулы энергосилового расчета, поэтому на первом этапе этого расчета необходимо идентифицировать структурный тип очага деформации – определить, сколько нейтральных сечений он содержит.

Алгоритм идентификации и его применение в расчетах рассмотрены в главах 6, 8. С его помощью было установлено, что при горячей прокатке имеют место очаги деформации только 1го структурного типа – с одним нейтральным сечением, а при холодной прокатке возможно появление очагов деформации всех трех структурных типов [25].

От чего зависит количество нейтральных сечений в очаге деформации? От соотношений величин следующих параметров: сопротивления металла деформации, относительного обжатия, переднего и заднего натяжений, скорости прокатки, коэффициента трения между полосой и валками, контактных напряжений, действующих на полосу со стороны валков.

Взаимосвязи между этими параметрами носят сложный характер, в последующих разделах они будут раскрыты, тогда и станет понятна сущность алгоритма идентификации структурного типа очага деформации, который дает возможность определить не только количество нейтральных сечений, но и длины каждого участка этого очага: первого упругого (х1), зон отставания и опережения пластического участка (х2 = хпл.отст., х3 = хпл.опер.), второго упругого (х4) и – при наличии второго нейтрального сечения – его зон опережения и отставания (х4опер., х4отст.). Кроме того, этот алгоритм позволяет рассчитать минимальную толщину полосы (hmin), толщину полосы в каждом нейтральном сечении (hн, hн1, hн2) и угол β наклона очага деформации на втором упругом участке (рис. 5.1, а). Нужны ли такие расчеты? Нельзя ли обойтись более простыми методиками, содержащимися в ранее изданных учебниках, в которых предполагалось, что в очаге деформации всегда имеется одно нейтральное сечение?

Исследование работы ряда широкополосных станов показало, что применение известных методик расчета структурных и энергосиловых параметров очага деформации в современных условиях приводит к слишком большим погрешностям при определении усилий, мощности прокатки, длины очага деформации, положения в нем нейтрального сечения. А это не позволяет настроить стан на такой режим прокатки, который обеспечивает получение требуемой, более высокой, чем ранее, точности размеров полосы, высокого качества поверхности и при этом израсходовать минимальное количество электроэнергии. В последние десятилетия 20 века вопросы точности, качества проката и экономии энергии обострились, ранее они так остро не стояли, поэтому старые методы расчета устраивали специалистов прокатного производства.

Кроме того, оснащение современных станов компьютерными системами контроля и управления создало реальную возможность разработки более точных методов расчета параметров процесса прокатки. На станах прежних поколений такой возможности не было, т.к. отсутствовали компьютерные базы данных, содержащие сведения о взаимосвязанных технологических и энергосиловых параметрах по широкому диапазону режимов прокатки и марок металла.

Таким образом, понимание закономерностей скоростного режима полосы в очаге деформации, излагаемых в данном разделе, необходимо специалистам для того, чтобы их квалификация отвечала современным требованиям развивающегося конкурентоспособного прокатного производства.

Дата добавления: 2019-02-08; просмотров: 1596;