А) Распределение контактных напряжений по длине очага деформации

Изложенная в п. 6.3 методика расчета была использована для изучения закономерностей распределения контактных напряжений по длине очагов деформации в рабочих клетях непрерывного стана холодной прокатки [25].

Это исследование выполнили, основываясь на реальных режимах холодной прокатки 5-клетевого стана “1700”, охватывающих бóльшую часть диапазона толщин холоднокатаных полос, в том числе для автомобильной промышленности (h5=0,3-1,5 мм). Технологические параметры двух характерных режимов приведены в таблице 6.5, структурные параметры очагов деформации, рассчитанные для этих режимов, представлены в табл. 6.6.

Одна из задач исследования заключалась в том, чтобы проверить достоверность положения об отсутствии в очаге деформации при холодной

прокатке зоны прилипания.

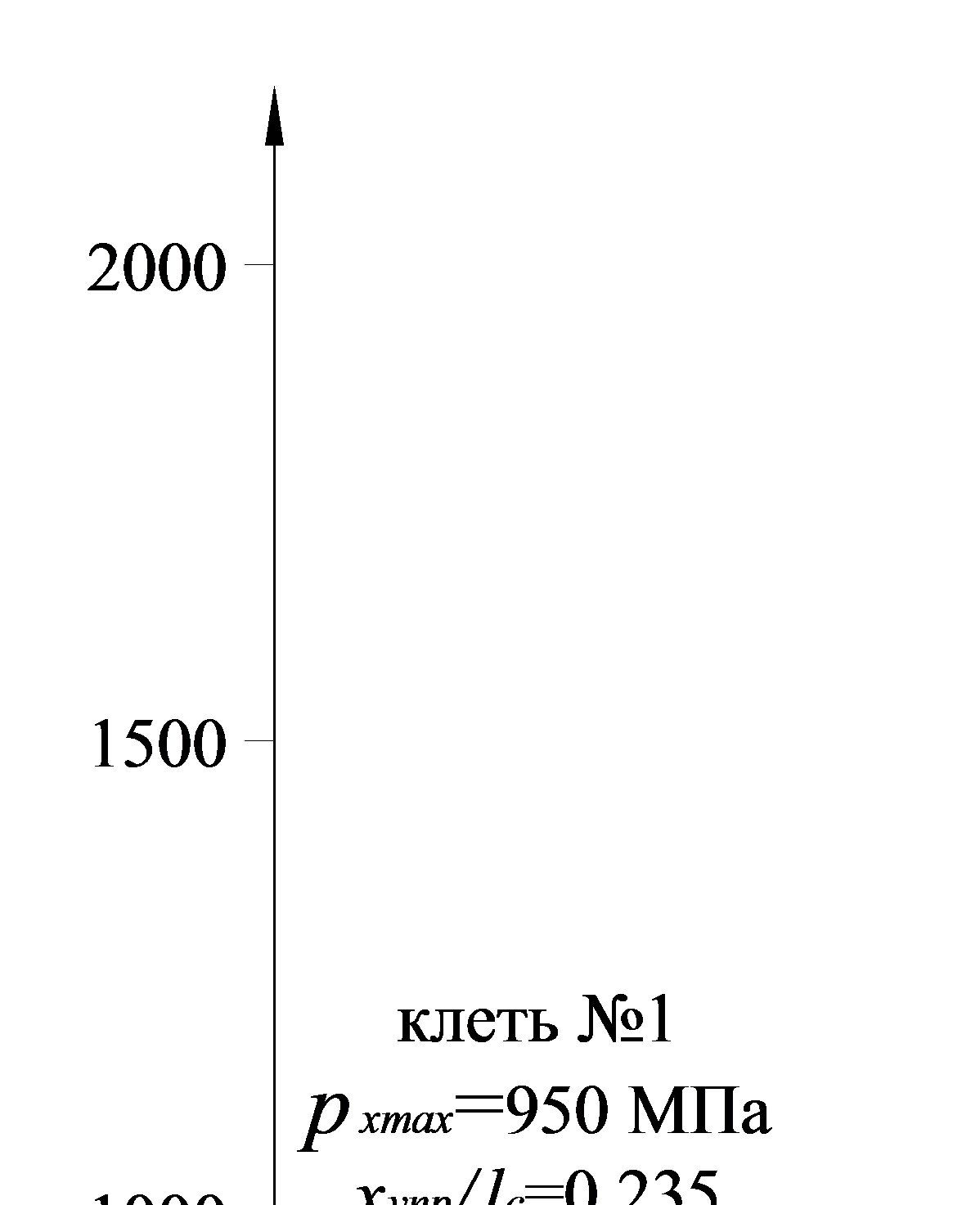

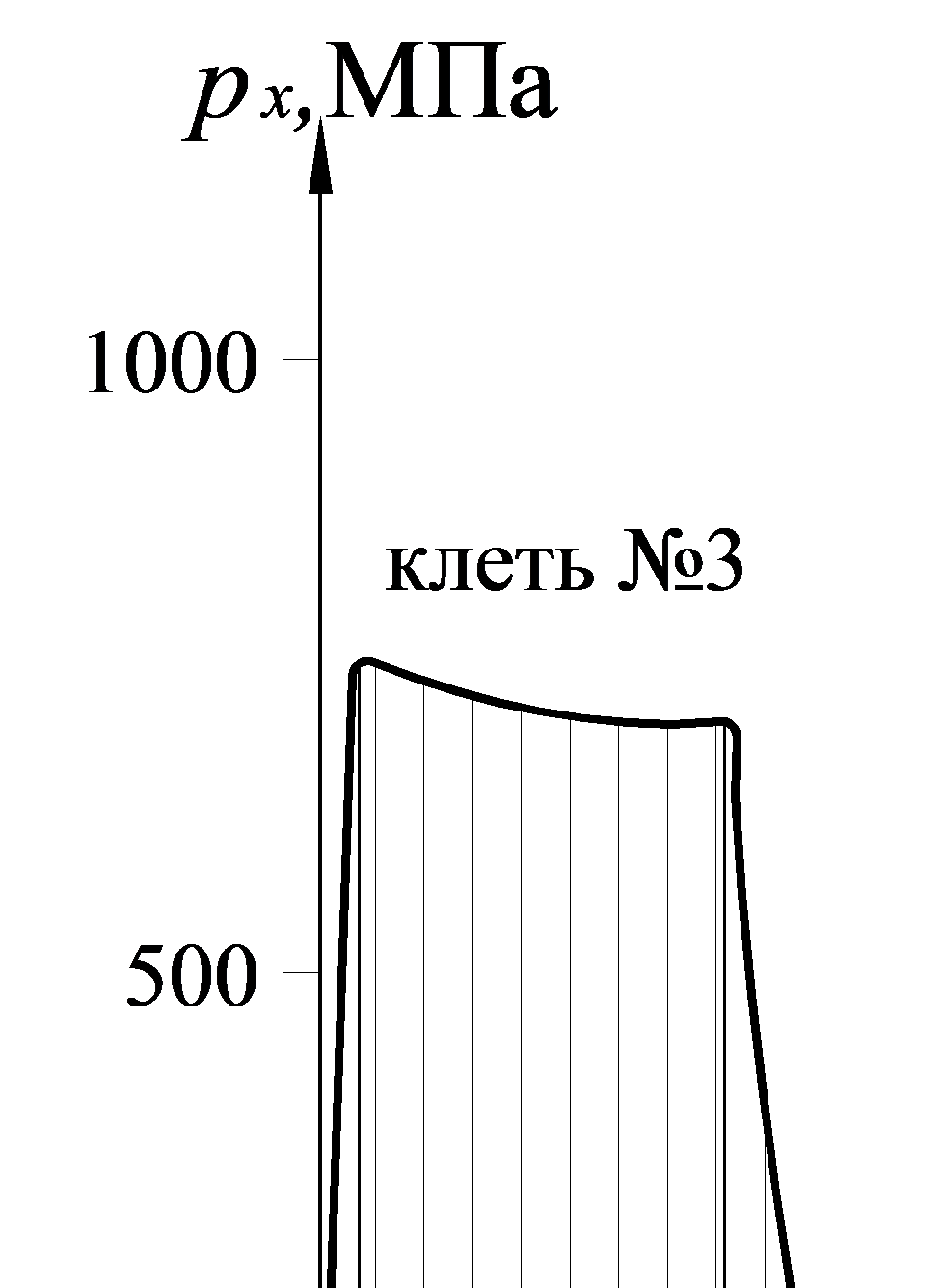

Данные табл. 6.6 позволяют сделать однозначное заключение о том, что, независимо от режима обжатия, скоростей, натяжений, толщины полосы, номера рабочей клети, зоны прилипания в очагах деформации современных станов холодной прокатки отсутствуют, так как величины τxmax=μpx max во всех рабочих клетях в 4-17 раз меньше сопротивления чистому сдвигу τs. Из графиков, представленных на рис. 6.11, видно, что максимальных значений, равных 910-1920 МПа, контактные напряжения достигают в нейтральных сечениях, причем из-за отсутствия зон прилипания они сосредоточены на очень коротких участках очагов деформации. Самая большая величина pxmax оказалась в 5-ой клети при прокатке наиболее тонкой полосы: она в 2 раза больше, чем в остальных клетях 5-клетевого стана.

Расчеты показывают, что в сортаменте станов холодной прокатки есть марки стали и толщины полос, при прокатке которых максимальные контактные напряжения достигают еще бóльших величин: 2400-2500 МПа, представляющих опасность для прочности даже стальных закаленных рабочих валков, используемых на этих станах.

Таблица 6.5

Режимы прокатки, для которых построены графики распределения нормальных контактных напряжений по длине очагов деформации

| Номер режима | Марка стали, ширина, конечная толщина полосы, мм | Номер клети, i | Технологические параметры | ||||||

| Ско-рость про-катки | Толщина полосы | Обжа-тие | Удельные натяжения | Коэф-фи-циент трения | |||||

| vi, м/с | hi-1, мм | hi, мм | εi, % | σi-1, МПа | σi, МПа | μi, б/р | |||

| (типа 08ПС) b=1020 h=0,309 | 2,25 3,47 5,05 7,28 7,65 | 1,504 1,014 0,681 0,462 0,318 | 1,014 0,681 0,462 0,318 0,309 | 32,58 32,84 31,16 31,17 2,83 | 0,066 0,0259 0,0257 0,0233 0,0332 | ||||

| 08Ю b=1000 h=1,522 | 3,76 5,08 6,64 8,28 8,55 | 4,648 3,443 2,601 1,997 1,58 | 3,443 2,601 1,997 1,58 1,522 | 25,93 24,46 23,22 20,88 3,67 | 0,0548 0,0241 0,0235 0,0231 0,0784 |

Таблица 6.6

Структурные параметры очагов деформации клетей № № 1, 3, 5

| Параметр, разность | Режимы | |||||

| № 1 (h5=0,309) | № 2 (h5=1,522) | |||||

| Клети | Клети | |||||

| № 1 | № 3 | № 5 | № 1 | № 3 | № 5 | |

| X1упр | 0,092 | 0,093 | 0,671 | 0,176 | 0,21 | 0,645 |

| Xпл.отст | 8,62 | 7,84 | 4,49 | 12,49 | 13,79 | 5,12 |

| Xпл.опер | 3,99 | 1,13 | 0,798 | 6,63 | - | 0,97 |

| X2упр | 3,79 | 4,06 | 5,73 | 3,31 | 3,83 | 5,29 |

, мм , мм

| 16,49 | 13,12 | 11,69 | 22,61 | 17,83 | 12,03 |

| 0,68 | 0,87 | 0,8 | 0,65 | 0,84 | |

| hн, мм | 1,166 | 0,488 | 0,309 | 3,852 | - | 1,525 |

| 0,23 | 0,31 | 0,49 | 0,15 | 0,21 | 0,44 |

| 0,24 | 0,32 | 0,55 | 0,154 | 0,23 | 0,49 |

| σф, МПа | ||||||

| τs≈0,57σф, МПа | ||||||

| px max, МПа | ||||||

| τx max=μpxmax, МПа | 39,4 |

Из таблицы 6.6 видны следующие особенности структуры очагов деформации, характерные для процесса холодной прокатки:

1. Протяженность упругих участков очага деформации, в которых не действует условие пластичности, составляет в первых клетях 0,15-0,24, а в последних клетях 0,49-0,55 от общей длины, т.е. при прокате наиболее тонких полос в последних клетях непрерывного стана длина упругих участков превышает длину пластических.

Следовательно, достоверный энергосиловой расчет станов холодной прокатки может быть выполнен только на основе упруго-пластической модели напряженно-деформированного состояния прокатываемой полосы.

2. Применив для характеристики соотношения длин зон отставания и опережения пластической области показатель:

(6.58)

(6.58)

можно заметить, что этот показатель составляет в разных клетях 0,65-1,0. Это значит, что длина зоны отставания на станах данного типа больше длины зоны опережения, причем подтверждено существование очагов деформации с показателем Xi=1 (см. в таблице 6.6 режим №2, клеть №3). Такой очаг состоит только из зоны отставания, нейтральное сечение и зона опережения в нем отсутствует.

Распределение по его длине контактных напряжений показано на графиках рис. 6.12,а.

Рис. 6.11. Распределение нормальных контактных напряжений по длине очага деформации в 1й, 3й и 5й клетях 5-клетевого стана «1700» холодной прокатки (на примере прокатки полосы по режиму 1)

Обозначение: xупр= x1упр+ x2упр.

Кривая px(hx) на верхнем графике имеет принципиально иной характер, чем кривые на рис.6.11: на всей длине пластического участка очага деформации контактные напряжения практически остаются постоянными, даже несколько уменьшаются, что существенно снижает вероятность повреждения поверхности полосы и валков. Отсутствие нейтрального сечения в очаге деформации приводит также к тому, что напряжения трения на протяжении всего очага направлены вперед по ходу прокатки (кривая τx на нижнем графике рис. 6.12,а), в результате чего продукты износа и разложения СОЖ активно выносятся валками из очага деформации, который тем самым непрерывно самоочищается.

Таким образом, режимы прокатки, при которых весь очаг деформации представляет собой зону отставания, с точки зрения опасности контактных напряжений и чистоты поверхности холоднокатаных полос, являются существенно более благоприятными, по сравнению с режимами, при которых в очаге деформации имеются нейтральное сечение и зона опережения.

Расчеты показали, что на станах с диаметрами рабочих валков 500-600 мм невозможно создать режим прокатки, при котором во всех рабочих клетях отсутствовали бы нейтральные сечения. Более детальный анализ показал, что при диаметре рабочих валков, меньшем в 2,5-3 раза, очаги деформации большинства рабочих клетей непрерывного стана состоят только из зон отставания, что свидетельствует о перспективности станов холодной прокатки с рабочими валками, имеющими диаметр бочки 200-250 мм.

График px(x) для клети № 3 (рис. 6.12,а) имеет еще одно существенное отличие от остальных графиков распределения контактных напряжений: градиент изменения кривой px(x) на ее пластическом участке отрицательный, то есть по мере продвижения полосы контактные напряжения хотя и незначительно, но снижаются. Причины такого «поведения» кривой px(x) заключаются в том, что градиент этой кривой зависит от параметра  и от натяжения полосы. График рис. 6.12 относится к режиму прокатки в 3й клети, характеризуемому параметром

и от натяжения полосы. График рис. 6.12 относится к режиму прокатки в 3й клети, характеризуемому параметром  . При других значениях

. При других значениях  , например, при

, например, при  градиент кривой px(x) становится положительным, то есть по длине пластического участка очага деформации, не имеющего нейтрального сечения, контактные напряжения могут как уменьшаться, так и возрастать, однако эти изменения незначительны (в пределах 3-5 % от среднего значения).

градиент кривой px(x) становится положительным, то есть по длине пластического участка очага деформации, не имеющего нейтрального сечения, контактные напряжения могут как уменьшаться, так и возрастать, однако эти изменения незначительны (в пределах 3-5 % от среднего значения).

| а) |

| б) |

Рис. 6.12 Распределение нормальных и касательных напряжений по длине

очага деформации:

а) без нейтрального сечения (табл. 8.9, 8.6, режим №2, клеть №3);

б) с двумя нейтральными сечениями (клеть №5, прокатка полосы из стали 08пс, шириной b=1015 мм, h0=3,05 мм, h4=1,59 мм, h5=1,507 мм, скорость v5=10,4 м/с; σ4=185 МПа, σ5=43 МПа).

На рис. 6.12,б представлены графики нормальных и касательных напряжений по длине очага деформации для случая прокатки в 5й клети 5-клетевого стана холодной прокатки «1700» по следующему технологическому режиму: материал полосы – сталь 08пс, ширина полосы b=1015 мм; h0=3,05 мм; h4=1,59 мм; h5=1,507 мм; v5=10,4 мм; удельные натяжения σ4=185 МПа, σ5=43 МПа.

Идентификация этого очага по методу, изложенному в параграфе 6.3, показала, что в нем содержится 2 нейтральных сечения.

Как видно из этих графиков, распределение касательных контактных напряжений в таком очаге имеет качественно иной характер, чем в очагах двух других типов. На втором упругом участке в нейтральном сечении происходит «скачок» касательных напряжений, и зона опережения сменяется зоной отставания по мере продвижения к выходу из очага деформации.

С точки зрения повышения чистоты поверхности, появление второго нейтрального сечения и второй зоны отставания выгодно, так как в этой зоне касательные напряжения, действующие на полосу, направлены к выходу из очага и способствуют удалению грязи.

Заметим, что в классической теории прокатки очаги без нейтральных сечений и с двумя нейтральными сечениями не анализировались, методы их расчета отсутствовали, поэтому распределения напряжений px и τx по длине таких очагов, показанные на рис. 6.12, не были известны.

Введение их в курс теории прокатки расширяет представления о закономерностях формоизменения полосы на тонколистовых станах и раскрывает новые возможности совершенствования технологии прокатки.

Дата добавления: 2019-02-08; просмотров: 1483;