Методы определения сопротивления деформации при горячей и холодной обработке давлением

В п.2.2 данного раздела раскрыта сущность понятия «сопротивление пластической деформации»: это такое нормальное напряжение в образце, подвергнутом одноосному растяжению или сжатию, при котором он находится в состоянии пластичности, т.е. в зоне 2 на рис. 2.2. Для обозначения сопротивления деформации разные авторы используют различные символы. Так например, в справочниках [4; 23] сопротивление деформации обозначают «s». В некоторых источниках, например, в [21], вместо термина «сопротивление деформации», используют термин «напряжение текучести», имеющий тот же смысл, и обозначают «ss».

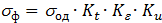

В данном учебнике для сопротивления пластической деформации принято обозначение sф, а для частного случая – сопротивления деформации при холодной пластической обработке обозначение s0,2 (условный предел текучести).

Нередко в расчетах процессов ОМД, вместо величин sф или s0,2, употребляют величину ts – сопротивление чистому сдвигу. Это максимальное касательное напряжение, которое возникает в испытываемом образце, когда главное нормальное напряжение равно sф или s0,2. В теории ОМД доказано, что ts действует в плоскости, наклоненной под углом 45°С к оси образца. Он связано с sф соотношением:

2ts = 1,15 sф; т.е. ts = 0,575sф. (2.19)

Данные о величинах sф и s0,2, полученные экспериментально путем механических испытаний образцов из разных марок сталей, сплавов, цветных металлов, имеются в справочной литературе [4; 23; 24].

В общем случае величина sф зависит от следующих факторов.

- химический состав материала полосы;

- исходное состояние заготовки, например: после горячей прокатки, после отжига, после закалки или нормализации;

- температура металла во время деформации;

- скорость деформации;

- суммарная относительная деформация, считая от исходного, недеформированного состояния (как правило, в процессе ОМД требуемое изменение размеров и формы исходного материала (заготовки) настолько значительно, что его невозможно осуществить сразу, за один проход, поэтому общую деформацию разбивают на несколько проходов и значение sф определяют после каждого прохода).

В расчетах процессов горячей обработки давлением наиболее распространены две формулы для определения сопротивления деформации.

a) Формула В.И. Зюзина [23; 24]:

(2.20)

(2.20)

где sод – базисное значение сопротивления деформации, т.е. такая его величина, которая измерена при базовых условиях: температуре образца t =1000°С, скорости деформации u =10сек-1, суммарном относительном обжатии e = 0,1 (10%);

– термические коэффициенты, учитывающие отличия фактических условий прокатки от базисных, соответственно - по температуре, обжатию и скорости деформации.

– термические коэффициенты, учитывающие отличия фактических условий прокатки от базисных, соответственно - по температуре, обжатию и скорости деформации.

Значения sод ,  для различных сталей и сплавов приведены в справочнике [8, 9].

для различных сталей и сплавов приведены в справочнике [8, 9].

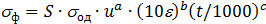

б) Формула Л.В. Андреюка [23]:

, (2.21)

, (2.21)

где sод , u, e, t имеют те же значения, что и в формуле (2.20), но базисное сопротивление деформации принято при значении u =10сек-1, S, a, b, c - постоянные числа, зависящие от марки стали, сплава, приведенные в справочнике [23].

Достоинства формулы (2.21) и в целом методики Л.В. Андреюка заключаются в очень широком наборе марок сталей и сплавов, а самое главное – в возможности подсчитать sф даже при отсутствии в справочнике какой-то марки стали, т.к. параметры S, a, b, c для этой формулы могут быть определены по химическому составу с помощью регрессионных уравнений, приведенных в справочнике [23].

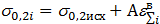

В расчетах процессов холодной пластической деформации большинство авторов считает влияние на сопротивление деформации температуры и скорости деформации полосы несущественным, поэтому для расчета величины s0,2 обычно используют эмпирическую формулу А.В. Третьякова [4; 23; 24]:

, (2.22)

, (2.22)

где s0,2i – значение s0,2 после i-го прохода, начиная с i=1 (с первой ступени деформации от исходного, недеформированного состояния);

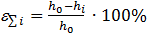

- суммарное относительное обжатие за i проходов от исходного состояния, в процентах, вычисленное по приближенной формуле

- суммарное относительное обжатие за i проходов от исходного состояния, в процентах, вычисленное по приближенной формуле

, (2.23)

, (2.23)

где h0 – толщина заготовки;

hi – текущая толщина полосы после i-го пропуска;

A и B – эмпирические величины, различные для разных сталей и сплавов, которые, так же, как и  , приведены в справочниках [4; 23; 24].

, приведены в справочниках [4; 23; 24].

Изложенные выше сведения о напряжениях, деформациях и условиях пластичности в процессах ОМД далеко не исчерпывают всех вопросов и понятий, относящихся к напряженному и деформируемому состояниям металла, расcматривающихся в литературе по теории пластической деформации [4; 17; 22]. В частности, в этой литературе используют и объясняют смысл следующих понятий: «смещенный объем», «правило наименьшего сопротивления», «шаровой тензор и девиатор напряжений», «октаэдрические напряжения», «обобщенное напряжение», «обобщенная деформация», «линии скольжения» и ряд других. Однако в прикладной теории прокатки, задачи которой – расчет формоизменения металла, напряжений, возникающих в металле при прокатке, сил и мощности прокатки, эти понятия практически не используются, поэтому они не включены в данный учебник.

Дата добавления: 2019-02-08; просмотров: 2011;