Анализ факторов, влияющих на среднее удельное давление в очаге деформации

Расчетные формулы pсрi, приведенные в п. 8.2, дают возможность установить, какие факторы технологического процесса влияют на среднее удельное давление (а значит – и на величину силы прокатки).

Анализ этого влияния проще всего начать с рассмотрения приближенной формулы А.И. Целикова (8.5).

Из этой формулы можно сделать следующие выводы:

1. Величина pсрi прямо пропорциональна сопротивлению металла пластической деформации σфi.

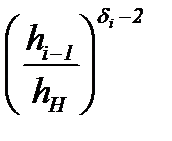

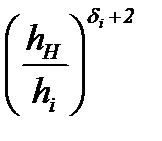

2. Величина pсрi существенно зависит от коэффициента трения в очаге деформации μi, который в формулу (8.5) входит в виде коэффициента δi (формула (8.7)). Эта зависимость носит сложный характер, однако наличие членов  и

и  дает основание для вывода о том, что с ростом величины μi величина pсрi существенно возрастает.

дает основание для вывода о том, что с ростом величины μi величина pсрi существенно возрастает.

Следует оговориться, что формула (8.5) не учитывает особенности трения в зоне прилипания, поэтому данный вывод относится к очагам деформации станов холодной прокатки, где прилипание отсутствует.

1.

2.

3. Величины pсрi и Pi уменьшаются с ростом удельных натяжений полосы (они входят в формулу (8.5) в виде коэффициентов  ,

,  , вычисляемых по формулам (8.6)).

, вычисляемых по формулам (8.6)).

4. Через сопротивление деформации σфi на величины pсрi и Pi влияют такие факторы, как химический состав стали, температура полосы, ее наклеп от предшествующей деформации и скорость деформации. Характер влияния этих факторов на сопротивление деформации раскрыт в п. 6.2 главы 6.

Анализ более точных формул для вычисления pсрi, приведенных в табл. 8.1 и 8.2, дает возможность уточнить и скорректировать изложенные выше выводы о влиянии на среднее удельное давление факторов технологии прокатки. Эти уточнения состоят в следующем.

Во-первых, прямая пропорциональная связь между сопротивлением пластической деформации и величинами pсрi, Pi имеет место только в пластическом участке очага деформации. На упругих участках эти величины пропорциональны не σфi, а модулю упругости материала полосы ЕП, от сопротивления пластической деформации они не зависят.

Поскольку пластический участок, как правило, занимает бóльшую часть длины очага деформации, с ростом σфi величины pсрi и Pi увеличиваются, однако не по пропорциональной зависимости.

Во-вторых, на пластическом участке на величину среднего значения напряжений p2, p3 или p23, влияет, помимо сопротивления деформации, модуль упругости материала полосы (через величины h1упр, hmin, Δh1упр, Δh4упр, D, см. табл. 8.1).

В-третьих, с ростом удельных натяжений полосы величины pсрi и Pi уменьшаются более значительно, чем это следует из расчета по формуле (8.5).

В-четвертых, при горячей прокатке, когда преобладающую часть очага деформации занимает зона прилипания, величина p23 в этой зоне не зависит от коэффициента трения μi, а в целом для очага деформации влияние μi на величины pсрi и Pi незначительно, т.к. оно проявляется только на упругих участках, длина которых в большинстве случаев составляет от 2% до 17% общей длины очага деформации [25].

Для холодной прокатки вывод о большом влиянии увеличения коэффициента трения на рост pсрi и Pi и о сложном, нелинейном характере зависимости этих величин от коэффициента трения, сделанный при анализе формулы А.И Целикова (8.5), сохраняет свое значение и при анализе формул табл. 8.1, 8.2.

Дата добавления: 2019-02-08; просмотров: 1332;