ОБРАБОТКА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ РЕЗАНИЕМ

К современным машинам, приборам, аппаратам предъявляются непрерывно повышающиеся требования в отношении их точности, надежности, экономичности, производительности. Выполнение этих требований в значительной степени обеспечивается высокой точностью обработки и хорошим качеством поверхностей (малой шероховатостью) их деталей, высококачественной сборкой изделий, низкой трудоемкостью их производства.

Высокой точности и малой шероховатости поверхностей деталей можно достичь с помощью механической обработки резанием, т. е. обработки со снятием слоя материала и образованием стружки.

В настоящее время на отечественных заводах металлорежущие станки составляют 50—80% от общего количества оборудования.

В связи с внедрением прогрессивных процессов формообразования методами пластической деформации (обработки давлением) на заводах происходит существенное изменение технологической структуры применяемого оборудования. В промышленном производстве непрерывно увеличивается удельный вес кузнечно-прессового оборудования при одновременном сокращении количества металлорежущих станков. В будущем их доля должна составлять не более 20 — 30%. Более того, при общем сокращении парка универсальных металлорежущих станков увеличится число высокоточных (прецизионных) станков с программным управлением, оснащенных различными автоматическими системами, обеспечивающими высокую производительность труда.

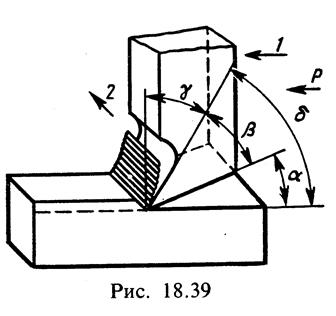

Основоположником теоретических исследований процесса резания является русский ученый И. А. Тиме, который в 1870 г. изложил основные законы образования стружки, разработал методы измерения сил, возникающих при резании, обосновал причины вибрации при механообработке. Дальнейшее развитие теория резания получила в трудах К. А. Зворыкина, А. Н. Челюсткина, И. М. Беспрозванного, В. А. Кривоухова, А. В. Панкина. Принцип работы большинства инструментов одинаков. Режущим элементом инструмента, например резца, является клин, который под действием силы Р (рис. 18.39)

врезается в материал заготовки, пластически деформирует слой материала на ее поверхности, отделяет его, превращая в стружку. Размер силы зависит от главных углов инструмента: главного заднего угла а, уменьшающего трение инструмента с поверхностью обрабатываемой заготовки, переднего угла у и угла заострения р. Наличие углов определяет так называемую геометрию клина. Суммарный угол (а + Р) называется углом резания 5.

Процесс резания осуществляется рабочими движениями. Главным рабочим движением называется то, при котором образуется стружка, вспомогательным (движением подачи) — которое обеспечивает процесс резания на всей обрабатываемой поверхности.

Количественной характеристикой главного рабочего движения является скорость резания v, а вспомогательного — подача S, Эти две величины, а также глубина резания t, равная толщине слоя материала, снимаемого с заготовки, входят в состав режимных параметров, т. е. определяют производительность и себестоимость обработки.

При различных видах механообработки характер рабочих движений меняется. Например, при точении поверхности резцом главное рабочее движение (вращательное) совершает заготовка, а поступательное движение подачи - резец. При сверлении рабочие движения чаще выполняет сверло.

Правильное выполнение процессов механической обработки зависит от ряда факторов, в числе которых большое значение имеют припуски на обработку.

Припуском на обработку называется слой материала, подлежащий удалению с поверхности заготовки для получения требуемого размера. Различают общий припуск на всю обработку какой-либо поверхности и межоперационный припуск, удаляемый в процессе определенной операции механообработки.

Размер припуска на заготовку зависит от способа ее изготовления и конфигурации, а также от требуемых точности и шероховатости поверхностей готовой детали. Межоперационный припуск должен быть по величине таким, чтобы можно было исправить погрешности предшествующей обработки и неточность установки заготовки на данной операции технологического процесса.

Правильный выбор размера припуска имеет большое технико-экономическое значение. Завышенные припуски увеличивают расход конструкционных материалов, электроэнергии, ускоряют износ оборудования, режущего инструмента, увеличивают силы резания, а следовательно, деформацию технологической системы станок — приспособление — инструмент — заготовка, увеличивают трудоемкость и стоимость обработки.

Очень малые припуски могут не обеспечить необходимых размеров и качества обработанной поверхности (требуемой шероховатости), что ведет к появлению брака и, как следствие, к удорожанию производства. Существует методика расчета оптимальных размеров припусков на обработку.

При механообработке заготовки на какой-либо операции назначают межоперационный допуск, в пределах которого должен лежать действительный межоперационный размер. Погрешности формы обычно укладываются в пределы допуска на размер.

В зависимости от вида операции механообработки, формы заготовки (плоская, круглая цилиндрическая, коническая, фасонная), оборудования выбирают необходимый режущий инструмент.

В производстве применяют большое количество видов режущего инструмента, отличающегося конфигурацией, формой режущих элементов, размерами, материалом инструмента.

Режущий инструмент можно классифицировать следующим образом:

1. Резцы, которые по виду обработки делятся на проходные, подрезные, отрезные, расточные, галтельные и фасонные. По характеру обработки резцы делятся на обдирочные (черновые), чистовые и для тонкого точения, по конструкции головки — на прямые, отогнутые, изогнутые, оттянутые, по технологическому назначению — на токарные, строгальные, долбежные и т. д.

2. Сверла, которые по конструкции делятся на плоские, или перовые; цилиндрические, которые бывают спиральными, или винтовыми, имеющими наибольшее применение; для глубокого сверления отверстий, длина которых.превышает диаметр более чем в 8 — 10 раз; кольцевые (полые) для сверления отверстий диаметром более 100 мм в листовом материале; с прямой канавкой для сверления тонких листов, преимущественно латунных; центровочные.

3. 3енкеры, которые бывают цилиндрические (цельные и насадные), конические и торцовые.

4. Развертки, которые делятся на цилиндрические и конические, а по применению — на машинные и ручные.

5. Фрезы, которые в зависимости от назначения делятся на цилиндрические, торцовые, дисковые, концевые, угловые, шпоночные и фасонные.

6. Протяжки, которые по применению подразделяют на плоские для обработки шпоночных пазов, цилиндрические, круглые, прямоугольные или с другой формой поперечного сечения, протяжки для наружного протягивания.

7. Резьбонарезной инструмент для наружной резьбы — резьбовые резцы и гребенки, круглые плашки (лерки), резьбонарезные головки (радиального и тангенциального типа), плоские (клупповые) плашки, резьбовые фрезы (дисковые и гребенчатые). Кроме того, к резьбо-обрабатывающему инструменту отяосятсярезьбонакатные плашки (роликовые и плоские), с помощью которых наружную резьбу получают без снятия стружки;

для внутренней резьбы — резьбовые резцы и гребенки, метчики, резьбовые концевые фрезы (для нарезания резьб в отверстиях больших диаметров).

8. Зуборезный инструмент, к которому относятся дисковые и пальцевые зуборезные фрезы, червячные фрезы, долбяки, резцы, дисковые и реечные фрезы для обработки конических зубчатых колес, шевера.

9. Абразивный инструмент: шлифовальные круги различной формы, абразивные бруски, головки, сегменты.

Лезвийные инструменты, входящие в первые 8 групп, изготовляются из различных материалов, рассмотренных в гл. 17.

Для изготовления абразивного инструмента используют различные абразивные материалы в виде зерен с острыми гранями достаточно твердых, чтобы резать металл, обладающих необходимой вязкостью, обеспечивающей сопротивляемость скалывающим силам, возникающим в процессе резания. Абразивные материалы делятся на естественные и искусственные. К естественным

вносятся алмаз, корунд, гранат, кварц и др. Они находят малое применение из-за неоднородности свойств, а алмаз - вследствие высокой стоимости. Искусственными абразивными материалами являются синтетический алмаз, электрокорунд, карбиды кремния и бора, оксид хрома, эльбор (нитрид бора) и др.

Алмаз является самым твердым материалом, обладающим высокой красностойкостью и износостойкостью. Однако он весьма хрупок. Его нельзя применять при наличии больших вибраций и резких изменений сил резания.

Синтетические алмазы выпускаются разных марок, например АСО, АСП, АСВ. Для оснащения режущих инструментов используют кристаллы алмаза размером 1—2 мм. В операциях доводки твердых материалов (твердых металлокерамических сплавов и др.) применяют алмазные порошки.

Абразивный инструмент изготовляют на основе измельченных абразивных материалов, скрепляемых связуемым веществом (из керамики, вулканита или бакелита).

Твердость абразивных зерен оценивается по минералогической шкале. Качество обработанной поверхности (шероховатость) зависит от зернистости абразивных материалов, т. е. от размера зерен. Обработка мелкозернистыми кругами обеспечивает лучшее качество поверхности.

На технико-экономические характеристики обработки абразивным инструментом влияет его твердость. Твердостью шлифовального круга называется сопротивление связки к выкрашиванию абразивных зерен. По стандартной шкале предусмотрены семь степеней твердости абразивного инструмента (ГОСТ 3751-47) —от мягкой (М) до чрезвычайно твердой (ЧТ). Для конкретного процесса обработки следует выбирать оптимальную твердость. Заниженная твердость приводит к ускоренному износу инструмента, а слишком высокая — к ухудшению качества и к прекращению процесса резания из-за засаливания поверхности инструмента.

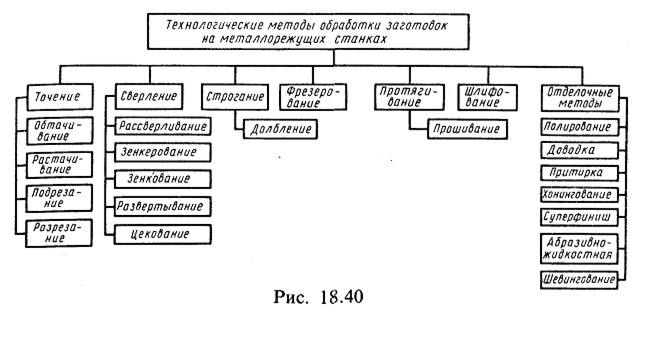

Классификация технологических методов обработки заготовок на металлорежущих станках со снятием стружки представлена на схеме (рис. 18.40).

Механообработку ведут на различных металлорежущих станках: токарных, сверлильных, фрезерных и др. В основу классификации металлорежущих станков в СССР положен технологический принцип. На его основе разработана классификационная схема, в которой все серийно выпускаемые станки разделены на 10 групп, каждая из которых включает 10 типов станков. В свою очередь все типы станков подразделяются на 10 типоразмеров.

Каждому станку присваивается буквенно-цифровое обозначение, например 1Д62М. Первая цифра характеризует группу станков, цифра 1 означает токарную группу станков, 2 — сверлильную, 3 — шлифовальную и т. д.; буква после первой цифры означает, что станок по отношению к базовой модели модернизирован, а последняя буква указывает на модификацию основной модели. Цифры в середине обозначения показывают одну из основных технических характеристик станка.

Отечественное станкостроение непрерывно увеличивает количество выпускаемых металлорежущих станков и повышает их качество. На XXVI съезде КПСС принято решение: в одиннадцатой пятилетке производительность новых станков должна быть повышена в 1,3 — 1,6 раза, а их точность возрасти на 20-30%.

Дата добавления: 2016-06-22; просмотров: 3788;