Обработка наружных поверхностей тел вращения

Наружные поверхности заготовок валов, осей, втулок и т. п., представляющих тела вращения, обрабатывают на станках различных групп и типов: токарных, револьверных, лобовых, карусельных, токарных автоматах и др. Окончательная обработка наружных поверхностей выполняется на шлифовальных и иных станках, предназначенных для чистовой обработки. Детали, представляющие тела вращения, можно изготовлять непосредственно из проката (прутков) или отдельных заготовок - отливок, поковок, штамповок или заготовок, полученных резкой или разрубкой прутков.

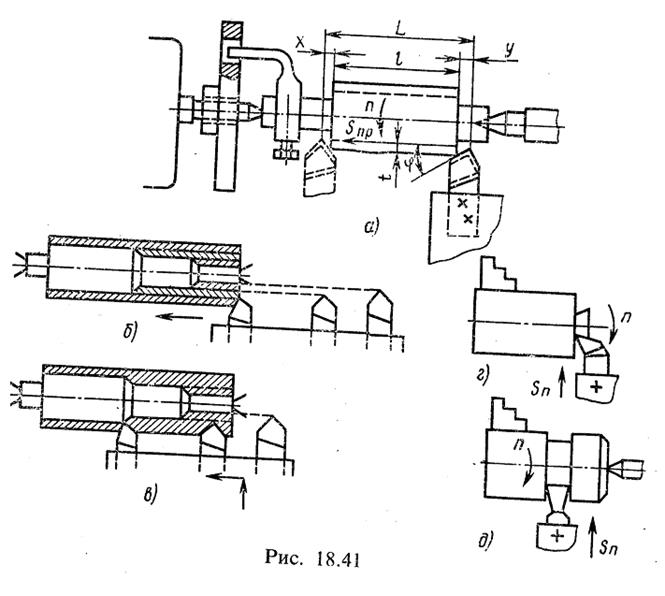

Наружные поверхности обрабатывают на токарных и токарно-винторезных станках, устанавливая заготовки в трех- или четырехкулачковых патронах шиг центрах, проходными резцами (рис. 18.41, а). Перед установкой заготовок в центрах их предварительно центруют с двух торцов. В крупносерийном производстве центровку выполняют на специальных станках комбинированными сверлами и получают отверстия для установки в них центров станка.

Для повышения производительности труда осуществляют многорезцовое обтачивание наружных поверхностей с продольной подачей без поперечного врезания (рис. 18.41,6) и реже с продольной подачей и поперечным врезанием (рис. 18.41, в).

На токарных станках обрабатывают торцовые поверхности заготовок подрезными резцами. При этом суппорт станка с резцом осуществляет поперечную подачу Su к центру (рис. 18.41, г) или от центра заготовки.

Наружные поверхности в виде канавки обрабатывают прорезными резцами с поперечной подачей Sп (рис. 18.41, д).

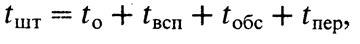

Основными частями токарно-винторезного станка (рис. 18.42) являются станина 3, устанавливаемая на двух тумбах — передней 2 и задней 1; передняя бабка 5, предназначенная для установки заготовки и сообщения ей главного рабочего (вращательного) движения. В передней бабке расположены коробка скоростей и шпиндель. Шпиндель станка пустотелый и монтируется в подшипниках. Коробка подач 4, в которой установлены механизмы, передающие движения к ходовому валику и ходовому винту. Механизм фартука 9 преобразует вращение ходового винта или ходового валика в поступательное движение каретки 6. Суппорт 8 передает резцу, установленному в резцедержателе 7, продольную или поперечную подачу. В задней бабке 10 устанавливается задний центр для поддержания заготовки (при обработке в центрах) или отдельные инструменты - сверла, развертки и др.

Норма времени, потребная для выполнения процесса обработки заготовки, является одним из основных факторов, влияющих на себестоимость изделия.

Заработную плату, входящую в себестоимость единицы продукции, рассчитывают исходя из значения штучно-калькуляционного времени tштк, которое определяют по формуле

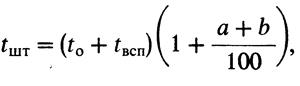

где tштк — норма штучного времени, мин; Тп-з — подготовительно-заключительное время на партию, мин; п — количество обрабатываемых заготовок в партии. Норма штучного времени рассчитывается по формуле

где to — основное технологическое время, связанное непосредственно со снятием стружки, мин; tВСП — неперекрываемое вспомогательное время, затрачиваемое на установку и снятие заготовки со станка и на управление

станком, например время подвода резца к заготовке, включения подачи, переключения рукояток частоты вращения и т. д., мин; to6c — время технологического и организационного обслуживания рабочего места, значение которого составляет определенную часть оперативного времени toп = to + tвсп; tnep — время перерывов на отдых, которое берется как часть оперативного времени. Тогда

где а и Ь — нормы времени обслуживания и перерывов в процентах от нормы оперативного времени.

Все элементы штучно-калькуляционного времени, за исключением основного технологического времени, определяются по нормативам.

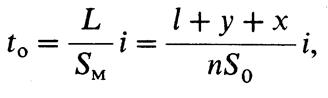

Основное технологическое время рассчитывается по формуле

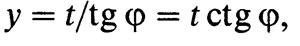

где L - расчетная длина пути инструмента (или заготовки) в направлении подачи, мм (см. рис. 18.41,a); SM - минутная подача инструмента, мм/мин, SM = Son; So - подача инструмента, мм/об; п — частота вращения заготовки, об/мин; / — длина обработки по чертежу, мм (см. рис. 18.41,a); i — число проходов, i = h/t; h — припуск на обработку, мм; t — глубина резания, мм; х — размер перебега инструмента, мм; у — размер врезания, мм,

где ф — главный угол в плане резца.

Основное технологическое время можно уменьшать, в основном повышая скорость резания v, находящуюся в прямой зависимости от частоты вращения п заготовки или инструмента, и подачу S, а также ведя обработку заготовки одновременно несколькими инструментами (см. рис. 18.41, б, в).

Увеличение скорости резания ограничивается стойкостью инструмента Т, зависящей от материала инструмента и заготовки, наличия искусственного охлаждения инструмента (эмульсией, веретенным маслом и другими охлаждающими средствами). Под стойкостью инструмента понимается период времени его работы между двумя переточками. Для проходных резцов из быстрорежущей стали принимают Г = 60 мин; для резцов, оснащенных пластинками из твердых сплавов, Т = 90 мин. Вспомогательное время можно сократить, применяя различные механизмы, позволяющие автоматизировать процессы установки и снятия заготовок, а также приемы управления станком (включение, подвод инструментов и др.), например упоры и конечные выключатели, бункера для подачи штучных заготовок, копиры, шаблоны (для единичного и мелкосерийного производств), другие устройства, относящиеся к системе механического ввода программного управления.

На лобовых станках, относящихся к группе токарных, обрабатываются заготовки большой массы при отношении диаметра к их длине, равном 8 — 10. В этих станках отсутствует задняя бабка. Заготовки закрепляются на шпинделе станка с помощью чугунных планшайб, имеющих диаметр 800, 1000 и 1200 мм и представляющих собой двухступенчатые диски с внутренней резьбой для закрепления их на шпинделе станка. Установка заготовок на лобовых станках трудоемка, а размеры заготовок ограничиваются прочностью, жесткостью шпинделя и других конструктивных элементов станка.

На карусельный станок, имеющий горизонтальный стол с планшайбой, можно устанавливать заготовки большой массы. Предельные размеры планшайб карусельных станков 0,8 — 25 м. Такие станки снабжены вертикальными и лобовыми суппортами (от 2 до 10), что позволяет снижать трудоемкость обработки заготовок, применяя одновременно несколько резцов.

Обтачивание наружных поверхностей можно осуществлять на специальных многорезцовых станках, снабженных 2 — 4 суппортами, на которые можно устанавливать по нескольку резцов. Суппорты могут осуществлять продольную и поперечную подачи. Такие станки обладают повышенной прочностью, жесткостью, имеют большую мощность. Они требуют сложной наладки инструментов по эталонной детали или шаблонам.

Многорезцовые токарные станки применяют для обработки заготовок гладких и ступенчатых валов в серийном и массовом производствах. Эффективность применения их возрастает с увеличением объема выпуска изделий (годовой программы).

Револьверные станки применяют в серийном и массовом производствах для обработки заготовок с использованием большого числа режущих инструментов, установленных на суппорте и револьверной головке. Револьверные головки могут быть сменными, что позволяет хранить их с инструментами, настроенными для обработки различных заготовок.

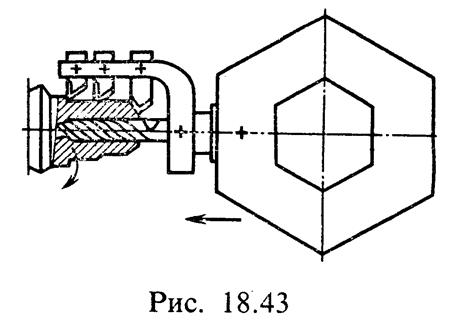

Револьверные станки обычно выпускаются двух типов: с круглой револьверной головкой, имеющей горизонтальную ось вращения; с многогранной (чаще шестигранной) револьверной головкой, имеющей вертикальную ось вращения.

Последний тип станков снабжается одним или двумя суппортами, благодаря чему их часто называют токарно-револьверными.

Режущие инструменты устанавливают и закрепляют в цилиндрических гнездах револьверных головок, число которых равно от 6 (в шестигранных головках) до 16 (в круглых головках).

В процессе обработки револьверную головку поворачивают, и инструмент поочередно вступает в работу. Иногда в одно гнездо головки устанавливают державку, несущую несколько инструментов (рис. 18.43).

Предварительной наладкой револьверных станков и исключением замены инструмента в процессе работы обеспечивают высокую производительность труда.

Дата добавления: 2016-06-22; просмотров: 5931;