III. Последующая обработка.

Покрытие, полученное после напыления, по своей структуре в значительной степени пористое, поэтому требует особо тщательной обработки.

Напыленную поверхность подвергают шлифованию, токарной обработке, полировке. Затем проводят термическую обработку с целью изменения структуры покрытия, удаления микропор и получения однородного соединения между основным металлом и покрытием.

При необходимости производят окраску – для повышения антикоррозионной стойкости и упрочнения напыленного покрытия.

Применение напыления.

Способы газопламенного и электродугового напыления имеют наиболее длительную историю, однако область их применения не охватывает всех материалов, пригодных для напыления. В частности, газопламенным способом можно напылять материалы, температура которых ниже температуры газокислородного пламени. Дуговое напыление обеспечивает нагрев до самых высоких температур, однако его применение ограничено электропроводными материалами, кроме того, дуговой способ непригоден для напыления порошковыми материалами.

Наиболее поздние разработки по новым методам напыления - детонационное, плазменное и электроимпульсное, применение которых позволяет проводить напыление практически любым твердым веществом.

Напыление используют как способ поверхностной обработки конструкционных материалов, деталей машин, инструмента и других изделий с цель повышения их износостойкости, жаростойкости, теплоизоляционных и электроизоляционных свойств, коррозионной стойкости и т.п.

Напыление применяют в двух основных областях:

1. Напыление коррозионно-стойких покрытий на различные емкости в химической промышленности, детали судовых механизмов, элементы судовых конструкций и т.п.

2. Реставрация изношенных инструментов и деталей машин.

Напылением сравнительно просто наносить покрытия на любом ограниченном участке поверхности изделия из самых разнообразных материалов, надежно защищать эти участки и получать желаемые свойства покрытия.

Примеры:

1.Упрочнение деталей (восстановление изношенных участков): распределительные и коленчатые валы, валы водяных насосов, шкворни, головки поршней, выхлопные клапаны, сопла ракетных двигателей, листы для облицовки фюзеляжа, корпуса насосов химических циркуляционных систем, детали ковшей и черпаков, штампы, зубья шестерен, рамки и валки, подшипники различных конструкций;

2) Детали и конструкции, требующие коррозионной стойкости покрытий и стойкости к окислению при повышенной температуре: стальные конструкции мостов, корпуса судов, резервуары для хранения воды, трубопроводы, газовые емкости, детали водоочистных сооружений, емкости для хранения пищевых продуктов.

Применение технологии напыления требует правильного использования особенностей напыленных покрытий. При этом недостаточно знаний этих особенностей в их общем изложении, поскольку применение напыленного покрытия, свойства и состояние которого определяются сложнейшим переплетением многочисленных факторов, требует индивидуального подхода в каждом конкретном случае.

ПАЙКА МАТЕРИАЛОВ

В современном производстве существуют различные системы процессов формирования изделий (литье, сварка, наплавка, пайка, механическая резка и т.д.). Особенно важное значение имеет формирование изделий из твердых тел путем их соединения, разъединения, сращивания, наращивания и разделения. Эти процессы могут быть осуществлены как без расплавления твердых тел, так и с их плавлением.

Значение пайки, как технологического процесса, получение неразъемного соединения в машиностроении и приборостроении общепризнанно. Ее применяют наряду со сваркой плавлением и давлением, что определяет возможности создания современной техники.

В настоящее время пайка завоевала прочное место в промышленности и в быту. Пайкой изготавливают не только отдельные детали, но и целые комплексные узлы. Но следует учесть, что качество, прочность и надежность паяного соединения во многом зависит от правильного выбора оборудования, грамотного его использования и соблюдения технологического процесса.

Пайка – процесс получения неразъемного соединения материалов с нагревом ниже температуры их расплавления путем смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцеплением их при кристаллизации шва.

Пайка похожа на сварку плавлением, но при сварке кромки деталей обязательно оплавляются, а при пайке плавится только припой и может происходить лишь взаимное растворение пяного материала и припоя.

Важнейшее преимущество пайки – формирование паяного шва при температурах ниже плавления паяного материала. Это позволяет сохранить свойства конструкционного материала, осуществлять процесс соединения деталей в изделии при общем нагреве. Все это позволяет:

- осуществлять групповую пайку;

- получать соединение в скрытых или малодоступных местах конструкции (изготовлять сложные конструкции за один прием);

- соединять не по контуру, а одновременно по всей поверхности;

- соединять разнородные металлические и неметаллические материалы и с большей разностенностью, чем при сварке плавлением;

- предотвращать развитие значительных термических деформаций и обеспечивать получение изделий без нарушения его формы и размеров, т.е. с высокой точностью.

Для осуществления процесса пайки и получения прочного, герметичного паяного соединения должны быть выполнены следующие основные требования:

1. Хорошая подгонка паяемых деталей с минимально необходимыми зазорами;

2. Высокая чистота паяемых поверхностей;

3. Правильный выбор припоя;

4. Достаточно быстрый и в тоже время равномерный и одновременный нагрев всех элементов.

Классификация способов пайки.

I. По получению припоя:

1. Готовым полностью расплавляемым припоем;

2. Композиционная;

3. Контактно-реактивная;

4. Реактивно-флюсовая;

5. Контактно-твердогазовая.

II. По заполению зазора припоем:

1. Капиллярная;

2. Некапиллярная.

III. По кристаллизации паяного шва:

1. Диффузионная;

2. Кристаллизация при охлаждении.

IV. По источнику нагрева:

1. Паяльником;

2. Нагретыми штампами;

3. Нагретым газом;

4. Погружением в расплавленную соль;

5. Погружением в расплавленный припой;

6. В печи;

7. Газопламенная;

8. Индукционная;

9. Дуговая;

10. Лазерная;

11. Плазменная;

12. Электросопротивлением;

13. Инфракрасными лучами;

14. Электромагнитная;

15. Конденсаторная.

V. По наличию давления на паяные детали:

1. Под давлением;

2. Без давления.

VI. По одновременности выполнения паяных соединений:

1. Ступенчатая;

2. Одновременная.

Современные процессы пайки подразделяются также по температуре плавления припоя на две группы:

1. Пайка низкотемпературными припоями (Тпл<4500С);

2. Пайка высокотемпературными припоями (Тпл>4500С).

Низкотемпературные припои используют в промышленности и в быту для пайки изделий, которые не подвергаются воздействию высоких температур и значительных механических нагрузок.

Высокотемпературные припои применяют тогда, когда требуется высокая прочность или работоспособность при повышенных температурах.

Для обеспечения эксплуатационных характеристик паяного изделия прежде всего необходимы высокое качество и надежность паяных соединений. При этом главную роль играет правильный выбор типа паяного соединения и совместимость его с технологическим процессом.

Следует учесть, что основной конструктивный признак, по которому классифицируют способы пайки – капиллярность или некапиллярность зазора между соединяемыми деталями. Затекание припоя в капиллярные зазоры происходит под действием капиллярного давления при смачивании им паяемого металла. При некапиллярной пайке заполнение зазора может происходить только под воздействием внешних сил (тяжести, электромагнитных, пониженного давления в зазоре).

Основные конструктивные типы паяных соединений при капиллярной пайке (рис. 6.1): стыковое, нахлесточное, косостыковое и соприкосающееся.

Рис. 6.1. Основные типы паяных соединений:

а) нахлесточное; б) стыковое; в) косостыковое; г) соприкасающееся.

При конструировании паяных соединений нельзя копировать элементы сварных конструкций. Паяные швы могут быть замкнутые и незамкнутые.

В трубчатых соединениях следует избегать пайки встык, рекомендуется пайка внахлестку, позволяющая увеличивать прочность соединения.

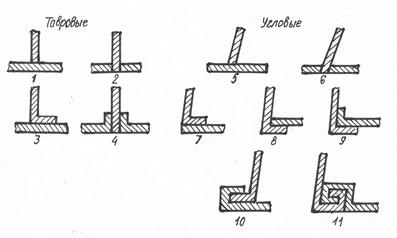

Соединения в угол и в тавр применяются крайне редко. Прочность их зависит от пластичности паяного шва, модуля упругости паяемого металла и формы поверхности шва. Как и в других соединениях, при пайке в тавр и в угол прочность возрастает с увеличением площади шва (рис. 6.2).

Соединение соприкасающихся деталей пайкой допускаются при конструировании изделий, швы которых работают на сжатие, или при небольших нагрузках (автомобильные радиаторы) (рис. 6.3).

Для пайки характерно большее разнообразие сочетаний соединяемых материалов, чем при сварке плавлением.

Рис. 6.2. Типы тавровых и угловых паяных соединений:

1, 2, 5, 6 – малопрочные соединения, применяются редко;

3, 4, 7-11 – с большей площадью паяного шва, более прочные;

Рис. 6.3. Типы паяных соединений при касании паяемых деталей:

а) типичные соединения;

б) элемент трехслойной конструкции из двух обшивок и гофры.

Основная специфика конструирования соединения при пайке по сравнению с соединениями при сварке состоит в том, что при пайке заполнение зазора между соединяемыми деталями происходит без автономного плавления соединяемого материала.

Все это и накладывает специфику на соединения при пайке.

Припои.

Припоем называют материал для пайки и лужения с температурой плавления ниже температуры начала плавления паяемых материалов.

Классификация припоев.

I. По температуре плавления:

1. Особо легкоплавкие (Тпл≤ 1450С) (галлиевые припои, индиевые, висмутовые);

2. Легкоплавкие (1450С< Тпл ≤4500С) (оловянные, оловянно-свинцовые, свинцовые);

3. Среднеплавкие (4500С< Тпл ≤11000С) (алюминиевые, серебряные, медные);

4. Высокоплавкие (11000С< Тпл ≤18500С) (кобальтовые, титановые, платиновые);

5. Тугоплавкие (18500С< Тпл) (на основе железа, бора, углерода, германия (Ge)).

II. По основному компоненту:

- По содержанию более 50% одного из компонентов: оловянные, кадмиевые, цинковые, магниевые, медные, никелевые и др.;

- При применении припоев с близким содержанием компонентов называют по двум или трем основным компонентам: оловянно-свинцовые, медно-никелево-марганцевые и др.;

При применении припоя, где один или несколько легирующих компонентов являются редкими или драгоценными металлами, припой иногда называют по этим компонентам: серебряный, золотой и др., хотя содержание их в припое может составлять всего несколько процентов.

III. По способу изготовления:

1. Литые.

2. Тянутые.

3. Катаные.

4. Прессованные.

5. Измельченные.

6. Спеченные.

7. Штампованные.

IV. По виду полуфабриката:

1. Листовые. 8. Композитные.

2. Ленточные. 9. Металлокерамические.

3. Трубчатые. 10.Армированные.

4. Пастообразные. 11.Порошковые.

5. Проволочные. 12.Плакированные.

6. Таблетизированные. 13.Многослойные.

7. Прутковые.

V. По степени расплавления:

1. Расплавляемые;

2. Частично расплавляемые (состоят из легкоплавкой части припоя и наполнителя (чаще всего порошок). В композиционных припоях наполнителем служит сетка, проволока, волокна) – при пайке изделий с неравномерным зазором.

VI. По способности к флюсованию:

1. Флюсуемые (т.е. при пайке добавляют флюс);

2. Самофлюсуемые (они содержат легирующие элементы - раскислители с сильным химическим средством к кислороду. К элементам раскислителям относятся литий, калий, натрий, бор, цезий).

Примеры некоторых применяемых припоев:

Галиевые припои общего назначения:

ГИС (Ga-In-Ag) Тпл≈ 100С – пайка меди

ГМ (Паста Ga c Cu) Тпл≈ 700С – пайка коррозионно-стойкой стали.

Индиевые припои общего назначения для пайки меди:

In-Pb (Тпл=2310С); In-In (Тпл≈1430С) и др.

Оловянные припои общего назначения:

П 200А (Sn-In) Тпл≈ 2100С

ПОС СрЗ (Sn-Ag) Тпл≈ 2700С

Оловянно-свинцовые припои общего назначения для пайки меди и стали:

ПОС 90 (~ 90% олова) Тпл≈180-2200С

ПОС Су 40-0,5 Тпл≈ 183-2350С

ПОС Су 4-6 Тпл≈ 244-2700С

Свинцовые припои общего назначения для пайки меди:

ПОС К 50 (50% олова, 18% Cd кадмия, ост. Pb) Тпл≈1450С

П Ср 15 (~ 81% , ~ 1,5% Ag серебро, ~ ост. Sn олова) Тпл≈ 2700С

Цинковые припои общего назначения для пайки алюминия:

П 300А (≈ 40% Cd кадмия, ост. – цинк) Тпл≈ 266-4200С

ПЦА 8М (8% Al, 5% Сu, 0,6% Sn, 1,4% Pb, ост. Zn) Тпл≈ 360-4200С

Серебряные припои общего назначения для пайки коррозионно-стойких сталей:

П Ср 92 (~ 92% Ag; ~ 0,3% Li; ост. Сu) Тпл≈8900С

П Ср 40 (~ 40% Ag; ~ 17% Cu; ~ 17% Zn; ост.Cd кадмий) Тпл≈ 6100С

Следует отметить, что некоторые припои идут без маркировки под номерами:

Припой с платиной №1 (70Au+Pt) Тпл≈ 14000С для пайки коррозионностойкой стали;

Припои с титаном для пайки титана и его сплавов №5 Ti Ni-Cu (26% Ni; 10Cu; ост. Ti) Тпл≈ 9800С.

Вспомогательные материалы при пайке.

К вспомогательным материалам прежде всего относятся флюсы - применяемые для удаления окислов с поверхности металла и припоя и для предотвращения их образования.

Примеры некоторых флюсов:

1. Хлористый цинк (водный раствор хлористого цинка 30%) Тпайки≈ 2630С, для пайки черных и цветных металлов;

2. Канифоль (натуральная) Тпайки≈ 150÷3500С. Монтажные соединения из меди, бронзы, латуни;

3. БМ 1 (метиборат 75%, метиловый спирт – 25%) Тпайки≈ 8000С. Пайка чугуна.

Также к вспомогательным материалам относятся инертные газы, активные газовые среды, вакуум – для защиты паяемого материала и жидкого припоя от непосредственного контакта их с кислородом воздуха.

К вспомогательным материалам для пайки относятся также вещества, используемые для покрытия непаяемых поверхностей (защитный слой): стоп-пасты и покрытия, наносимые методом распыления, пульверизацией и т.д.

Способы пайки.

Рассмотрим несколько наиболее распространенных способов пайки. Для нагрева места пайки и расплавления припоев применяют следующие методы: паяльником (рис. 6.4), электросопротивлением (рис. 6.5), индукционным нагревом (рис. 6.6), пайка в ванне из припоя или солей (рис. 6.7).

Дата добавления: 2017-01-26; просмотров: 2457;