Огневая резка материалов

Огневая резка, как и механическая, делит материал на части. К огневым способам резки можно отнести газовую, электродуговую и плазменную.

Газовую резку, являющуюся одним из самых распространенных видов огневой резки, применяют для металлов и сплавов, которые удовлетворяют следующим требованиям: температура плавления металла должна быть выше его температуры воспламенения в кислороде; температура плавления оксида металла должна быть ниже температуры плавления самого металла (в противном случае тугоплавкая пленка оксида будет препятствовать плавлению); невысокая теплопроводность металла, так как интенсивный отвод теплоты из зоны резки также препятствует плавлению металла. Исходя из этих требований, газовую резку целесообразно применять для углеродистых сталей с содержанием углерода до 0,7% и некоторых низколегированных сталей с содержанием легирующих компонентов до 5%.

Газовую резку обычно используют при раскрое листовой стали, профильного проката и получении фасонных заготовок. Она позволяет разрезать заготовки толщиной до 300 мм.

Газовая резка выполняется специальными режущими горелками-резаками, которые несколько отличаются от сварочных горелок. Резка может быть ручной и машинной. При машинной резке, осуществляемой на автоматах и полуавтоматах, механизировано перемещение резака, что повышает точность и производительность процесса. Машины могут иметь один или несколько резаков, позволяющих резать материал по прямой линии или любому фасонному контуру. В последнем случае резак перемещается по шаблону.

Для металлов, не поддающихся обычной газовой резке (чугуна, меди, латуни, хромоникелевых сталей), применяют кислородно-флюсовую резку. Этот процесс осуществляется при введении в зону резки порошкообразных флюсов, состоящих в основном из железного порошка и кварцевого песка. Флюс, сгорая в кислороде, повышает температуру в зоне реза, разжижает тугоплавкие оксиды, частично переводит тугоплавкие оксиды в более легкоплавкие соединения. Кроме того, частицы флюса, выходя из сопла резака с большой скоростью, механически удаляют с поверхности реза тугоплавкие оксиды.

Сущность электродуговой резкизаключается в том, что металл плавится за счет теплоты электрической дуги и удаляется из зоны реза струей воздуха (воздушно-дуговая резка) или кислорода (кислородно-дуговая). При электродуговой резке используются угольные или металлические электроды. Этот способ уступает газовой резке по качеству поверхностей, производительности и применяется для грубой предварительной отрезки, удаления дефектных участков сварных швов, удаления заклепок и т. п.

Сварка давлением

Электрическая контактная сварка.При этом методе свариваемые заготовки предварительно нагреваются электрическим током большой плотности, проходящем через их поверхности. Сила тока достигает сотен и тысяч ампер, происходит интенсивное выделение теплоты в месте контакта свариваемых поверхностей, металл переходит в пластичное, а иногда расплавленное состояние. После этого ток отключают и осуществляют сжатие свариваемых заготовок, способствующее взаимодействию атомов металлов и образованию сварного соединения.

Надежность и высокое качество сварного соединения, высокий уровень механизации и автоматизации процесса, обеспечение высокой производительности труда позволили широко использовать электроконтактную сварку в промышленности. Этим методом получают более 30% сварных соединений, что уступает лишь электродуговой сварке.

Различают три основных вида электрической контактной сварки: стыковую, точечную и шовную.

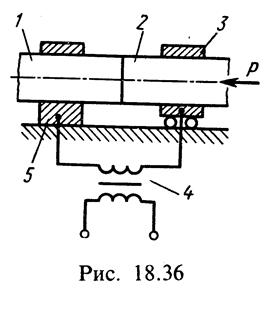

Стыковая сварка выполняется на специальных машинах, которые могут быть ручного и автоматического действия. Заготовки 7 и 2 (рис. 18,36), соединяемые встык, закрепляют в контактных колодках (зажимах) 3 и 5, к которым подводится электрический ток от вторичной обмотки трансформатора 4. Стыковую сварку разделяют на сварку оплавлением и сварку сопротивлением.

При сварке сопротивлением соединяемые заготовки сжимаются небольшим усилием для обеспечения контакта по свариваемым поверхностям. Затем включается электрический ток. В зоне контакта выделяется наибольшее количество теплоты, торцы заготовок нагреваются, и в зоне нагрева металл переходит в пластическое состояние. После этого ток отключают, а заготовки сжимают. В результате образуется сварное соединение. Для получения высококачественного сварного соединения необходимо тщательно обрабатывать стыкующиеся поверхности. Сварку сопротивлением применяют для неответственных конструкций небольшого сечения (диаметром до 20 — 25 мм), изготовляемых из низкоуглеродистых сталей.

При сварке оплавлением заготовки сближают при включенном трансформаторе. Происходит постепенный контакт по небольшим площадкам поперечного сечения, в которых металл плавится благодаря выделению значительного количества теплоты при прохождении тока высокой плотности. По мере сближения заготовок обеспечивается их контакт по всему поперечному сечению, и поверхности стыка равномерно оплавляются. После этого заготовки сжимаются. При этом методе стыкующиеся поверхности предварительно не обрабатываются, а оксидные пленки выдавливаются в процессе сжатия из зоны сварки, обеспечивая высокую прочность сварного соединения. Расход электроэнергии при этом методе меньше по сравнению со сваркой сопротивлением за счет уменьшения площадок контакта. Стыковую сварку оплавлением применяют для получения ответственных соединений, заготовок сложной формы с большой площадью поперечного сечения, а также для сварки разнородных материалов (например, быстрорежущей инструментальной и углеродистой и конструкционной сталей).

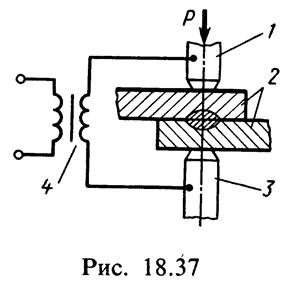

Точечную сварку применяют для соединения заготовок внахлестку, свариваемых в отдельных точках. В зависимости от количества электродов на сварочной машине можно одновременно получить одну или несколько точек. Свариваемые заготовки 2 (рис. 18.37) для обеспечения их контакта зажимаются силой между двумя стержневыми медными электродами 1 и 3, к которым подводится электрический ток от вторичной обмотки трансформатора 4. Включается электрический ток кратковременными импульсами, которые называются временем сварки (0,01-1,5 с). В месте стыка заготовок, где возникают наиболее высокое сопротивление и температура, металл переходит в пластичное или расплавленное состояние. После выключения тока сжатие снимается. В результате образуется сварная точка в виде литого ядра.

Большое влияние на качество сварного соединения оказывает правильный выбор режима точечной сварки (плотности тока, удельных давлений, времени сварки) и диаметра электрода, который определяет диаметр сварной точки (он должен быть в 2 — 3 раза больше толщины наиболее тонкой заготовки).

Машины для точечной сварки отличаются высокой производительностью, могут иметь до 50 пар электродов, выполняющих до 10000 точек в час. Все машины работают по автоматическому или полуавтоматическому циклу. Они состоят из двух основных частей: источника электрического тока и механизмов сжатия. В качестве источника электрической энергии обычно используется однофазный трансформатор переменного тока. Синхронизация работы механизмов сжатия и источника электрического тока обеспечивается электронными программными устройствами, задающими цикл работы машины. Точечную сварку применяют для соединения заготовок из углеродистых и легированных конструкционных сталей, алюминиевых, медных, титановых сплавов. Толщина свариваемых заготовок может составлять от 0,001 до 30 мм.

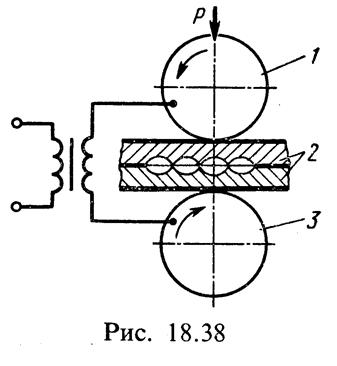

При шовной сварке свариваемые заготовки 2 (рис. 18.38), соединяемые внахлестку, зажимают постоянной силой между двумя медными электродами i, 3, выполненными в виде вращающихся роликов. Роликовая сварка аналогична точечной, но она предназначена для получения непрерывного сварного шва, состоящего из ряда последовательных, перекрываемых сварных точек. Машины для шовной сварки подобны машинам для точечной сварки, но они имеют дополнительный привод вращения роликов.

Шовную сварку применяют для получения герметичных соединений: различных емкостей, баков, сосудов высокого давления, изготовляемых из тех же металлов, которые сваривают точечной сваркой. Толщина свариваемых заготовок может быть от 0,001до 3 мм.

Газопрессовая сварка.При газопрессовой сварке заготовки, соединяемые встык, нагревают до пластического или расплавленного состояния многопламенными газовыми горелками. Затем их сдавливают для образования сварного соединения. Этот процесс аналогичен процессу стыковой контактной сварки, но отличается источником теплоты. Газопрессовая сварка уступает электроконтактной по производительности и качеству сварного соединения. Способ широко применяют для сварки трубопроводов, рельсов, труб, арматуры железобетона. Газопрессовая сварка незаменима в полевых условиях, когда отсутствуют источники электрического тока.

Дата добавления: 2016-06-22; просмотров: 2520;