Чистовая обработка наружных поверхностей тел вращения

Чистовую обработку как заключительный этап механообработки назначают для повышения точности размеров деталей и уменьшения шероховатости их поверхностей. К методам чистовой обработки наружных поверхностей относятся шлифование, притирка, тонкое (алмазное) точение, сверхчистовая доводка (суперфиниш), полирование и др.

Шлифование — наиболее распространенный метод обработки наружных поверхностей, выполняется на круглошлифовальных и бесцентрово-шлифовальных станках. (Иногда шлифование применяют вместо точения для черновых операций со снятием припуска размером 0,5 мм и более.)

Круглошлифовальные станки бывают простые и универсальные, верхнюю часть стола которых можно повернуть на угол до 6 — 8° для шлифования конусных поверхностей.

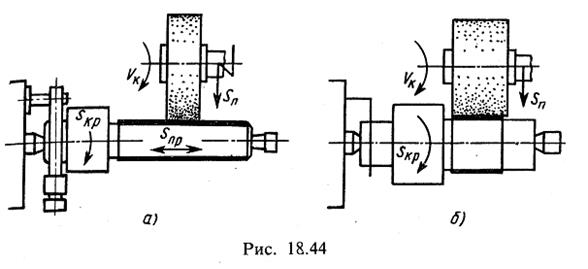

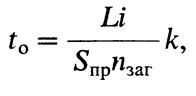

Все рабочие органы круглошлифовальных станков монтируются на станине, внутри которой часто размещается гидропривод, обеспечивающий продольное перемещение стола. Шлифование на круглошлифовальных станках (рис. 18.44, а, б) может выполняться двумя методами: с продольной подачей Snp заготовок, имеющих большую длину, и с поперечной подачей Sn шлифовального круга (при коротких заготовках). При обоих методах шлифовальный круг и заготовка вращаются. Скорость главного рабочего движения — вращение круга vK ≤ 30 м/с, круговая подача заготовки SKp=15÷25 м/мин.

При шлифовании достигается 6-й квалитет точности (в отдельных случаях 5-й квалитет).

Основное технологическое время для шлифования с продольной подачей (рис. 18.44, а) подсчитывают по формуле

где L — длина хода стола, мм; Snp — продольная подача заготовки мм/об; nзаг — частота вращения заготовки, об/мин; i - число проходов, t = h/t; h — припуск на шлифование, мм; /-глубина резания, мм; k = — 1,3... 1,8 — коэффициент, зависящий от требуемой точности детали и шероховатости ее поверхностей.

Большое применение находит шлифование на бесцентрово-шлифовальных станках, которое также выполняется с продольной или поперечной подачей. Гладкие поверхности (валов, втулок) шлифуют с продольной подачей, а заготовки ступенчатых деталей — с поперечной.

Притирка — процесс механической обработки металла абразивными зернами с введением в притирающее вещество химического реагента (стеариновой или олеиновой кислот), который способствует образованию оксидной пленки на поверхности заготовки, легко удаляемой абразивными зернами. Обычно для притирки используют предложенную акад. И. В. Гребенщиковым пасту ГОИ, содержащую в качестве абразивного материала оксид хрома.

Инструментом в этой операции является притир. Притиры бывают мягкие, имеющие меньшую твердость, чем обрабатываемый материал, и твердые. Чаще применяют мягкие притиры из чугуна, меди, твердых сортов дерева, в рабочие поверхности которых внедряются (шарркируются) частицы абразивного материала. В процессе притирки заготовка вращается, а притир совершает возвратно-поступательное движение.

Тонкое (алмазное) точение выполняется алмазными (или твердосплавными) резцами с большими скоростями резания, малыми подачами и глубинами^ резания на специальных массивных станках, имеющих повышенную жесткость. Шпиндель таких станков должен иметь биение, не превышающее 0,002 — 0,005 мм. При тонком точении достигается 5 —6-й квалитеты точности.

Сверхчистовая доводка (суперфиниш) выполняется мелкозернистыми абразивными брусками, осуществляющими обработку с небольшими силой резания и скоростью резания (практически без нагрева обрабатываемой поверхности). При этом заготовка вращается, а инструмент (бруски) совершает колебательные движения вдоль оси заготовки. Амплитуда колебаний брусков составляет 1,5 — 6 мм, а частота 250—1000 мин"1. Одновременно рабочая головка с брусками поступательно перемещается по обрабатываемой поверхности.

В процессе обработки срезается слой толщиной 0,005 мм (не больше допуска на размер), поэтому особого припуска под суперфиниш не назначается. Длительность процесса 30 — 50 с. Суперфиниш в основном уменьшает шероховатость поверхности, но не повышает точность обработки и не исправляет погрешности формы (конусность, огранку, овальность).

Полирование назначают для получения блеска поверхности (малой шероховатости). Оно выполняется с помощью мягких войлочных или фетровых кругов, на поверхность которых наносятся мелкозернистые абразивные вещества (пасты). Полировальный круг вращается а заготовка перемещается рабочим органом станка

или вручную.

Детали неответственного назначения, например крепеж, иногда полируют во вращающихся барабанах (обычно деревянных), в которые вместе с заготовками закладывается дробь, обрезки кожи, смачиваемые щелочами или кислотами. Процесс длится 4—10 ч. При этом скругляются острые грани, удаляются заусенцы, снимается окалина с закаленных заготовок и т. д.

Широкое распространение получают теперь методы чистовой обработки наружных поверхностей без снятия стружки пластическим деформированием, после проведения которых исходные объемы заготовок не изменяются. К таким методам относятся обкатывание, алмазное выглаживание, вибронакатывание.

Обкатывание выполняется твердым роликом, установленным в оправке. В зависимости от формы и размеров обрабатываемой поверхности ролику сообщается продольная или поперечная подача. При обкатывании поверхностный слой заготовки в местах контакта с инструментом пластически деформируется, упрочняется. Имеющиеся на поверхности микронеровности сглаживаются, но появляется наклеп материала. После обкатывания детали нельзя подвергать нагреву выше температуры 200- 250 °С

Алмазное выглаживание производится алмазом, закрепленным в державке. Его рабочей грани придается форма полусферы, цилиндра или конуса. Операция выцолняется на токарном станке. Заготовка, закрепленная в шпинделе, вращается, а инструменту сообщается движение продольной подачи. Алмаз, скользя по обрабатываемой поверхности (с прижимающей силой 50 — 300 Н), выглаживает и упрочняет поверхность. Для уменьшения износа алмаза следует применять смазку — веретенное масло. Алмазным выглаживанием можно обрабатывать стальные (в том числе закаленные) заготовки и заготовки из сплавов цветных металлов. Количество проходов не должно превышать двух.

Вибронакатывание — процесс упрочнения обрабатываемой поверхности благодаря нанесению на нее канавок с малым поперечным сечением, в которых размещается смазка и мелкие частицы отделяемые при износе.

Инструменту (алмазу или закаленному шарику) сообщаются продольная подача и дополнительное колебательное движение с малой амплитудой, направленные к оси заготовки. Обрабатываемая заготовка вращается. Процесс можно осуществлять на обычном токарно-винторезном станке.

Дата добавления: 2016-06-22; просмотров: 4715;