Лекция №9 Плазменная обработка

Физическая сущность

Плазму чаще всего получают при осуществлении электрофизических процессов–в электрическом дуговом разряде, высокочастотном электрическом поле, с помощью энергий лазерного излучения и т. д. Физические свойства плазмы и прежде всего высокие значения температуры, энтальпии и электропроводности привлекают к ней внимание как к уникальному явлению, позволяющему осуществлять ряд интересных физических и технических проектов.

Технологическое применение плазма нашла, прежде всего, в процессах, требующих высокотемпературного концентрированного нагрева (металлургия, сварочные процессы). В промышленности широко используется плазменная резка различных металлов и неметаллических материалов, плазменное нанесение покрытий из тугоплавких металлов оксидов, карбидов и нитридов. Как правило, для технологических целей используют так называемую «низкотемпературную» плазму с температурой 103...105K, представляющую собой частично ионизированный газ.

История

В 1802 г. профессор Санкт-Петербургской медико-хирургической академии В. В. Петров впервые получил электрический дуговой разряд. Этот мощный высокотемпературный источник энергии нашел затем широкое применение в технике как источник света, а также для плавки и сварки металлов, химического синтеза и т.д.

Дальнейшие исследования показали, что в дуговом промежутке вещество при высокой температуре находится в особом состоянии, где наряду с нейтральными молекулами и атомами имеются заряженные частицы – ионы и электроны. Эти заряженные частицы обеспечивают прохождение электрического тока через газ и придают ему ряд ценных с практической точки зрения свойств.

В 1923 г. американские физики Л. Тонкс и И. Ленгмюр предложили называть такую среду, в которой значительная часть молекул или атомов ионизирована, плазмой. Плазма является состоянием вещества, наиболее распространенным в космосе.

Она может быть также получена искусственно самыми различными физическими способами.

Технические подробности

Степень ионизации плазмы – это количественная характеристика, определяющая соотношение в плазме заряженных и нейтральных частиц:

x=n/N,

где п –- концентрация в плазме заряженных частиц одного знака (ионов или электронов); N–число нейтральных молекул или атомов газа до его ионизации. Степень ионизации плазмы зависит от многих факторов (прежде всего от температуры). Для низкотемпературной плазмы ее значение может меняться в широких пределах 0... 100%.

Температура плазмы является ее важнейшей характеристикой, и в реальных плазмотронах она может достигать (2...5) 104 К.

|

|

Наиболее широко в качестве плазмообразующих газов распространены аргон, гелий, азот, водород, кислород и воздух.

Молекулярные газы (N2, H2, O2 и воздух) позволяют увеличить эффективность нагрева за счет реакций диссоциации – ассоциации. В столбе дугового разряда молекулы диссоциируют по следующим схемам:

Н2+431,57 кДж/моль – 2Н

N2+942,75 кДж/моль – 2 N

О2+ 502,80 кДж/моль – 20

При этом происходит дополнительное поглощение теплоты в столбе дугового разряда. При попадании на обрабатываемую поверхность плазмообразующий газ ассоциирует (превращается из атомного в молекулярный); при этом выделяется теплота, затраченная на его диссоциацию.

Высокая скорость образующих частиц является важным свойством плазмы Наибольшую скорость v частиц в струе плазмы определяют из выражения

где I – сила тока дуги. А; Р – плотность газа (количество атомов газа в 1 см3); r – радиус пятна на электроде, см.

При давлении газа 0,2–0,3 МПа и силе тока дуги 400–500 А скорости ионизированных частиц в струе доходят до 15 000 м/с.

Технологические возможности

Плазмообразующий газ, используемой в плазмотроне, в значительной мере определяет технологические возможности плазменной струи, и его нужно выбирать в зависимости от цели процесса.

Например, плазменная резка фигурных заготовок из листа толщиной 40 ... 60 мм из алюминиевого сплава ведется со скоростью 0,4 ... 2,0 м/мин и дает повышение производительности по сравнению с механическими способами резки в 10 ... 30 раз.

Оборудование

Для получения плазмы, используемой в технологических целях, разработан целый ряд специальных устройств, называемых плазмотронами или плазменными горелками. Наиболее распространены плазмотроны, в которых нагрев газа до необходимой температуры осуществляется электрическим дуговым разрядом. В последнее время начинают применяться также высокочастотные плазмотроны с так называемым «безэлектродным разрядом».

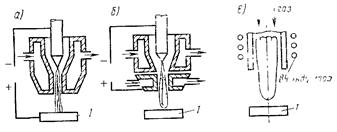

Рис. 31. Схемы плазмотронов. 1 – деталь.

В связи с этим в практике плазменной технологии сложилось три основных принципиальных схемы плазмотронов. В двух схемах (рис. 31, а, 6) для получения плазмы используется электрический дуговой разряд; в схеме, изображенной на рис. 31, в, нагрев газа и образование плазмы осуществляются за счет безэлектродного высокочастоного индукционного разряда.

Принципиально того же результата можно достигнуть и при сжигании горючих смесей в обычных горелках за счет энергии химических реакций, но эффективность таких устройств значительно ниже.

В дуговых плазмотронах плазма с требуемыми характеристиками может быть получена при различных видах взаимодействия дуги с плазмообразующим газом. Плазмообразующие газы также могут быть различными.

|

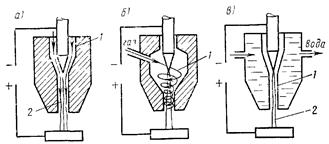

Рис. 32. Схемы стабилизации плазмы. 1 – газ; 2 – плазма.

При тангенциальной подаче газа в дуговую камеру плазмотрон стабилизация достигается за счет вихревого потока 1 плазмообразующего газа (рис. 32, б).

Весьма эффективным способом стабилизации дугового разряда в плазмотроне и повышения его удельных энергетических характеристик является ограничение диаметра столба дугового разряда охлаждаемой стенкой. Обычно эта стенка выполняется в виде медного водоохлаждаемого сопла 1 сравнительно небольшого диаметра, ограничивающего наружный диаметр дуги 2 (рис. 32, в). В реальных условиях в плазмотроне может применяться сразу несколько способов стабилизации столба дугового разряда.

Известны комбинированные схемы включения изделия в цепь плазмотрона (плазменная струя и токоведущее изделие) и комбинированные способы передачи энергии плазмообразующему газу (химическая энергия сгорания топлива и электрическая энергия дугового или высокочастотного разряда).

Технологические схемы

Плазменный нагрев. Нагрев деталей и материалов до невысоких температур (ниже точки их плавления) с помощью плазменных горелок используется сравнительно редко, однако в последнее время все чаще применяется плазменно-механическая обработка металлов, где осуществляется такой нагрев. Сущность метода состоит в том, что при обработке, например, резанием высокопрочных металлов и сплавов перед резцом устанавливается плазмотрон, нагревающий; узкую зону обрабатываемого материала. Так как при нагреве прочность обрабатываемого материала снижается, а пластичность повышается, можно без ущерба для качества поверхности увеличить подачу и глубину резания. Плазменно-механическая обработка применяется при изготовлении деталей из жаропрочных сталей, сплавов на основе вольфрама и молибдена и других материалов, в которых при механической обработке при обычной температуре в поверхностных слоях образуются микротрещины.

|

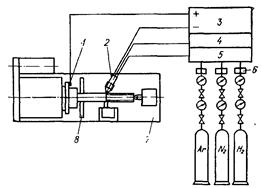

Рис. 33. Установка для плазменной обработки цилиндрических заготовок

Плазменная горелка позволяет нагревать узкую зону заготовки, причем нагрев не вызывает окисления поверхности, и скорость нагрева до требуемой температуры может регулироваться в широких пределах, позволяющих сочетать режим работы плазмотрона с режимами резания.

Плазменную струю для предварительного подогрева используют также, обрабатывая коррозионно-кислотостойкую и жаропрочную стали, кобальтовые и никелевые сплавы. Установлено, что с повышением температуры нагрева силы резания значительно снижаются. При Т = 500 °С они на всех подачах уменьшаются в среднем на 24 % по сравнению с обработкой при нормальной температуре, а при Т = 800 °С – в среднем на 45 % . Результаты измерения сил резания в интервале скоростей резания v = 25 – 100 м/мин показали, что при повышенных температурах обрабатываемой поверхности скорость резания на силу резания не влияет. Исследования показали также, что с повышением температуры подогрева до Т = 630 °С может до 45 % увеличиться объем материала, снимаемый в единицу времени(из-за увеличения скорости резания, подачи и глубины резания). Применение плазменного нагрева при обточке цилиндрических заготовок диаметром 100...350 мм из жаропрочных никелевых сплавов, вольфрама и молибдена показало, что производительность обработки увеличивается в 6...8 раз при уменьшении износа резцов в 5...6 раз. Скорость съема металла при этом может достигать 3 - 4 кг/мин.

Плазменный нагрев до более высоких температур может приводить к оплавлению шероховатостей механически обработанной поверхности, улучшая тем самым технологические показатели.

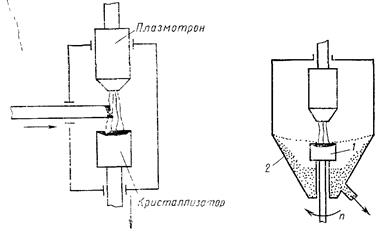

Плавление вещества.Плавка металлов и сплавов, а также неметаллических материалов с использованием плазменного нагрева получила широкое распространение. Данный способ отличается высокой стабильностью, простотой и гибкостью технологического процесса. Плазменная плавка позволяет использовать самые различные среды и исходные материалы при минимальных потерях легирующих компонентов. Наиболее распространена схема печи для плавки в водоохлаждаемый кристаллизатор (рис. 34). В таких печах обычно выплавляют сложнолегированиые сплавы, например инструментальные стали. При этом благодаря небольшому содержанию в металле неметаллических включений в виде оксидов и кислорода его механические свойства (особенно пластичность) заметно повышаются.

Рис. 34. Плавление вещества с помощью плазматрона

Плазменный нагрев используется также для плавки металла с последующим измельчением расплава и кристаллизацией его в виде малоразмерных капель. В дальнейшем этот материал применяют как исходный продукт порошковой металлургии, для наплавки и т. д. Измельчение металла чаще всего получают разбрызгиванием расплавленного металла при вращении тигля 1 (рис. 34). Попадая на холодные стенки кристаллизатора 2, капли жидкого металла затвердевают и в виде гранул собираются на дне камеры, причем большая скорость охлаждения расплавленного металла позволяет получать неравновесные структуры со специфическими свойствами.

Сварка и наплавка Сварка с использованием плазменных источников энергии применяется все шире, так как по сравнению с обычной свободно горящей электрической дугой удается получить большую глубину проплавления и меньшую ширину шва и соответственно более узкую зону термического влияния. Процесс идет с большей скоростью при улучшении качества сварного шва.

Плазменной сваркой за один проход сваривают детали толщиной до 20мм, что дает возможность существенно повысить производительность процесса, уменьшить возникающие при сварке деформации и получить в конечном счете более работоспособное сварное соединение.

Микроплазменная сварка является разновидностью процесса плазменной сварки и характеризуется силой тока плазмы порядка 0,1...10 А. Толщина свариваемых заготовок обычно составляет 0,025...1,0 мм. Микроплазменную сварку применяют тогда, когда другими методами невозможно получить сварное соединение. например тонколистовых материалов (фольга, сильфонно-мембранные узлы) или деталей радиоэлектронной техники.

Плазменная наплавка используется для нанесения на обрабатываемые заготовки поверхностных слоев (чаще всего из металлов или сплавов, отличных по составу от материала подложки) с целью повышения эксплуатационных свойств деталей. Для наплавки обычно применяют материалы со специальными свойствами (высокой твердостью, повышенной износостойкостью, коррозионной и термостойкостью). Наплавка позволяет получать изделия из дешевых конструкционных материалов с рациональным распределением свойств по отдельным элементам. При этом значительно снижается расход дорогостоящих легирующих материалов. Толщина наплавленных за один проход слоев может достигать 4...5 мм; возможна многослойная наплавка.

Наплавку проводят плазменными горелками косвенного действия (плазменной струей), что дает возможность регулировать глубину проплавления основного металла посредством изменения расстояния между горелкой и заготовкой. Чтобы обеспечить защиту ванны расплавленного металла от взаимодействия с атмосферными газами, в качестве плазмообразующих газов используют аргон и водород.

В станкоинструментальной промышленности наплавкой упрочняют отдельные детали станков. Использование наплавки позволяет экономить дефицитные и дорогостоящие инструментальные стали, например Р18, Р6М5, изготовляя инструменты из обычных углеродистых сталей с наплавкой рабочих лезвий. Масса наплавленной инструментальной стали обычно не превышает 4...5% от общей массы инструмента, а стойкость инструмента повышается благодаря лучшим условиям теплоотвода от режущей кромки.

Плазменную наплавку применяют для нанесения на стальные подложки меди, бронзы, сплавов типа «стеллит» (запорная арматура паропроводов), хромоникелевых сплавов (клапаны двигателей внутреннего сгорания).

С помощью плазменной наплавки в ремонтных целях восстанавливают дорогостоящие узлыи детали (штампы, пресс-формы, валки и т. д.) металлообрабатывающего оборудования.

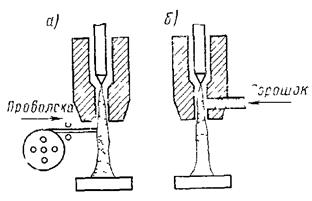

Напыление Плазменное напыление отличается от наплавки тем, что напыляемый материал нагревается в плазмотроне и затем осаждается на подложку. При этом температура подложки при необходимости может меняться в широком диапазоне. Существует две основные разновидности процесса: а) напыление металла, подаваемого в плазмотрон в виде прутка или проволоки (рис. 35, а); б) напыление материала, подаваемого в плазмотрон в виде порошка (оксиды, нитриды, карбиды и т. д.) (рис. 35, б).

Рис. 35. Схемы напыления с помощью плазматрона

Плазменным напылением обычно получают слои малой толщины (10-6..10-3 м), причем прочность сцепления напыленного материала с основным может быть различней. Можно даже получать так называемые корковые изделия, состоящие только из напыленного материала. Прочность сцепления покрытия с подложкой зависит как от механического сцепления напыляемых частиц с подложкой, так и от характера химического взаимодействия напыляемого материала с основным. Для увеличения прочности сцепления обычно стремятся повысить степень химического взаимодействия покрытия с подложкой, чего обычно достигают предварительным подогревом заготовки и созданием промежуточных химически активных слоев.

Металлические покрытия, получаемые с помощью плазменного напыления, чаще всего состоят из вольфрама, молибдена, ниобия, кобальта, никеля и других металлов и сплавов с достаточно высокой температурой плавления.

Производительность процесса может достигать нескольких килограммов напыляемого материала в час, а плотность напыленного слоя составляет обычно 80...90% от плотности монолитного металла. Если проводится последующая термообработка, плотность напыленного слоя может быть несколько выше. Тонкие (до 0,1...0,3 мм) напыленпые слои имеют большую плотность и лучшее сцепление с напыляемым подслоем, чем более толстые.

Металлические покрытия из жаростойких металлов и сплавов, нанесенные плазменным напылением, применяются для деталей, работающих при высоких температурах в газовых потоках. Никелевые и кобальтовые напылепные слои повышают коррозионную стойкость конструкций.

Оксидные покрытия отличаются высокой жаростойкостью и сравнительно низкими показателями тепло- и электропроводности их в основном используют в качестве защитных покрытий. Для этой цели чаще всего используют оксиды алюминия и циркония, подаваемые в плазменную струю в виде порошков. Напыление повышает стойкость кокилей и изложниц для литья; износостойкость, например фильер для протягивания молибденовых прутков, при напылении увеличивается в 5...10 раз. Покрытия из оксида алюминия широко применяются в качестве нагревостойких электроизоляционных материалов для термопар, горелок, элементов радиоламп.

Тугоплавкие соединения на основе карбидов, боридов, силицидов и нитридов обладают высокой твердостью, жаропрочностью, износостойкостью, и их нанесение с помощью плазменного напыления позволяет резко повысить эксплуатационные свойства ряд изделий.

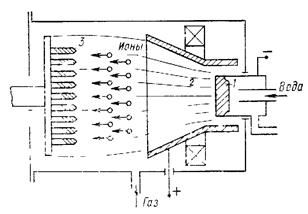

Одной из разновидностей процесса плазменного напыления является ионная технология нанесения покрытий с помощью плазменных ускорителей. Схема этого процесса приведена на рис. 36. Материал покрытия получают испарением в вакууме водоохлаждаемого катода 1. Затем ею ионизируют в элекрическом разряде и превращают в плазму 2, которая с помощью электромагнитного поля ускоряется и фокусируется в поток по управлению к обрабатываемо» поверхности 3. Значительная энергия, которую можно сообщить ионам плазме, позволяет глубоко внедрить их в обрабатываемые поверхности; и получать прочные поверхностные покрытия.

Рис. 36. Нанесение покрытия с помощью плазменных ускорителей

|

Плазменным, формованием деталей с помощью напыления получают тонкостенные детали и заготовки сложной геометрической формы из труднообрабатываемых металлов, например вольфрама, молибдена и др. Материал в виде плазмы напыляют на оправки или шаблоны, которые в дальнейшем могут или растворяться химическим путем, если они изготовлены, например, из алюминия или меди, или разбираться на части.

Как правило, полученный после напыления слой хрупок, имеет слоистую структуру. После отжига он приобретает равновесную мелкозернистую структуру и механические свойства, позволяющие подвергать его механической обработке и использовать в конструкциях.

Формование деталей плазменным напылением используется для получения тиглей, деталей ракетных двигателей и МГД-генераторов.

Резка. Плазменная резка наряду с кислородной и воздушно-дуговом относится к группе процессов термической резки, которые имеют целый ряд преимуществ m сравнению с резанием механическим инструментом. Это прежде всего малая зависимость производительности операции от механических свойств разрезаемых материалов, возможность резания заготовок значительной толщины, получение резов любой конфигурации.Плазменной резкой можно разрезать практически любые металлы и сплавы, в то время как, например, кислородная резка пригодна только для углеродистых сталей. Недостатком плазменной резки можно считать то, что толщина разрезаемых заготовок не превышает 250...300 мм.

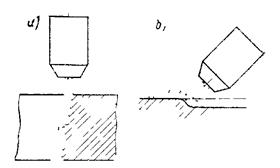

Существуют две основные разновидности плазменной резки:

а) разделительная (рис. 37, а), когда металл прорезается на всю глубину;

|

Рис. 37. Схемы плазменной резки

В основе процесса лежит локальное расплавление металла в зоне реза и удаление его в жидкой фазе за счет газодинамических сил, создаваемых потоком плазмы. При этом отсутствует силовой контакт между инструментом и заготовкой, а на поверхности реза остается слей оплавленного металла толщиной в несколько десятых долей миллиметра. В прилегающем к зоне реза металле также могут произойти некоторые ч вменения, связанные с нагревом.

Параметры обработки – точность и качество поверхности вырезаемых плазменной резкой деталей–определены ГОСТом, в котором выделены четыре показателя.

1. Соответствие заданных размеров вырезаемых деталей или заготовок фактическим размерам вырезанных контуров. Предельные отклонения установлены только в зависимости от номинальных размеров деталей без учета свойств разрезаемого металла.

2. Неперпендикулярность кромки реза. Нормы неперпендикулярности зависят от толщины разрезаемой заготовки.

3. Шероховатость поверхности реза, измеряемая по фактической высоте микронеровностей на поверхности реза. В размер шероховатости включаются неровности, появившиеся после удаления с кромок грата, прилипшего во время резки к нижним поверхностям вырезаемых деталей. Шероховатость нормируется в зависимости от толщины разрезаемого металла.

4. Зона термического влияния, оцениваемая по фактической максимальной толщине металла у кромок с измененной структурой. Наличие трещин и других видимых дефектов в этой зоне недопустимо. Размеры зоны термического влияния нормируются в зависимости от толщины заготовок. Значения ширины зоны приведены для сталей аустеиитного класса. Для других сталей и алюминиевых сплавов они принимаются в 2 раза большими.

При плазменной резке чаще всего используются плазмотроны прямого действия благодаря их более высокому КПДи только для тонких (менее 1...2 мм) заготовок и неэлектропроводных материалов применяется схема резки в режиме плазменной струи.

В качестве плазмообразующих газов при резке используются аргон, азот, водород и их смеси, а также воздух. Применение воздуха экономически более целесообразно, однако содержащийся в нем кислород приводит к интенсивному разрушению вольфрамового электрода плазмотрона. Для воздушных плазмотронов разработан специальный термохимический катод, содержащий вставку из циркония или гафния. Оксиды этих металлов, образующиеся на поверхности катода, электропроводны, а катод оказывается работоспособным в окислительной атмосфере.

Разделительная плазменная резка широко применяется в промышленности и строительстве в качестве как предварительной, так и окончательной операции изготовления детали.

В литейном производстве разделительной плазменной резкой удаляют литниковые системы и прибыли на отливках из чугуна и других труднообрабатывасмых материалов. Резка может осуществляться как в холодном, так и в нагретом состоянии отливки.

Резка чугунных труб, получаемых центробежным литьем, на мерные части сочетает высокую производительность и хорошее качество кромки реза. После резки не требуется дальнейшая механическая обработка.

Применяют плазменную резку и в металлургическом производстве для разделения на мерные части заготовок с толщиной до 100 мм.

Плазменная резка листового материала толщиной до 150 мм является наиболее широко распространенной областью применения плазменных процессов в промышленности. С ее помощью можно осуществлять разрезание практически всех металлов и сплавов, хотя при резке сталей толщиной более 50...60 мм кислородная резка имеет некоторое преимущество из-за большей скорости ведения процесса.

Ручная плазменная резка применяется в основном при монтаже для разделения заготовок небольшой толщины (до 20...40 мм), поскольку напряжение холостого хода плазмотронов – устройств для ручной резки–в целях безопасности не должно превышать 180В. Это несколько снижает эффективность обработки.

Напряжение холостого хода источника питания устройств машинной плазменной резки ограничивается значением 500 В. Машинная резка позволяет повысить точность и скорость резки, одновременно вырезать несколько однотипных деталей. Ее сравнительно легко механизировать и автоматизировать.

Управление перемещением резака может осуществляться: а) механическим копированием по стальному шаблону с помощью обкатывающего его «магнитного пальца», б) непосредственно по чертежу с помощью фотокопировальной головки ив) с помощью программного управления с использованием систем ЧПУ. Программное управление наиболее перспективно; оно позволяет быстро переходить с одного вида продукции на другой. В настоящее время разработаны специализированные ЭВМ, при составлении программ для которых учитывают особенности расположения деталей различной формы при раскрое материала. Эти ЭВМ дают возможность получать минимальные отходы металла.

Преимущества плазменной резки особенно наглядно проявляются при изготовлении из листа деталей сложной геометрической формы. Производительность резания в несколько десятков раз превышает производительность фрезерования. Точность размеров и формы вырезаемых деталей при этом может быть достаточно высокой, и некоторые детали могут быть использованы без дополнительной механической обработки.

При резке листовых материалов из углеродистых и легированных сталей в качестве плазмообразующей среды применяют в основном воздух, реже чистый кислород и кислородсодержащие смеси. Цветные металлы и сплавы лучше резать с использованием аргона, азота, водорода и их смесей.

В последнее время в самостоятельное направление выделилась микроплазменная резка при сравнительно малой силе тока (5... 100 А). Этот процесс позволяет производить разделения металлов толщиной до 6...8 мм при ширине реза не более 0,8...1,0 мм. Оборудование для микроплазменной резки имеет меньшие габариты и массу, более высокую стойкость плазмотрона, меньший расход газов. В дальнейшем микроплазменная резка, видимо, заменит механическую резку тонколистовых металлов в заготовительном цикле производства.

Микроплазменная резка в режиме струи находит применение для раскроя неметаллических материалов: тканей, сеток, пленок, причем возможна резка «пакетом». При плазменной резке синтетических тканей происходит оплавление их кромок, позволяющее фиксировать волокна.

Поверхностная плазменная резка (строжка) применяется для удаления дефектов (пригаров, неметаллических включений) на поверхности заготовок, разделки трещин под их дальнейшую заварку. Наибольший эффект плазменная строжка дает при обработке зашлакованных поверхностных слоев слитков и отливок, где механические способы обработки малоэффективны.

Процесс удаления поверхностных дефектных слоев особенно затруднен при обработке слитков из высоколегированных сталей, на которых образуется прочный слой оксидов и шлаков толщиной 20...25 мм с высокой твердостью и высокой температурой плавления. Механическая обработка поверхностей этих слитков обычно производится после их охлаждения с помощью специального твердосплавного или абразивного инструмента. Учитывая массовый характер производства, большую площадь поверхности слитка (до нескольких квадратных метров), процесс обработки поверхности требует применения высокоэффективных методов удаления слоя оксидов любой прочности.

Плазменно-дуговая воздушная строжка, примененная для этой цели, значительно ускорила процесс удаления оксидов и шлаков и позволила вести этот процесс без охлаждения слитка. Резка горячего металла позволяет уменьшить общее время цикла металлургического производства и сократить расход топлива на подогрев слитков.

Оборудование для плазменной зачистки слитков сравнительно просто встраивается в общий непрерывный цикл металлургического производства, причем для увеличения производительности ч надежности строжка производится одновременно несколькими плазмотронами.

Зачищенная плазменной строжкой поверхность слитка не требует дополнительной обработки.

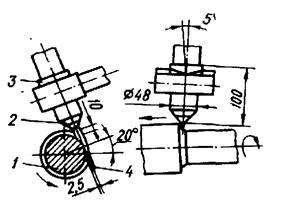

Одной из разновидностей строжки является«плазменное точение»,удаление плазменной струёй поверхностных слоев металла с вращающейся заготовки, которое в последнее время также усиленно развивается. Материал при этой операции удаляется по схеме обычной токарной обработки, но с применением плазменной горелки вместо резца. На эффективность процесса влияет характер установки плазменной горелки относительно детали. При оптимальном расположении горелки 3 относительно детали 1 (рис. 12.13) оплавленный материал полностью удаляется из зоны обработки и достигается наивысшее качество обработанной поверхности. Оптимальное расстояние оси плазменной струи 4 от обрабатываемой поверхности составляет около 2,5 мм. Среднее удаление сопла 2 от обрабатываемой поверхности – 10 мм.

Рис. 38. Расположение горелки при плазменном точении

Хорошие результаты (значительное увеличение удельного съема материала) по сравнению с обработкой резанием получены при «плазменном точении» жаростойких сталей. Для обработки углеродистых сталей, алюминия, латуни использовать этот способ нецелесообразно.

При «плазменном точении» на производительность обработки (съем материала) влияют различные факторы. Наибольший удельный съем металла V = 80 103 мм/мин достигается при подаче s = 2,0 – 2,7 мм/об и окружной скорости заготовки v = 15 – 20 м/мин. Исследования показали, что подачи свыше 2 мм/об рекомендовать для увеличения объема металла, снимаемого в единицу времени, нельзя. С подачами менее 1 мм/об, увеличивая окружную скорость заготовки, также не удавалось значительно повысить удельный съем материала.

Определение влияния различных параметров режимов обработки на производительность показало, что с увеличением тока дуги в плазменной горелке съем металла при различных режимах обработки возрастает.

Зависимость съема металла Q кг/мин от параметров режима резания определяется следующим соотношением:

Q=g v s t 10-6,

где g – плотность обрабатываемого материала, кг/м3; v–скорость резания, м/мин; s–подача, мм/об; t – глубина резания, мм; 10-3 – коэффициент, учитывающий единицы величин.

«Плазменное точение» рекомендуется только в тех случаях, когда трудна или не возможна обычная токарная обработка. Шероховатость обработанной поверхности Ra 25 мкм, глубина дефектного слоя больше 1мм.

Дата добавления: 2017-10-04; просмотров: 5546;