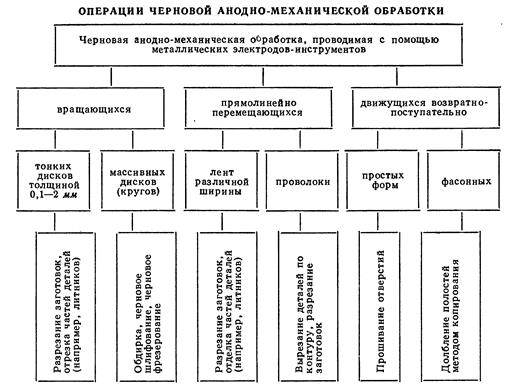

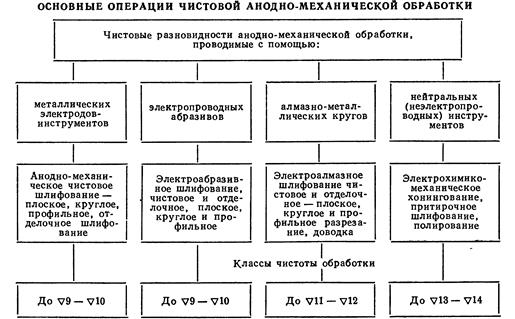

Технологические возможности

Наиболее распространено применение АМО для разрезания труб, заготовок, проката и слитков из труднообрабатываемых сталей и сплавов, а также для вырезания щелей в различных деталях.

Доля механического резания составляет от 2,3 до 25%

Оборудование

Анодно-механические станки изготовляют двух типов: дисковые и ленточные. Дисковые станки применяют для поперечной разрезки проката. Инструментом-электродом служит тонкий стальной диск.

Технологические схемы

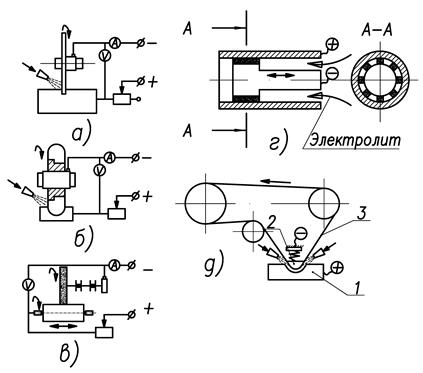

Режущим инструментом при разрезкеслужит стальной диск толщиной 0,5…6 мм и диаметром до 1200 мм (рисунок 25, а). Дисковый электрод-инструмент (катод) вращается со скоростью 10…25 м/с и подается на заготовку. В качестве электролита используется водный раствор жидкого стекла. Съем металла с заготовки происходит за счет анодной пассивации, электротермических явлений и механического воздействия электрода-инструмента на заготовку. Дисковым электродом разрезают заготовки диаметром до 150 мм, а ленточным – до 600мм. Производительность разрезки 2000…6000 мм2/мин.

Рис. 25. Типовые схемы анодно-механической обработки: а) - разрезание; б) - обработка фасонной поверхности; в) - шлифование абразивным кругом; г) - хонингование; д) - шлифование лентой

При анодно-абразивном шлифовании (рисунок 25, в) абразивный круг вращается со скоростью 30…40 м/с и является катодом, а обрабатываемая деталь – анодом. При шлифовании используются алмазные круги на металлической связке, круги из электрокорунда, карбида кремния, у которых поры заполнены расплавленным металлом или графитом. В качестве электролита при шлифовании сталей используют 5…10 %-ный раствор азотнокислого натрия с добавкой ингибиторов коррозии. Производительность анодно-абразивного шлифования гораздо выше, чем обычного шлифования и составляет 2000…4000 мм3/мин. Достигается точность обработанной поверхности до 0,003мм, а шероховатость до Ra = 0,16 мкм; не возникает значительных структурных превращений и внутренних напряжений.

Процесс анодно-механического шлифования неметаллической лентой (рисунок 25, д) осуществляется по схеме обычного ленточного шлифования. Деталь 1 является анодом и может совершать колебательные движения. Катодом 2 является медный или твердосплавный копир, прижимающий электронейтральную ленту 3 к детали. Обработка может осуществляться с подвижным (рисунок 25, д) или неподвижным катодом - инструментом.

При электрохонинговании электронейтральные абразивные бруски размещаются на металлической оправке, являющейся катодом (рисунок 25, г).

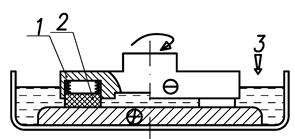

При анодно-абразивном полированииметаллический ЭИ 1 с неэлектропроводными притирами 2 устанавливают над анодом-заготовкой (рисунок 26). Для удаления пассивирующей пленки на заготовке в раствор вводят мелкозернистый абразив 3, шаржирующий эластичные неэлектропроводные притиры из поролона, резины, дерева и других мягких материалов. Абразивом служат шлифовальные порошки из электрокорунда, а также окись хрома. Обработку производят как на постоянном, так и на переменном напряжении от 6 до 18 В в растворах азотнокислого натрия. Данный процесс применяется для полирования листов из нержавеющих сталей и других плоских поверхностей деталей. После полирования достигается шероховатость поверхности Ra = 0,08…0,04 мкм.

Рис. 26. Схема анодно-абразивного полирования

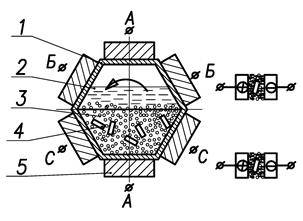

Рис. 27. Схема анодно-абразивного галтования

Удаление заусенцев и скругление острых кромок на мелких деталях производят в галтовочных анодно-абразивных барабанах, рабочая камера которых имеет форму шестигранника (рисунок 27). На перфорированных винипластовых стенках барабана 1 снаружи закреплены металлические пластины-электроды 5. Смежные пластины включают на различные фазы (А, Б, С) вторичной обмотки трехфазного понижающего трансформатора.Барабан заполняют обрабатываемыми деталями 4 и фарфоровыми шариками 3 диаметром 3…5 мм. Электролит 2 вводится в барабан насосом и сливается через открытое отверстие в бак. В процессе галтования детали, являющиеся электродами со свободным потенциалом, подвергаются анодному растворению и абразивному воздействию. Рабочее напряжение на пластинах 8…12 В, ток до 300 А. Продолжительность процесса 1…2 часа.

Анодно-абразивная обработка используется для заточки твердосплавных режущих инструментов, для изготовления точных твердосплавных деталей с шероховатостью поверхности Ra = 0,32 мкм. Увеличения стойкости инструмента до 150%.

Дата добавления: 2017-10-04; просмотров: 1798;