Лазерное излучение монохроматично и когерентно.

Так, для металлов, оптические свойства которых могут быть описаны с помощью модели свободных электронов, характерно в основном поглощение квантов света электронами проводимости (свободные электроны). В результате повышается энергия электронов, которая передается кристаллической решетке и другим электронам. Этот процесс развивается на глубине до 10-7…10-6 мм за очень короткий промежуток времени » 10-11…10-10 с. Постепенно происходит выравнивание температуры электронного газа и кристаллической решетки, т. е. примерно через 10-9…10-8 с можно ввести понятие общей температуры металла Т.

Передача энергии от тонкого поверхностного слоя к объему материала осуществляется с помощью различных механизмов теплопроводности (электронной, фононной, лучистой).

Интенсивность поглощенного излучения изменяется по экспоненте с глубиной в соответствии с законом Бугера

I(x)=IoAe-ax

где Io - интенсивность подводимого лазерного излучения к поверхности материала; A - поглощательная способность материала; a - коэффициент поглощения света в данной среде.

Технологические возможности

Шероховатость при обработке отверстий

Рис. 29. Зависимость шероховатости от энергии (а) и продолжительности (б) импульса. 1 – вольфрам; 2 – латунь; 3 – молибден; 4 – титан; 5 – сталь 1Х18Н9Т.

Высота микронеровностей обработанной лазерным лучом поверхности увеличивается при увеличении энергии излучения

Дефектный слой. Дефектным слоем считается приграничный к полости отверстия слой материала со свойствами, отличными от исходного материала. Этот слой представляет собой зону термического влияния и для большинства металлических сплавов имеет повышенную твердость (в 1,2...1,5 раза выше твердости исходного материала). Глубина этого слоя невелика - обычно 10...45 мкм для типовых длительностей импульса.

Точность пробивки отверстий. Диапазон диаметров отверстий, получаемых на современных лазерных технологических установках, обычно составляет от нескольких микрометров до 400...500 мкм. Для этого диапазона диаметральных размеров поле рассеяния лежит в пределах от 5...12 до 35...60 мкм в зависимости от диаметра отверстия.

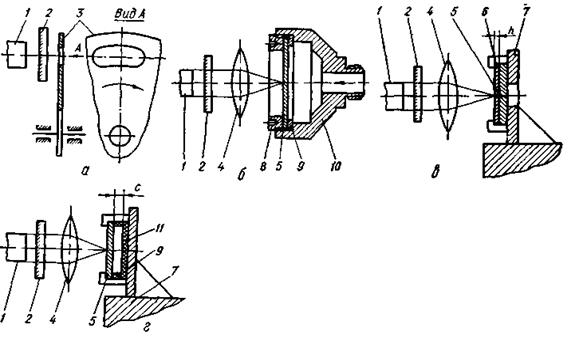

Рис. 30. Приемы повышения точности обработки микроотверстий лучом ОКГ

Наиболее простым и надежным является механическое устройство с вращающимся диском (рис. 30, а). В нем излучение ОКГ от рабочего тела 1 и зеркала 2 резонатора направляется на диск 3 с прорезью, вращающийся с высокой скоростью. Диаметр и скорость вращения диска, а также размеры прорези выбирают так, чтобы в процессе работы ОКГ через прорезь проходила только часть излучения ОКГ, необходимая для обработки, а остальное отсекалось поверхностью диска. Как показывает анализ динамики процесса обработки с вращающимся диском, при изготовлении отверстий в стали необходимо ограничивать длительность излучения на 0,8 %, в латуни - на 0,7 %, в алюминиевых сплавах - на 0,9 %, в керамике - на 0,65 %, в твердых сплавах - на 0,75 %.

Схема другого приема - пневматического калибрования отверстия - показана на рис. 30, б. Излучение ОКГ от рабочего тела 1 и зеркала 2 резонатора через фокусирующую систему 4 концентрируется на заготовке 5. Заготовку 5 устанавливают в камеру 10 и поджимают гайкой 8 к уплотнительному кольцу 9. В камере создается давление сжатого воздуха 0,5-2,5 МПа. В процессе обработки сжатый воздух удаляет расплавленный материал со стенок отверстия, что и улучшает его геометрию и поверхностный слой.

Обработка отверстий с использованием экрана (экранирующей пластины) позволяет получать цилиндрические отверстия без входного конуса и кратеров. Для этого на обрабатываемую заготовку 5, закрепленную в зажимном приспособлении 7 (рис. 30, в), накладывается экран 6 в виде пластины толщиной Н (зависит от режимов обработки и свойств обрабатываемого материала; обычно Н = 0,1 - 0,4 мм). Все дефекты обработки (кратер, капли расплавленного материала) остаются на экране, а в основном материале получается отверстие более высокого качества.

Калибрование отверстий обратным действием светового луча (рис. 30, г) основано на использовании для обработки излучения ОКГ, выходящего за пределы обрабатываемой заготовки с противоположной стороны. При этом за обрабатываемой заготовкой 5 на некотором расстоянии c устанавливают вспомогательную пластину 11 с высокой отражающей способностью. Отраженный от пластины 11 луч ОКГ калибрует диаметр выходной части отверстия. Эффективность процесса зависит от расстояния c, которое для различных случаев обработки рекомендуется брать 0- 0,3 мм.

Один из недостатков лазерной микрообработки - образование грата - наплыва расплавленной фазы на поверхности детали. Эти наплывы напоминают кратер. В результате уменьшаются точность и качество отверстия или щели. Кроме того, удаленные продукты световой эрозии в виде гранул застывшего материала осаждаются за пределами зоны обработки, загрязняя поверхность изделия. Продукты выброса некоторых материалов частично заполняют обработанную полость, снижая эффективность обработки. В некоторых случаях это явление не позволяет использовать излучение твердотельных импульсных лазеров для изготовления микрощелей и пазов.

Все эти нежелательные явления можно устранить, применяя лазерную обработку в жидкости. Захватывая частицы расплавленного металла и пары металла, выбрасываемые из зоны обработки, жидкость способствует диспергированию продуктов световой эрозии, образованию гранул шаровидной формы и препятствует осаждению продуктов выброса на поверхности заготовки. Кроме того, жидкость удаляет продукты световой эрозии из зоны обработки, обеспечивая стабильное протекание процесса. Если же к детали малых размеров серией последовательных импульсов подводится значительная энергия, жидкость является также средой, охлаждающей деталь.

Чтобы выполнить свои функции, жидкость должна иметь малую вязкость, большой коэффициент теплопроводности, хорошую смачиваемость материала, малый коэффициент поверхностного натяжения, высокую температуру вспышки, низкую стоимость, нетоксичность. В качестве жидкой среды можно использовать четыреххлористый углерод, хлороформ, воду и т. п.

Производительность. При частоте следования импульсов до 100...500 Гц расчетная производительность может составить от нескольких десятков до нескольких сотен отверстий в секунду.

Обрабатываемость материалов лазерным излучением неодинакова и зависит от различных свойств материала. Сильнее всего на обрабатываемость влияют теплофизические свойства материала - теплоемкость, теплота сублимации, теплота плавления, температура плавления и испарения и др. Относительная обрабатываемость излучением ОКГ различных чистых металлов по объему вещества, удаляемого из элементарной лунки (за единицу принята обрабатываемость вольфрама), приведена в табл. 3.

Таблица 3 – Относительная обрабатываемость излучением ОКГ различных чистых металлов

| Металл | Относительная обрабатываемость | Металл | Относительная обрабатываемость |

| Вольфрам Медь Молибден Ниобий Хром | 1,43 1,86 2,0 2,72 | Цирконий Алюминий Титан Олово Свинец | 3,58 4,57 6,43 28,6 35,8 |

Оборудование

В настоящее время в различных областях техники применяются четыре типа лазеров, (тип лазера определяется видом используемой активной среды):

- твердотельные;

- газовые;

- полупроводниковые;

- жидкостные.

Газовые лазеры работают на смеси газов (СО2+Не+N2). С целью экономии дорогого гелия используются безгелиевые смеси (СО2+Н2О+N2), СО2+воздух+N2). Из-за наличия в газовых смесях СО2 газовые лазеры получили название СО2 -лазеры.

Полупроводниковые. В качестве рабочего вещества в полупроводниковых лазерах используется арсенид галлия, кремний с примесью индия, фосфат галлия, арсенид индия и др.

Жидкостные лазеры. В этом типе лазеров в качестве активной среды используется раствор неорганических соединений редкоземельных элементов и органических красителей. Наибольшее распространение получили лазеры на растворе оксихлорида селена с примесью неодима (l=3мкм). Наиболее часто используемый краситель – родамин 6G (С26Н27N2О3Cl)/ Накачка осуществляется лампами вспышками или газовыми лазерами.

Технологические схемы

Для примера, оптимальными режимами обработки отверстий в деталях из стали 18Х2Н4ВА являются следующие: Е -= 8 Дж (при напряжении накачки V=910 В и емкости накопителя С =2915 мкф), t = 1 мс, F = 37 мм, п = 2, DF = I мм, давление инертного газа 0,2 МПа. Время лазерной обработки восьми отверстий на установке с ручным управлением процесса составляет около 0,7 мин (включая время на установку и снятие детали), тогда как по существующей технологии обработки с применением сверления это время составляет 2,53 мин.

· Поверхностная лазерная обработка

o Лазерная термообработка

§ Лазерная закалка (термоупрочнение) — применяется для повышения срока службы различных изделий, которые в процессе работы подвергаются износу. Сущность процесса лазерной закалки заключается в том, что локальный участок поверхности изделия нагревают с помощью излучения до сверхкритических температур. Нагрев металла осуществляется передачей энергии лазерного излучения вглубь материала, используя его теплопроводность. После прекращения действия излучения этот участок охлаждается за счёт отвода теплоты во внутренние слои металла. Высокая скорость охлаждения приводит к образованию в сплавах закалочных структур, характерных только лазерной обработки.

§ Лазерный отжиг — в отличие от лазерной закалки, преследует цель получения более равновесной структуры (по сравнению с исходным состоянием), обладающей большей пластичностью и меньшей твердостью. Указанный метод широко используется в микроэлектронике для отжига дефектов в полупроводниках. Лазерным лучом можно отжигать мелкие металлические детали.

§ Лазерный отпуск — применяется при необходимости локального увеличения пластичности или ударной вязкости, например, в местах соединения различных деталей. Сталь после лазерного отпуска имеет большую прочность, твердость, ударную вязкость, чем после традиционной технологии отпуска.

§ Лазерная очистка, в том числе лазерная дезактивация — используется для удаления разного рода загрязнений с поверхности предмета. Основные направления лазерной очистки: очистка произведений искусства и памятников; очистка металлов в рамках технологических процессов производства; очистка поверхности от радиоактивного загрязнения (лазерная дезактивация); микроочистка в различных отраслях электроники.

o Лазерное оплавление

§ Оплавление для улучшения качества поверхности

§ Аморфизация поверхности сплава в условиях скоростного облучения (очень коротким импульсом или сканирующим лучом). Сверхвысокие скорости теплоотвода, достигаемые при этом, обеспечивают своеобразное «замораживание» расплава, образование металлических стекол (метгласса) или аморфного состояния поверхностного слоя. В результате достигаются высокая твердость, коррозионная стойкость, улучшенные магнитные характеристики и другие специфические свойства материала. Процесс лазерной аморфизации можно осуществить при обработке сплавов специальных составов (в том числе и на основе железа), а также других материалов, предварительно покрытых специальными составами, которые самостоятельно или совместно с матричным материалом склонны к аморфизации.

o Получение поверхностных покрытий

§ Лазерное легирование сталей с последующей термической обработкой значительно повышает микротвердость и стабильность структуры поверхности и может во много раз уменьшить интенсивность износа.

§ Лазерная наплавка — уникальный метод нанесения износостойких поверхностных слоев без поводок и короблений. Лазерное восстановление может широко использоваться в ремонтном производстве для восстановления прецизионных деталей, там, где требуется повышенная твердость и износостойкость слоя, надежность и долговечность (клапана ДВС, распредвалы, полуоси, штоки, коленчатые валы, крестовины, детали трансмиссий и др.). В отличие от напыления при лазерной наплавке создается монолитный бездефектный слой, который имеет металлургическую связь с основой.

§ Вакуумно-лазерное напыление заключается в испарении материала участка поверхности под воздействием лазерного излучения в вакууме и конденсировании испарившихся продуктов на подложке, в результате образуется поверхностный слой с химическим составом, отличным от основного металла.

o Ударное воздействие лазерного излучения может использоваться для упрочнения поверхности и для инициирования физико-химических процессов, например, для формирования р-n — переходов в полупроводниковых материалах.

§ Ударное упрочнение

§ Инициирование физико-химических процессов

o Инициирование поверхностных химических реакций на поверхности сплавов с помощью теплового воздействия лазерного излучения или с использованием плазменного облака вблизи поверхности преследует цель окисления или восстановления отдельных компонентов сплава или получения специальных соединений.

· Лазерная сварка в настоящее время является наиболее перспективной технологией для промышленного использования в связи с разработкой мощных лазеров с непрерывным и импульсно-периодическим действием. Сварное соединение получается при нагревании и расплавлении лазерным лучом участков в месте контакта свариваемых деталей. Когда лазерный луч смещается, то же самое происходит и с зоной расплавленного материала. Затем при остывании образуется сварной шов. По форме он получается узким и глубоким, принципиально отличается от сварных швов, полученных при использовании традиционной технологии сварки. Глубина проплавления зависит от мощности лазера, а поперечное сечение лазерного шва похоже на лезвие кинжала, поэтому глубокое лазерное проплавление иногда называют кинжальным. Лазерная сварка с глубоким проплавлением позволяет сваривать толстые слои материалов с большой скоростью при минимальном тепловом воздействии на материал, прилегающий к зоне расплава, что улучшает свойства сварного шва и качество сварного соединения.

· Лазерное разделение материалов

o Лазерная резка — сфокусированный лазерный луч обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. При этом можно получить узкие резы с минимальной зоной термического влияния. Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания.

§ Газолазерная резка -принцип работы газолазерной резки: в зону реза подают луч лазера и технологический газ в виде кольцевой или отдельных сверхзвуковых расчетных струй, векторы скорости которых в их критическом сечении направлены под углом к оси лазерного луча, близким к половине апертурного. Струи технологического газа подают в ограниченный объем, в котором они разворачиваются в волнах сжатия и разрежения до направления векторов скорости параллельно оси лазерного луча, после чего слившуюся сверхзвуковую струю направляют соответственно лазерному лучу в зону реза, при этом число Маха М на участке струи в ограниченном объеме поддерживают в пределах Mi ≥ M > 1, где Мі — расчетное число Маха для требуемого технологическим процессом отношения давлений технологического газа. Характерно, что газолазерная резка эффективна не только для раскроя хрупких, мягких и нетеплостойких материалов (стекло, резина, ткани), исключая механическое воздействие па них; она обеспечивает обработку и самых твердых и тугоплавких материалов, поддающихся только алмазному инструменту.

o Термораскалывание — этот вид лазерной резки применяется для изготовления различных стеклянных изделий. Лазерное термораскалывание характеризуется неоднородностью нагрева стекла с помощью лазерного луча, охлаждаемого струёй инертного газа. Это приводит к появлению трещины, управлять которой можно, перемещая источник нагрева по поверхности стекла.

o Скрайбирование — одно из первых и наиболее популярных применений лазера в технологическом оборудовании для электронной промышленности. Лазерное скрайбрирование пластин из кремния, арсенида галлия и других материалов с нанесенными полупроводниковыми структурами выполняется для последующего разделения пластины на отдельные элементы по линии надреза. Глубина риски, полученной пучком сфокусированного лазерного излучения, составляет 40… 125 мкм, а ширина 20…40 мкм при толщине пластины 150… 300 мкм. Скорость скрайбирования 10… 250 мм/с. лазерное скрайбирование по сравнению с обычным скрайбированнем алмазным резцом обеспечивает значительно большую точность разделения пластин и способствует повышению выхода годных изделий.

· Лазерная размерная обработка

o Лазерная маркировка и гравировка — В настоящее время лазерная маркировка и гравировка применяются практически во всех отраслях промышленного производства для идентификационного и защитного кодирования промышленных образцов, нанесения надписей на приборные панели, измерительный инструмент, клавиатурные поля, изготовление табличек и шильдов; в рекламном бизнесе — для художественной отделки сувениров и изготовления ювелирных изделий. Достоинства гравировки и маркировки лазерным излучением: миниатюрность наносимой информации; отсутствие механического воздействия на изделие, что позволяет маркировать тонкостенные, хрупкие детали, а также узлы и изделия в сборе; высокая точность и качество нанесения знаков, что гарантирует надежность и стабильность их считывания; высокая производительность; возможность полной автоматизации.

o Лазерная обработка отверстий

Дата добавления: 2017-10-04; просмотров: 1896;