Физическая сущность

В основе технологии гидроабразивной резки лежит принцип эрозионного воздействия смеси высокоскоростной водяной струи, выступающей в качестве носителя, и твердых абразивных частиц на обрабатываемый материал.

Процесс струйной гидроабразивной обработки (ГАО) заключается в направлении струи суспензии, состоящей из воды и частиц абразивных материалов, на обрабатываемую поверхность заготовки.

Физическая суть механизма гидроабразивной резки состоит в отрыве и уносе из полости реза частиц разрезаемого материала скоростным потоком твердофазных частиц. Устойчивость истечения и эффективность воздействия двухфазной струи обеспечиваются оптимальным выбором целого ряда параметров резки, включая давление и расход подаваемой воды, а также расход и размер частиц абразивного материала.

Если обычную воду сжать под давлением 1000 - 5000 Атм, а затем пропустить через отверстие диаметром 0,1-0,3 мм то она потечет очень быстро (скорость 400-1000 м/с ).

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах ХХ столетия американскими и советскими инженерами для выемки камня, руды и угля.

В конце 1960 – годов американская авиастроительная компания выбрала гидроабразивную резку для обработки композиционного оптического волокна, материалов сотовой структуры и ламинированных материалов. Эти материалы особо чувствительны к высоким температурам и давлению.

Около 40 лет назад началось использование очистительных свойств водяной струи высокого давления (до 1000 бар) и сверхвысокого давления (более 1000 бар).

Технические подробности

Используемый в качестве абразивного материала гранатовый песок.

Применение в качества абразива электрокорунда, карбида кремния, граната и т.п. повышает качество и скорость резания в 2-4 раза, при соответствующем повышении стоимости процесса резки.

Количество ударов абразивных частиц колеблется в зависимости от условий обработки от 2·106 до 25·106 в секунду. При ударе о поверхность угловатой частицы наблюдается процесс микрорезания материала. Микрорезание производится только вершинами абразивных частиц (зерен) и из-за скоротечности и направленности ударного воздействия оно носит очень специфический характер.

Удар частицы о поверхность приводит к возникновению кратера. Вытесненный из кратера материал течет в направлении падения частицы с образованием вала до тех нор, пока он не растрескивается из-за значительных быстродействующих накопленных деформаций. При ударах под углом 90° вал располагается вокруг кратера равномерно, при меньших углах атаки вал образуется по бокам кратера и по направлению движения частицы. Имеется критическая скорость, после которой материал начинает вытесняться из кратера.

Рассматривая работу абразивной частицы при ее динамическом вдавливании в поверхность под прямым углом и силы гидродинамического сопротивления, он получил формулу для определения весового съема металла

где к — постоянный коэффициент; а — коэффициент, учитывающий межзерновое пространство;γ1 γ2 — удельный вес абразивного материала и металла соответственно; V-объем струи воды, по которому ударяет образец;  — содержание абразивных частиц в воде в процентах к объему; N— число ударов частиц по образцу; v1, k1 -скорость абразивной частицы и коэффициент восстановления ее скорости; HM -динамическая твердость металла но Моосу.

— содержание абразивных частиц в воде в процентах к объему; N— число ударов частиц по образцу; v1, k1 -скорость абразивной частицы и коэффициент восстановления ее скорости; HM -динамическая твердость металла но Моосу.

Абразивные частицы в процессе ударного взаимодействия с обрабатываемой поверхностью изнашиваются, их рабочие грани скругляются, что приводит с течением времени к снижению общей абразивной способности. При непрерывной обработке в зависимости от вида абразивного материала, схемы установки струйной ГАО и конфигурации обрабатываемых деталей срок службы суспензии составляет от 40 до 70 часов. Суспензию эксплуатируют до тех нор, пока в отстоявшейся пробе разрушенные абразивные частицы не превысят 10 % общего объема суспензии, в противном случае суспензию заменяют.

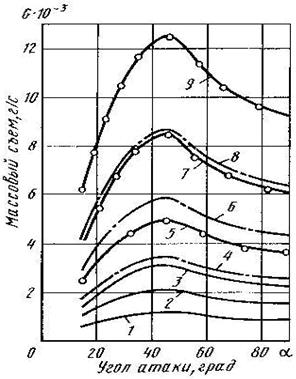

Рис. 41. Зависимость массового съема металла от угла атаки. К=20%; L=100мм. 1, 4, 5 – р=0,2МПа; 2, 6, 7 – р=0,3МПа; 3, 8, 9 – 0,4МПа. Сплошная линия – 24АМ20; пунктирная – 24АМ63; с кружочками – 24А10.

Недостатки данной технологии:

- недостаточно высокая скорость реза тонколистовой стали;

- ограниченный ресурс отдельных комплектующих и режущей головки.

- невозможность повторного использования абразивного материала.

Технологические возможности

Незаменима при резке многослойных, сотовых и композиционных материалов, керамики.

Гидроабразивная резка особенно эффективна при резке многих труднообрабатываемых материалов: титановых сплавов, различных видов высокопрочных керамик и сталей, а также композитных материалов. При их гидроабразивной резке не создается разрывов в структуре материала, который, таким образом, сохраняет свои первоначальные свойства.

Дата добавления: 2017-10-04; просмотров: 2108;