Технология магнетизирующего обжига железных руд

Магнетизирующий обжиг [magnetizing roasting] — нагрев и выдержка железных руд в восстановительной газовой среде, (при недостатке кислорода) для перевода немагнитных оксидов железа главным образом α-Fe2O3(гематита) в магнитные-Fe3O4(магнетит) и γ-Fe2O3 (маггетит). При магнетизирующем обжиге гематит восстанавливается до магнетита:

3Fe2O3 + С → 2Fe3O4 + СО, (50)

3Fe2O3 + СО → 2Fe3O4 + СО2, (51)

3Fe2O3 + Н2 → 2Fe3O4 + Н2О (52)

Затем руда охлаждается в среде с избытком СО2; при этом частицы, восстановленные до FeO (вюстита), окисляются до Fe3O4:

3FeO + CO2 → Fe3O4+CO. (53)

При охлаждении восстановленной руды до температуры№ при которой устойчив магнетит (300-400 0С) происходит частичное окисление Fe3O4 до сильномагнитного γ-Fe2O3 (маггетита). После магнетизирующего обжига руда подвергается магнитной сепарации в слабом магнитном поле (H=90-140 кА/м).

Технология магнетизирующего обжига реализуется в нескольких печных агрегатах.

Шахтные печи получили некоторое распространение в KHP для обжига гематитовых кварцитов, а также в нашей стране для обжига сидеритов (см. рисунок 14). Печи в КНР представляют собой узкие (от 900 до 1800 мм), камеры, постепенно расширяющиеся книзу. В средней части они имеют пережим, делящий их на две зоны: верхнюю — подогрева и нижнюю - восстановления. К продольным стенам примыкают две камеру для предварительного сжигания коксового газа. Продукты его сжигания с температурой около 1270 К поступают по каналам в среднюю часть печи и, поднимаясь навстречу опускающейся руде, нагревают ее до 870-970 К. Восстановительный газ подводят в нижнюю часть печи через распределительный канал. Необходимость сжигания топлива в боковых камерах обусловлена стремлением устранить сплавление, которое происходит при сжигании газа или пылевидного топлива в слое руды. Оплавление связано с высокой концентрацией горения на поверхности кусков руды в связи с его поверхностным (каталитическим) характером.

Сжигание топлива в боковой камере приводит к дополнительной потере тепла, не говоря уже о том, что это отрицательно отражается на производительности печи, однако такая мера является меньшим злом, чем оплавление и связанное с ним спекание руды.

Материалы, выгружают из печи с двух сторон при помощи барабанных я питателей. Чтобы воздух не попадал в восстановительную зону через разгрузочные отверстия, применяют водяные затворы. Обожженную руду выгружают в воду и с ней на пластинчатые конвейеры, подающие руду в бункера дробильного отделения, где ее измельчают и подают на мокрую магнитную сепарацию. При содержании в сырой руде 33 % Fe концентрат 11 содержал 56 % Fe, а хвосты - 14,6 % Fe. Извлечение Fe в концентрат составило 76 %; расход газа - примерно 50 м3 на 1 т руды.

Из-за спекания руды печи часто зависали, а в обожженной руде было II значительное количество недовосстановленного гематита. В этом главный недостаток шахтных печей. Однако они, благодаря противотоку руды и газа, работают достаточно производительно и экономично, но пригодны только для кусковых классифицированных руд, полностью освобожденных от мелочи (менее 8—10 мм). Расход условного топлива в печах составляет 4-5 % от массы руды, а при хорошо организованном использовании тепла отходящих газов и руды снижается до 2—3 % и даже до 1-2%.

Производительность печей этого типа составляет 5—10 т/м3 внутреннего объема в сутки, однако их конструктивная сложность не позволяет создать шахтные печи большой единичной мощности (выше 1000 т/сут). Поэтому при всех достоинствах они не являются универсальными и могут быть рекомендованы лишь в сочетании с печами других типов для обжига крупных классов обогащаемой руды.

Трубчатые вращающиеся печи в практике магнетизирующего обжига руд являются наиболее освоенными. Они обладают достоинствами, которые обеспечили им место в ряду наиболее универсальных агрегатов для магнетизирующего обжига руд. Такая печь имеет уклон к горизонту до 5°. Верхний конец ее закрыт загрузочной, а нижний — разгрузочной головками. Работает по принципу противотока, т.е. загружаемые материалы, образуя пересыпающийся слой, движутся навстречу омывающим их горячим газам.

Первым и наиболее распространенным типом вращающейся трубчатой печи явилась печь системы "Лурги", отапливаемая низкокалорийным генератороным или доменным газом, сжигаемым в периферийных горелках, расположенных на вращающемся барабане печи. Попытка применить на такой печи (на ЦГОКе) в качестве топлива высококалорийный природный газ окончилась неудачно, вследствие интенсивного образования на ее стенках в зоне горелок настылей от высокой температуры и быстрого выхода из строя горелок. Поэтому система отопления печи была изменена. Основную массу газа стали сжигать в рабочем объеме печи по всей длине за счет рассредоточенного подвода воздуха, подаваемого вентиляторами, смонтированными на корпусе.

Восстанавливают руду как бурым углем, подаваемым в смеси с ней, так и природным газом, продуваемым через слой нагретой руды в разгрузочном конце печи. Недостатком действующих на ЦГОКе печей является и то, что руда за время прохождения в них (длина 50 м, диаметр 3,6 м) не успевает достаточно прогреться, что, в свою очередь, не позволяет ей восстановиться до нужной степени. Интенсификация теплового режима печей может быть достигнута установкой дополнительной центральной газовой или пылеугольной горелки в разгрузочном конце. Это позволит повысить показатель восстановления руды с 70—80 % до оптимального и улучшить показатели обогащения. Для более значительного повышения эффективности работы печей ЦГОКа необходима их реконструкция с установкой внепечных теплообменников, перевод на комбинированный прямоточно- противоточный режим или замена на более мощные, например, с размерами 7х 150 м и более совершенной конструкции.

Как показал опыт работы противоточной трубчатой вращающейся печи Камыш-Бурунского железорудного комбината при обжиге керченской руды более рациональной системой отопления оказалось сжигание высококалорийного топлива (мазута, природного газа) в выносной топке с подачей в нее части отходящих газов (газа рециркуляции). В этом случае в печь поступают продукты горения с температурой, исключающей спекание.

Во вращающихся печах используют твердые восстановители в виде коксовой, угольной или буроугольной мелочи. Применение бурого угля оказалось особенно полезным и эффективным. Это обусловлено не только заменой дорогого топлива дешевым, но и благоприятным влиянием бурого угля на кинетику обжига, а следовательно, и на производительность печи. Твердый восстановитель по сравнению с газообразным значительно улучшает один из серьезных недостатков вращающейся печи, состоящей в относительно малой поверхности контакта руды с восстановительными газами.

К общепризнанным недостаткам трубчатых печей относят следующие: 1) высокий вынос необожженной руды с пылью; 2) наличие подвижных сочленений, работающих в трудных температурных условиях; 3) повышенные требования к качеству футеровочного материала и самого исполнения футеровки; 4) большая капиталоемкость, обусловленная относительно невысокой удельной производительностью (около 2 т/м3 объема печи в сутки), 5) сравнительно малая поверхность контакта руды и газов, что обусловливает большую длину печи.

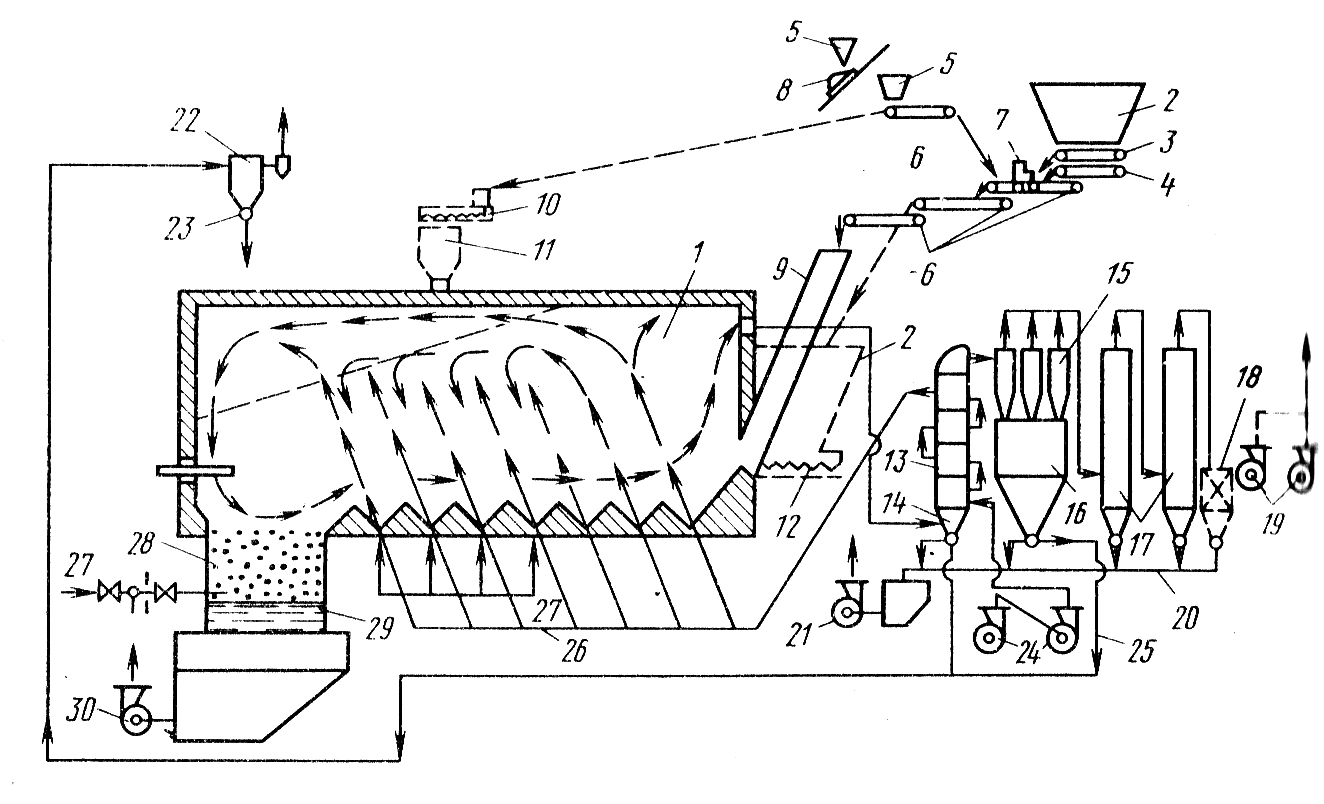

Опытно-промышленная печь состоит из цепи аппаратов (рисунок 35), обеспечивающих подачу сырой руды и твердого восстановителя, обжиг, охлаждение обожженной руды в воде, подачу природного газа и воздуха на его сжигание и транспортировку руды в печи, очистку и охлаждение отходящих из печи газов, возврат уловленной пыли в печь. Сама печь выполнена в виде прямоугольной камеры, футерованной огнеупорным кирпичом, с каскадом гребней треугольного сечения в поперечнике, между которыми расположены воздушные фурмы и газовые горелки, обеспечивающие транспорт и термохимическую обработку руды во взвешенном состоянии.

Нагретая до 1070—1120 К и частично восстановленная руда в смеси с твердым восстановителем поступает в камеру довосстановления, где завершается перевод окислов Fe в магнетит. Печь работает по принципу противотока.

Достоинством печи является высокая скорость тепловой обработки руды: за 1—2 мин пребывания в печи руда успевает высушиться, дегидратировать и нагреться до температуры начала восстановления 1070-1120 К. При этом температура отходящих газов относительно невелика 420—520 К. Для сравнения можно сказать, что для подобной тепловом обработки руды в трубчатой вращающейся печи требуется 2-3 часа.

1- печь СВС; 2 - приемный бункер сырой руды; 3 — пластинчатый питатель; 4 - конвейер просыпи; 5 — бункер угля; 6 — конвейеры для подачи руды и угля; 7 — ленточные весы; 8 —скиповый подъемник; 9 — загрузочная течка; 10 — шнековый питатель угля; 11 — приемный бункер угля; 12 — шнековый питатель руды; 13 — рекуператор; 14 — бункер грубой пыли; 15 — шесть пылевых циклонов; 16 — бункер тонкой пыли; 17 — золоуловитель ВТЦ; 18 — каплевлагоотделитель; 19 — дымососы Д-18/2; 20 — трубопровод гидротранспорта пыли; 21 — насос; 22 — бункер возвращаемой в печь пыли; 23 — питатель-затвор; 24 — мельничные вентиляторы ВМ-100/1200; 25 — трубопровод пневмотранспорта пыли; 26 — подвод в печь воздуха; 27 — подвод в печь природного газа; 28— камера довосстановления обожженной руды; 29 — кареточный питатель для выдачи из печи обожженной руды; 30 — насос для транспортировки обожженной руды на обогащение

Рисунок 35. Схема опытно-промышленной печи ступенчато-взвешенного слоя

Печи кипящего слоя получили широкое распространение в цветной металлургии для окислительного обжига руд. Применение кипящего слоя для обжига сульфидных концентратов произвело техническую революцию в этой технологии, сопровождающуюся повышением производительности установок в 4-8 раз и улучшением состава получаемого газа, используемого для производства серной кислоты.

Для магнетизирующего же обжига железных руд нужны другие условия, а именно требуется подвод в слой для нагрева руды больших количеств тепла, создание восстановительной газовой среды. Руда должна предварительно измельчаться до крупности 3—5 мм, что является достаточно сложной технической задачей. Улучшение измельчаемости при обжиге не имеет, однако, серьезного значения для непрочных мелких и порошковых руд и в первую очередь бурых железняков (например, керченских, лисаковских). Руды этого типа наиболее подходят для обжига в кипящем слое: они значительно измельчаются в результате быстрого нагрева в реакторе.

Обжиг в кипящем слое сопровождается весьма высоким выносом руды, достигающим 25 % и более. Эта пыль не всегда оказывается восстановленной. Ее улавливание и возврат в процесс усложняют конструкцию агрегата.

В настоящее время для магнетизирующего обжига железных руд испытаны два типа печей кипящего слоя: однозонная и многозонная. В однозонной печи в зоне обжига совмещаются нагрев руды и восстановление оксидов Fe до магнетита. Использование тепла отходящих из зоны обжига газов переносится в дополнительный пристраиваемый к печи кипящего слоя сушильный агрегат. Его испытание на лисаковской руде показало недопустимо низкую удельную производительность — 1,5 т/м3 объема печи в сутки. Это обусловлено составом газов, содержащих лишь около 3 % СО, что предопределило малую скорость восстановления и длительное время пребывания руды в печи.

Более основательно однозонная печь кипящего слоя в комбинации с сушильным барабаном была проверена в опытно-промышленных условиях при обжиге керченской руды на Камыш—Бурунском железорудном комбинате. Руду обжигали с использованием высококалорийного топлива — мазута, что вызвало необходимость (для снижения температуры горения до 1220—1270 К) сжигать его под газораспределительной решеткой кипящего слоя с рециркуляцией части отходящего газа. Этот газ, неся с собой значительное количество пыли, усложнял и без того трудные условия службы газораспределитёльной решетки, заплавляя ее рабочие отверстия размягченными частицами руды и пыли. Вследствие этого, хотя удельная производительность печи в рабочий период составляла подходящую величину — 3,4 т/м3 в сутки в расчете на объем обжиговой камеры, — ее нельзя признать приемлемой для промышленности, так как затраты на ремонт и эксплуатацию слишком велики. Непомерно высок и расход топлива на обжиг: в период относительно ровной и устойчивой работы печи он составил 11,4 и 20,6 % условного топлива соответственно от массы сырой и обожженной руды.

В то же время отмечено, что обжиг в печи кипящего слоя легкоуправляем. Так, выход на заданный режим после разогрева печи осуществляется в течение 0,5—1 ч, тогда как при обжиге в трубчатой вращающейся печи этот процесс занимает не менее 12—16 ч. Стабильны температуры и состав газа в слое. Тем не менее, вследствие низкой производительности и высокого расхода топлива на обжиг однозонная печь кипящего слоя не может быть признана промышленным агрегатом для магнетизирующего обжига руд.

Дата добавления: 2017-06-13; просмотров: 4506;