ОТДЕЛОЧНЫЕ МЕТОДЫ ОБРАБОТКИ

Отделочными и доводочными методами обработки достигается получение гладких зеркальных поверхностей с высокой точностью размеров. Основными видами отделочных работ являются хонингование, суперфиниш, притирка и полировка.

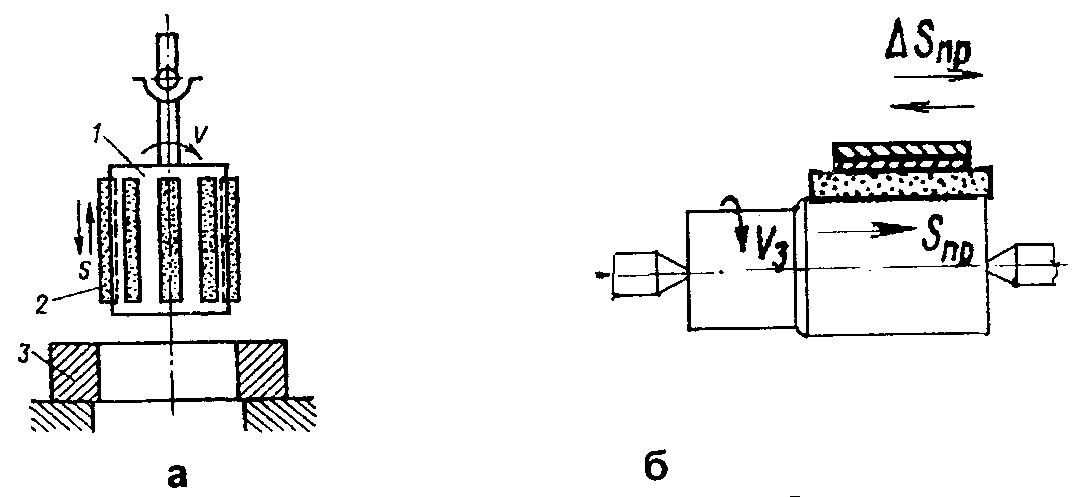

Хонингованием(рис. 6.27а) называют метод обработки с помощью мелкозернистых абразивных брусков 2, которые вставлены в специальное приспособление - хонинговальную головку 1, совершают вместе с ней вращательное главное движение и поступательное перемещение вдоль заготовки 3. Применяется при обработке точных отверстий, например, в блоках цилиндров внутреннего сгорания.

Суперфиниш (рис. 6.27б) в основном применяют для наружной обработки поверхностей. Бруски, закрепленные в головке над заготовкой, совершают продольное поступательно-возвратное движение ∆Sпр, а заготовка вра-

щается со скоростью Vз и движется возвратно-поступательно (Sпр).

Рис. 6.27. Схемы тонкой обработки поверхностей

Притирка -- метод чистовой обработки, обеспечивающий получение точных размеров (до 1 мкм) и малой шероховатости поверхности. Притирка производится абразивными пастами или порошками, смешанными со смазкой и нанесенными на поверхность притира. Наиболее часто для этой цели используется так называемая паста ГОИ (разработана Государственным оптическим институтом). В процессе притирки совершается перемещение притира и детали. Притирка выполняется на универсальных и специальных притирочных станках, а также вручную. В качестве притиров используют вращающиеся диски, плиты, бруски и т.д.

Полировальные работы. Окончательная обработка поверхности достигается полированием быстро вращающимся эластичным кругом, покрытым войлоком, тканью и т.д., с нанесением на него полировальной пасты - абразивного порошка, смешанного с воском, салом, парафином и др. материалами. Наибольшее распространение получила приготовленная на основе указанных материалов паста ГОИ. Полирование поверхности в обязательном порядке производится при ее последующей гальванической обработке - при покрытии никелем или хромом.

СВАРКА

ОБЩИЕ СВЕДЕНИЯ

Сваркой называется технологический процесс получения неразъемных соединений заготовок путем их местного расплавления или совместного де

формирования (сжатия), в результате чего возникают прочные связи между атомами (молекулами) соединяемых деталей. В первом случае свариваемые кромки деталей расплавляют, металл перемешивается, при последующем охлаждении происходит кристаллизация атомов металлов и образуется сварной шов. Во втором случае сварку осуществляют сдавливанием свариваемых поверхностей, при котором сварное соединение образуется за счет взаимного проникновения (диффузии) атомов одного материала в другой. Осуществление холодной сварки затрудняется необходимостью получения высоких удельных давлений, сложностью обеспечения плотного контакта по всей свариваемой поверхности, наличием на поверхности загрязнений, поэтому сварку давлением часто осуществляют также с предварительным подогревом, повышающим пластичность материала.

Свариваются между собой однородные и разнородные металлы (например, сталь с медью, медь с алюминием), металлы с неметаллами (керамикой, стеклом, керметами и др.) и пластмассы.

Все методы сварки можно классифицировать по физическим признакам, способу образования сварного соединения, виду используемой энергии, степени автоматизации. ГОСТ 19521-74 определяет три класса сварки: термический, механический и термомеханический.

К термическому классу относятся виды сварки плавлением, при которых металл кромок свариваемых частей расплавляется, образуя сварочную ванну, и затем затвердевает, образуя сварной шов. Тепловая энергия, необходимая для этого, получается за счет преобразования электрической или химической энергии. К этому классу относятся: дуговая, электрошлаковая, плазменная, электронно-лучевая, лазерная, газовая, термитная и др. виды сварки.

К механическому классу относятся те виды сварки, при которых определяющим фактором является пластическое деформирование, возникающее под влиянием давления в поверхностных слоях соединяемых частей. В результате сдавливания в зонах контакта дробятся и вытесняются адсорбированные включения кислорода, азота, паров воды, загрязнений, происходит смятие выступов и заполнение впадин от шероховатости поверхностей, сближение атомов до размеров атомных радиусов и образование, благодаря этому, сварного соединения. К механическому классу относятся: холодная, ультразвуковая сварка, сварка взрывом, трением и др.

К термомеханическому классу относятся те виды сварки, при которых для образования сварного соединения используют тепловую энергию и внешнее давление. К этому классу относятся: контактная, газопрессовая, диффузионная и другие виды сварки.

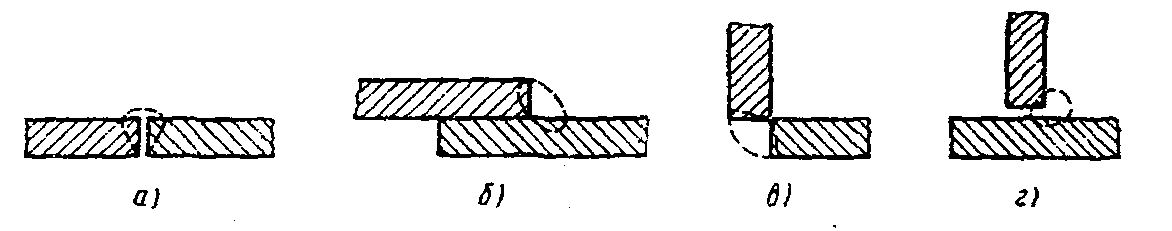

Основными видами сварных соединений (рис. 6.28), применяемых при изготовлении различных конструкций, являются: а) стыковые, б) внахлестку, в) угловые, г) тавровые.

Сварочные соединения широко применяются в промышленности, выбор вида сварки определяется видом применяемых материалов, требованиями к последующей эксплуатации изделия и др. факторами. По виду энергии, используемой для нагрева материала, все методы сварки можно разделить на шесть групп: 1) электрическая, 2) химическая, 3) механическая, 4) лучевая, 5) электромеханическая, 6) химико-механическая.

Рис. 6.28. Виды сварных соединений

Развитие сварки привело к появлению новых видов и расширению возможностей и области ее применения. Новые виды сварки, вследствие высокой концентрации энергии и малой длительности процесса (сварка электронным лучом, взрывом, лазерная, ультразвуковая, холодная сварка), характеризуются отсутствием реакций образования оксидов и других соединений от взаимодействия свариваемых металлов с газами, флюсами, что обеспечивает прочность сварки и возможность соединения материалов, которые не свариваются традиционными способами.

Наиболее широкое применение в промышленности получили электросварка (электродуговая, плазменная, электрошлаковая), электромеханическая (контактная, диффузная) и газовая сварка.

Дата добавления: 2021-07-22; просмотров: 593;