Влияние легирующих элементов на структуру и свойства стали

Структура и физико-механические свойства высокопрочной стали опре-деляются системой легирования и режимами термической обработки.

б

Рисунок 4– Влияние углерода (а) и легирующих элементов (б) на твердость мартенсита и бейнита. Сталь содержит:

1—2,0% Мо–В; 2 – 0,5% Мо – В; 3– 1% Сг – 0,5% Мо–В.

Углерод оказывает заметное влияние на мартенситную и бейнитную стру-ктуры (рис. 4). Наблюдается линейная зависимость между твердостью мартен-сита и содержанием углерода в твердом растворе. В бейнитной структуре этот эффект проявляется значительно слабее, увеличение содержания углерода при-водит к понижению температуры превращения, некоторому измельчению зерна и увеличению количества дисперсных карбидов.

Повышение содержания углерода в стали нежелательно, так как это спо-собствует понижению температуры мартенситного превращения (МН), а также снижает пластичность и вязкость стали. Кроме того, при повышенном содержа-нии углерода резко ухудшается свариваемость и увеличивается интенсивность разупрочнения при отпуске.

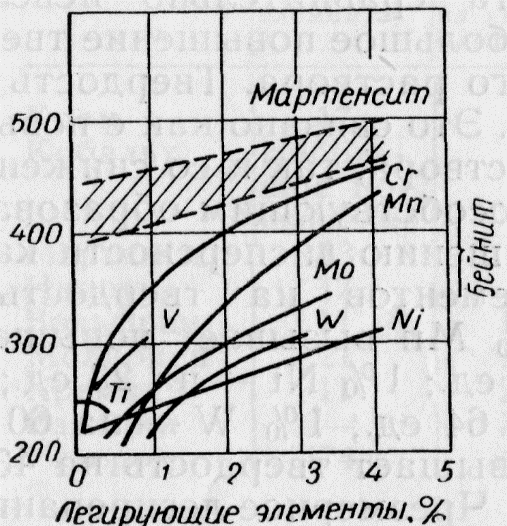

Влияние легирующих элементов на твердость мартенсита сравнительно невелико (рис. 4,б). Наблюдается небольшое повышение твердости за счет уп- рочнения твердого раствора. Твердость бейнита изменяется значительно. Это связано как с повышением концентрации твердого раствора, так и со снижени-ем температуры превращения, способствующим образованию более мелкого зерна и повышению дисперсности карбидов. Влияние концентрации элементов на твердость стали нелинейно. Введение 1 % Мп вызывает повышение твер-до-сти по Виккерсу на 96 ед.; 1% Ni —на 23 ед.; 1% Сг--на 136 ед.; 1% Мо- на 64 ед.; 1% W —на 60 ед.; 1% V —на 90 ед.; 0,1% С повышает твердость на 43 HV.

Чрезмерное легирование не вызывает заметного упрочнения стали с маар-тенситной структурой, однако способствует нежелательному понижению тем-пературы Мн и увеличивает склонность к образованию закалочных трещин. С другой стороны, содержание легирующих элементов увеличивает сопротивле-ние отпуску и тем самым уменьшает разупрочнение стали при отпуске и сва-рочном нагреве.

Влияние различных легирующих добавок на температуру начала мартен-ситного превращения и сопротивление отпуску можно проиллюстрировать данными, приведенными в табл. 1

.

Таблица 1–Влияние легирующих элементов на сопротивление отпуску и температуру начала мартенситного превращения Мн

| Легирующий элемент | Понижение температуры Мн (в° С на 1% элемента) | Сопротивление отпуску (изменение твердости на 1% элемента, HV) |

| Хром | ||

| Кобальт | Небольшое повышение | |

| Марганец | ||

| Никель | ||

| Вольфрам | ||

| Молибден | ||

| Кремний | ||

| Ванадий | — | |

| Углерод |

При выборе легирующих элементов предпочтение элементовоказывать тем, которые максимально замедляют процессы отпуска и минимально пони-жают температуру Мн.

Для характеристики легирующих элементов можно использовать отноше-ние

К= сопротивление отпуску / понижение температуры Мн

Чем больше это отношение, тем благоприятнее действие легирующего эле-мента. Эти отношения составляют для хрома – 0, марганца -0,24, никеля -0 ,5, молибдена – 0,8, вольфрама –0,9; кремния - 1,8; кобальта более 8.

Исходную мартенситную структуру получали после закалки в воду, бей-нитную – после нормализации. Изменение твердости стали после отпуска исследовали в зависимости от время –температурного параметра

Т(20 + logt) -10 -3,

где Т – температура нагрева, ° К, t— продолжительность выдержки при данной температуре,ч.

Параметр дает возможность анализировать зависимость твердости ста-ли от температуры и продолжительности выдержки отпуска в широких преде-лах. Например, параметр равен 8, он эквивалентен отпуску в течение 1 чпри 625° С или 100 чпри 540° С. Исследования проводили на стали с основой 0,10-0,18% С; 0,10-0,3% Si; 0,6-0,8% Мn, 0,5% Мо-В. В нее вводили требуемые ко-личества легирующих добавок.

В высокопрочные низкоуглеродистые стали, как правило,вводят незна-чительное количество бора (0,001 …0,005%) и его процентное содержание в стали не приводится. Бор способствует повышению прокаливаемости стали и образованию бейнитной структуры. Многочисленные исследования показали, что в низкоуглеродистых многокомпонентных сталях Мn - Сг - Ni - Mo - V, Cr - Mn - Mo - V, Cr- Si - Mn - Mo - V и других бор не понижает пластичности и вязкости мартенсита и бейнита.

Легирование 0,5% Мо приводит ко вторичному твердению мартенситной и бейнитной стали вследствие образования карбидов Мо2С). Образование кар-бидов молибдена сопровождается коалесценцией частиц Fe3C и заменой их (Fe3C) карбидами М23С6 по границам аустенитных зерен.

С увеличением содержания молибдена до 3% подъем кривых твердости, обусловленный вторичным твердением, увеличивается. Максимальная твер-дость соответствует появлению мелких игл Мо2С, а спад — их укрупнению, приводящему к образованию типичной видманштеттовой структуры из игл Мо2С.

Вольфрам, как легирующий элемент, действует аналогично молибдену. Замена 0,5% молибдена 1% вольфрама в основном составе не изменяет свойств бейнитной стали. При содержании вольфрама до 3% разупрочнение существен-но задерживается, причем вторичное твердение происходит при тех же пара-метрах отпуска, что и у молибденосодержащих сталей. Сталь с 3% W по мик-роструктуре не отличается от молибденовой; вторичное твердение в ней про-исходит за счет образования мелкодисперсных частиц W2C. Однако на величину Fe3C вторичной твердости вольфрам оказывает значительно меньшее влияние, чем молибден.

Добавка 0,1% V приводит к заметному вторичному твердению. Этот эф-фект заметно увеличивается с повышением содержания ванадия. Однако вре-мя-температурный параметр отпуска, соответствующий максимуму вторич-

го твердения, понижается. При этом разность его значений для нормализован-ного и закаленного состояния больше, чем при легировании молибденом. Небольшие добавки ванадия повышают интенсивность вторичного твердения; при введении его свыше 0,5% интенсивность твердения уменьшается.

Вторичная твердость связана с образованием мелкодисперсных выделе-ний V4C3 в момент растворения частиц Fe3C.При низком содержании ванадия частицы V4C3 имеют сферическую форму, а при высоком — пластинчатую. При последующем отпуске пластинчатые частицы V4C3растут и приобретают ок-руглую форму.

При содержании в стали 0,1% V на границах зерен образуются крупные частицы М23С6, последние не наблюдаются при содержании ванадия свыше 0,29%. По-видимому, это объясняется присутствием в стали 0,5% Мо. Извест-но, что при небольших концентрациях ванадия в стали карбид ванадия содер-жит до 40 ат.% молибдена.

Максимальное вторичное твердение отмечается при 0,4% V или при со-отношении V: С = 3: 1. Вероятно, это критическое значение связано со степе-нью несоответствия решеток карбида ванадия V4C3 и феррита. С увеличением содержания ванадия степень несоответствия решеток карбида V4C3 и  -Fe уве-личивается. При этом когерентные напряжения, а следовательно, и вторичная твердость повышаются до тех пор, пока не нарушится когерентность. С нару-шением когерентности решеток вторичная твердость понижается.

-Fe уве-личивается. При этом когерентные напряжения, а следовательно, и вторичная твердость повышаются до тех пор, пока не нарушится когерентность. С нару-шением когерентности решеток вторичная твердость понижается.

Титан в небольшом количестве вводят в сталь для связывания углерода. Его добавляют перед введением бора. Титан, связывая углерод и таким образом уменьшая его содержание в мартенсите, снижает твердость стали в закален-ном состоянии. Незначительное влияние титана на бейнитную структуру объяс-няется тем, что твердость бейнита обусловлена главным образом размером зе-рен. Эффект вторичного твердения зависит от наличия титана и больше всего проявляется при содержании его в пределах 0,1…0,3%.

Параметры отпуска, дающие максимальное вторичное твердение, близки к аналогичным параметрам стали, содержащей ванадий. Наибольший эффект наблюдается при содержании титана 0,21…0,24%.

Наличие хрома заметно сказывается на твердости неотпущенной мартен-ситной и бейнитной структуры. Вторичное твердение наблюдается только в стали с 0,5% Сг. Увеличение содержания хрома свыше 1% задерживает процесс разупрочнения при отпуске. Твердость при низких параметрах отпуска возрас-тает с увеличением содержания хрома. Однако при увеличении продолжитель-ности и повышении температуры отпуска увеличение содержания хрома приво-дит к интенсивному разупрочнению. При длительных выдержках и высоких температурах отпуска хром способствует повышению твердости вследствие упрочнения твердого раствора.

С введением 0,5% хрома заметно повышается твердость стали, содержа-щей 0,5% молибдена, что очевидно, происходит в результате растворения хро-ма в Мо2С. При содержании хрома более 1,0% карбид молибдена не образуется. Появляются небольшие самостоятельно зарождающиеся пластинки Сг7 Сз в матрице и происходят «местные» превращения Fe3Cв Сг7 Сз. При продолжи-тельном отпуске частицы Сг7 Сз вырастают в небольшие пластинки, которые затем перерастают в крупные частицы.

Основной особенностью хромистой стали является разупрочнение при низких параметрах отпуска. Это означает, что хром, как карбидообразующий элемент, заменяет молибден или вольфрам, но прочность хромистой стали при отпуске резко снижается.

Марганец используют при изготовлении высокопрочных бейнитных ста-лей. Увеличение содержания марганца способствует повышению твердости нормализованной стали, а на закаливаемую сталь влияет незначительно. Вто-ричного твердения, задерживающего разупрочнение при отпуске, не наблюда-ется ни в мартенситной, ни в бейнитной марганцевых сталях.

Добавка никеля способствует повышению твердости стали после норма-лизации и закалки. Твердость сохраняется при сравнительно низких парамет-рах отпуска, так как в никелевых сталях вторичное твердение не происходит. Никелевые мартенситные стали разупрочняются при более низких температу-рах, чем бейнитные.

Введение марганца и никеля приводит к ускорению процесса разупрочне-ния при отпуске.

Основной особенностью высокопрочных мартенситных и бейнитных ста-лей является низкое содержание углерода, что обеспечивает надлежащую сва-риваемость и вязкость стали. Увеличение содержания углерода не оказывает влияния на процессы, протекающие при отпуске, форма кривых отпуска и пара-метры вторичного твердения не изменяются. В нестареющей стали повышение содержания углерода ускоряет разупрочнение.

Состав мартенситных сталей следует выбирать таким образом, чтобы обе-спечивалась требуемая закаливаемость. Прочность бейнитной стали придает сочетание марганца, хрома и никеля, необходимая устойчивость свойств при отпуске достигается введением соответствующих количеств молибдена, воль-фрама и ванадия.

Легирование хромом производят для повышения прокаливаемости стали. Его содержание может быть ограничено 1 % . Из группы Мо - W - V предпоч-тение следует отдать молибдену, так как он дешевле вольфрама, и температуры аустенизации молибденовых сталей ниже, чем ванадиевых.

Эффективны добавки Si и Со. Они повышают сопротивляемость стали от-пуску.

Комплексное легирование позволяет получать стали с повышенной проч-ностью, вязкостью и пластичностью. Легирующие элементы, вводимые в сталь в определенном оптимальном сочетании, оказывают значительно большее вли-яние на свойства стали, чем каждый в отдельности. Комплекснолегированные стали, как правило, наиболее экономичны и стабильны по своим свойствам.

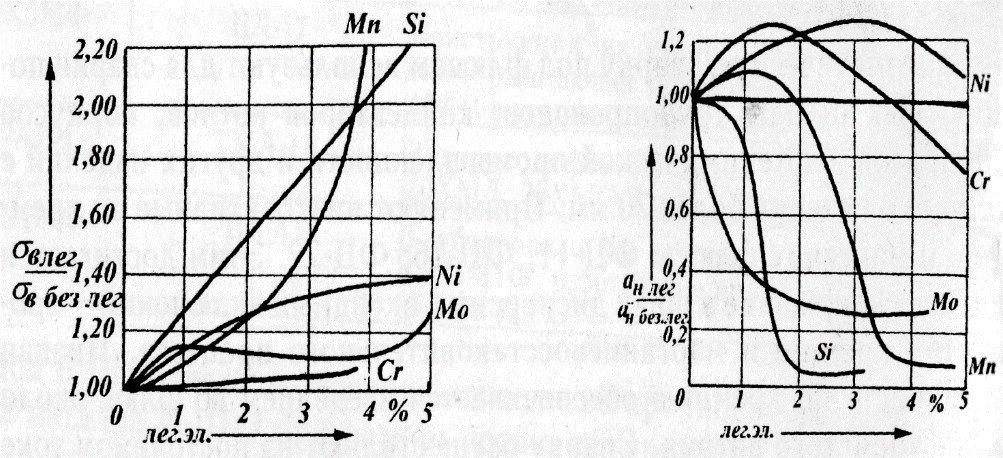

Основными легирующими элементами являются Mn; Si; Cr; Mo; Ni. Легирование многокомпонентное, однако содержание каждого легирующего элемента невелико и, как правило, не превышает 2 %. Это связано с тем, что практически все легирующие элементы повышая прочность, снижают пласти-ческие свойства стали.

Влияние содержания легирующих элементов на относительную проч-ность и пластичность показано на рис. 6.11 и 6.12.

Рис. 6.11. Влияние легирующих Рис. 6.12. Влияние легирующих

элементов на прочность стали элементов на пластичность стали

На вертикальной оси обозначены соответственно отношения прочности или ударной вязкости стали, легированной данным элементом, к этому пока-зателю для стали, не легированной данным элементом. Из графиков следует, что при содержании более 1…3 % практически все элементы, за исключением Ni, снижают ударную вязкость стали.

Основная сложность при сварке среднелегированных сталей –предотвра-щение образования холодных трещин. Как известно, холодные трещины обра-зуются в шве или околошовной зоне при наличии закалочных структур, отри-цательное влияние которых возрастает при повышенном содержании водорода и неблагоприятных полях внутренних напряжений.

Для каждой стали существует своя скорость охлаждения, превышение ко-торой приводит к образованию холодных трещин. Она называется первой кри-тической скоростью охлаждения - WКр1/

Наиболее радикальным приемом снижения скорости охлаждения являет-ся предварительный подогрев свариваемых кромок. Температура предваритель-ного подогрева может быть определена черезэквивалент углерода. Эквивалент углерода - это коэффициент, приводящий влияние легирующих элементов на термический циклсварки к влиянию углерода. Он определяется по эмпирическим формулам, которые несколько отличаются друг от друга в разныхлитера-

турных источниках.

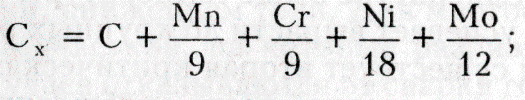

Приведем наиболее часто применяемые:

Сэ = Сх +Ср

гдеСх - химический эквивалент углерода;

Ср - размерный коэффициент углерода.

Ср=0,005  Сх,

Сх,

где  - толщина свариваемого металла.

- толщина свариваемого металла.

Температура предварительного подогрева может быть определена по формуле

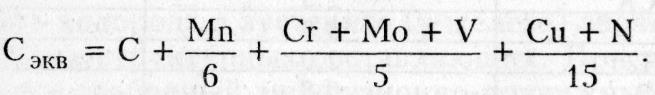

В некоторых случаях размерный коэффициент не учитывают, и этот эк-вивалент углерода определяют по формуле

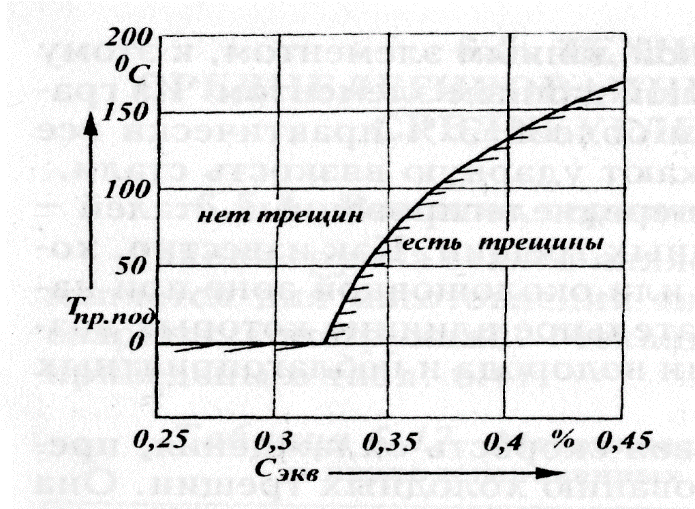

При этом температура предварительного подогрева определяется по гра-фику, приведенному на рис. 6.13.

Рисунок 6.13 – Зависимость температуры предварительного подогрева от эквивалента углерода в стали

Предварительный подогрев должен обеспечить снижение скорости ох-лаждения до значения WKpl. Однако чрезмерный подогрев приводит к очень ме-дленному охлаждению шва и околошовной зоны, что также неблагоприятно сказывается на процессе сварки, так как приводит к интенсивному росту зерна. Это в свою очередь снижает пластические свойства металла в зоне сварного со-единения и его способность сопротивляться действию растягивающих напря-жений. На рис. 6.14 приведены различные термические циклы сварки.

Рисунок 6.14 –Различные термические циклы сварки:

1-большаяскорость охлаждения; 2 - малая скорость охлаждения;

3 - сварка с сопутствующим подогревом после остывания шва ниже температуры роста зерна

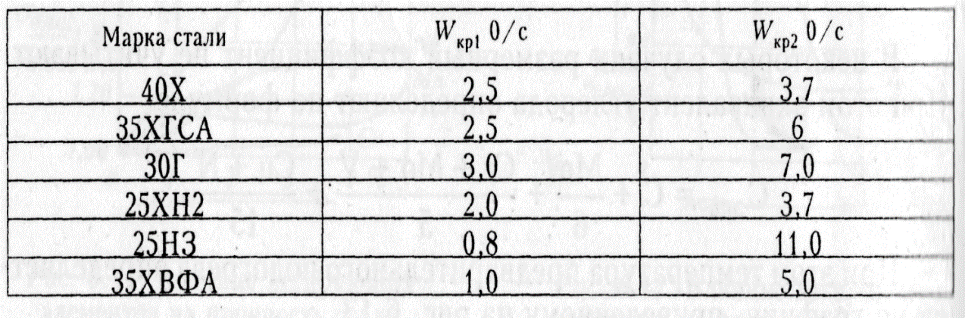

При малых скоростях охлаждения (кривая 2) время tр.з пребывания стали при температуре выше температуры роста зерна увеличивается, и зерно успева-ет вырасти до крупных размеров. Поэтому для каждой стали существует вторая критическая скорость охлаждения WKp2, медленнее которой вести охлаждение не рекомендуется. В табл.6.18 приведены значения Wкр.1 и WKp2 для некоторых сталей. Чем больше между ними разница, тем легче подобрать термический цикл сварки.

Таблица 6.18. Значения первой и второй критической скорости охлаждения для некоторых сталей

Дата добавления: 2017-05-02; просмотров: 3370;