Образование горячих трещин

Основными факторами, влияющими на процесс образования горячих тре-щин в металле шва, являются химический состав металла шва, кристаллизация, общая геометрия сварного соединения и сварочной ванны, дополнительным фактором – образование при кристаллизации пленок из неметаллических вклю-чений (в частности, сульфидов) по границам зерен.

Известно, что повышение содержания углерода в наплавленном металле увеличивает его склонность к образованию горячих трещин, а при содержании углерода более 0,15% необходимо принимать специальные меры, чтобы избе-жать возникновения трещин.

Этого можно достичь путем снижения содержания серы. Предпола-гают, что суммарное содержание серы и фосфора в свариваемой стали не долж-но превышать величины  ,

,

где 0,007 — постоянный коэффициент.

Присадочный и основной металл должны содержать по возможности ме-ньшее количество серы и фосфора. Важное значение имеет совместное влияние содержания вредных примесей на образование горячих трещин. На рис. 22 при-ведены данные о влиянии произведения процентного содержания фосфора и уг-лерода (% РХ% С) на склонность высокопрочных сталей к горячим трещинам. Как видно из рис. 22 с ростом величины % Р X % С склонность сталей к бразованию горячих трещин увеличивается. Поэтому для получения высокопрочной стали, способной свариваться без образования горячих трещин, следует строго ограничить содержание не только серы, но и фосфора и углерода. Интересно рассмотреть совместное влияние фосфора и углерода в сочетании с легирующими элементами на склонность стали к образованию горячих трещин.

Как видно из рис. 23, в этом случае наблюдается четкая зависимость между склонностью стали к образованию горячих трещин и содержанием в ней легирующих элементов. Многочисленные исследования показывают, что карбидообразующие элементы – хром, молибден, ванадий-–уменьшают склонность стали к образованию горячих трещин, в то время как никель, кремний, углерод, сера, фосфор усиливают ее. Поэтому современные высокопрочные низколегированные стали (см. табл. 3), как правило, имеют ограниченное содержание углерода, никеля, кремния, серы и фосфора. При соблюдении определенных технологических режимов сварки и применении правильно подобранных присадочных материалов задача получения металла шва без горячих трещин решается достаточно успешно.

Холодные трещины

Холодные трещины являются наиболее опасным дефектом сварных сое-динений из высокопрочных сталей. Они образуются при температурах ниже 300° С в напряженном мартенсите. В низкоуглеродистых низколегированных высокопрочных сталях мартенсит сравнительно пластичен, поэтому вероят-ность образования холодных трещин в этом случае меньше, чем в среднеугле-родистой стали. Несмотря на это при сварке низкоуглеродистых высокопроч-ных сталей приходится принимать в ряде случаев специальные меры во избежа-ние возникновения холодных трещин.

Большинство авторов связывает образование трещин с наличием водоро-да в металле шва. Водород диффундирует из сварочной ванны в металл около-шовной зоны. Однако при отсутствии водорода также наблюдается образование холодных трещин. Поэтому некоторые исследователи считают, что образование холодных трещин связано с процессом мартенситного превращения.

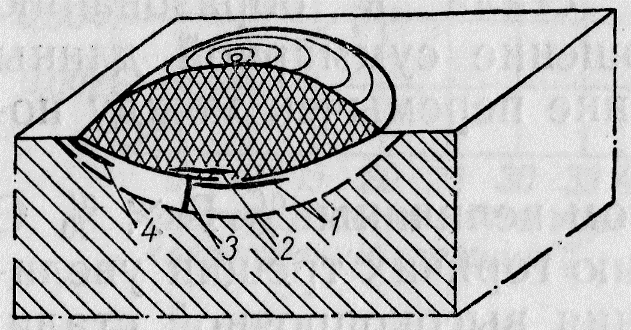

Холодные трещины, наблюдаемые в сварных соединениях, можно класс-сифицировать следующим образом (рис.24).

Рисунок 24 – Основные типы холодных трещин в сварном соединении:

1 - подваликовая; 2— переходная; 3— поперечная; 4 — от надреза

Тип 1 — подваликовые трещины. Они образуются в зоне термического влияния на участке «крупного зерна». На этом участке температура при сварке наиболее высокая и аустенитные зерна вырастают до наибольших размеров. Та-кие трещины наблюдаются, если ферритный наплавленный металл содержит водород.

Тип 2 — поперечные трещины, развиваются в направлении перпендику-лярном изотермам. Начало их образования – в зоне термического влияния на участке крупнозернистого мартенсита. Эти трещины часто распространяются в наплавленном и основном металле. Они образуются даже при отсутствии водо-рода, хотя водород способствует их зарождению.

Тип 3 — трещины от надреза, образуются на свободной поверхности зо-ны термического влияния возле металла шва, на участке с резко выраженным эффектом надреза. Начало трещины может находиться в области многоосных растягивающих напряжений, особенно в зоне крупных мартенситных зерен. Эти трещины могут образоваться при незначительном содержании водорода.

Тип 4 — переходные трещины, образуются при сварке аустенитными электродами. Они зарождаются в мартенситной зоне наплавленного металла, возле линии сплавления.

Все четыре типа трещин чаще всего зарождаются и развиваются в зоне крупнозернистого мартенсита, образующегося в процессе охлаждения аусте-нита от максимальной температуры. Поперечные трещины (тип 3) наблюдают-ся в многослойных сварных швах.

Разработаны различные методы испытания на образование трещин в сварных соединениях из низколегированных высокопрочных сталей с учетом особенностей типа соединений, метода сварки и количества слоев наплавлен-ного металла.

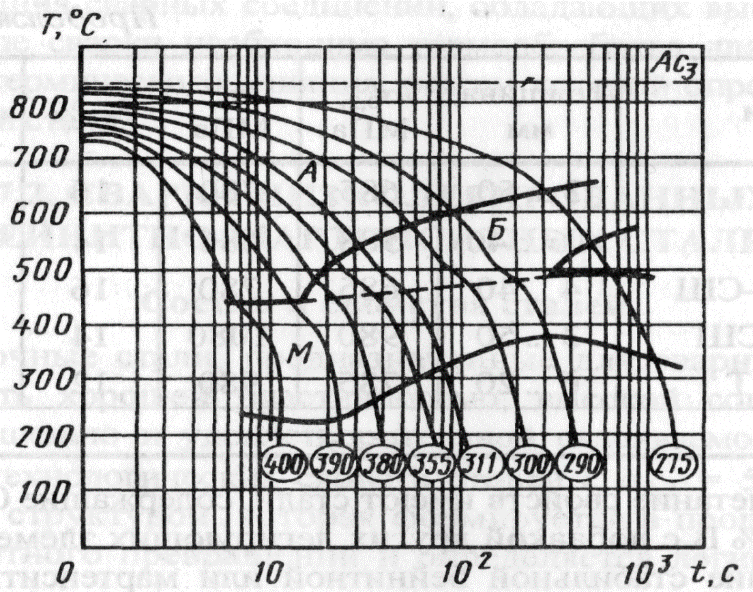

Основными показателями свариваемости низкоуглеродистых бейнитно-мартенситных сталей являются сопротивляемость сварных соединений холод-ным трещинам и хрупкому разрушению и механические свойства зоны терми-ческого влияния, которые прежде всего связаны с фазовыми превращениями и структурными изменениями происходящими в стали при сварке. Структурные изменения в стали при воздействии термического сварочного цикла оценивают по термокинетическим диаграммам непрерывного распада аустенита.

Например, превращение аустенита стали 12ГН2МФАЮ (рис. 7.4) при скорости охлаждения в интервале 600 ... 500 °С w6/5 = 75 ... 1,6 °С/с происходит в мартенситной и бейнитной областях. Ферритное и перлитное превращения от-сутствуют. При w6/5 = 75 °С/с мартенситное превращение начинается при 450°С и заканчивается при 270 °С, твердость мартенсита HV380. С уменьшением скорости охлаждения количество мартенситной составляющей уменьшается. При w6/5 = 1,6 °С/с происходит полностью бейнитное превращение в интервале температур 635 ... 465 °С; твердость HV 205.

Рисунок 7.4 – Термическая диаграмма распада аустенита стали 12ГН2МФАЮ. Цифры в кружках означают твердость (HV): А - аустенит; Б - бейнит;

М-мартенсит

Низкоуглеродистые бейнитно-мартенситные стали имеют ограниченное содержание С, Ni, Si, S и Р. Поэтому при соблюдении режимов сварки и прави-льном применении присадочных материалов горячие трещины отсутствуют.

Наиболее распространенным и опасным дефектом сварных соединений сталей являются холодные трещины в зоне термического влияния и металле шва, возникающие в закаленной структуре под влиянием водорода и сварочных напряжений.

Высокая сопротивляемость сварных соединений низкоуглеродистых ле-гированных сталей образованию трещин обеспечивается в случае, когда содер-жание диффузионного водорода в наплавленном металле не превышает 3,5 ... 4,0 мл/100 г. Более высокая концентрация водорода приводит к снижению соп-ротивляемости соединений образованию холодных трещин. Для предотвраще-ния образования холодных трещин в этих сталях необходимы ограничения до-пускаемых скоростей охлаждения. Например, диапазон допускаемых скоростей охлаждения зоны термического влияния для сталей 14Х2ГМРБ и 12ГН2МФАЮ w6/5 = 13 ... 18 °С/с, а для 12ХГН2МФБДАЮ w6/5 = 4 ... 6 °С/с. Для предотвра-щения образования холодных трещин при сварке соединений большой толщи-ны следуетприменять предварительный подогрев. Как правило, он назначается при сварке металла толщиной свыше 20 мм. Температура подогрева 8O...100°С. При сварке металла толщиной свыше 40 мм температура подогрева 100...150°С. При температуре окружающего воздуха ниже 0°С необходим предварительный подогрев свариваемых кромок до 100 ... 120 °С для металла толщиной менее 30 мм и 130 ... 150 °С для металла большей толщины. Подогрев сварных соедине-ний наиболее эффективен, если его осуществлять равномерно по всей длине шва с двух сторон от разделки кромок на ширину не менее 100 мм.

Критериями при определении диапазона режимов сварки и температурпредварительного подогрева служат допустимые максимальная и минимальная скорости охлаждения металла околошовной зоны. Максимально допустимые скорости охлаждения сталей принимаются таким образом, чтобы предотвратить образование холодных трещин в металле околошовной зоны. Величину этой скорости охлаждения определяют экспериментальным путем по результатам испытаний технологических проб или же расчетным путем.

Для предотвращения неблагоприятного изменения структуры и снижения ударной вязкости металла зоны перегрева необходимо ограничивать минималь-ную скорость охлаждения. Чрезмерно высокие погонные энергии сварки приво-дят к образованию у линии сплавления крупно-юрнистых структур с низкими показателями ударной вязкости. Кроме тoгo, длительное пребывание отдельных зон основного металла при температурах, превышающих температуру отпуска стали, может способствоватьразупрочнению металла. При сварке бейнитно-мартенситных сталей скорость охлаждения целесообразно регулировать, изме-няя как погонную энергию, так и температуру предварительного или после-дующего подогрева соединений. Подогрев замедляет скорость остывания при температvpe ниже 300°С и способствует более полному удалению водорода из наплавленного металла. При этом возрастает стойкость соединений против об-разования холодных трещин. Увеличение погонной энергии продлевает пребы-вание металла в области высоких температур, что ухудшаег его механические свойства. Поэтому наилучшее сочетание механических свойств соединений и их стойкости против трещин достигается при использовании оптимальных ре-жимов сварки и температур предварительного и последующего подогрева.

При сварке соединений толщиной менее 20 мм скорость охлаждения ме-талла околошовной зоны следует регулировать в основном изменением погон-ной энергии сварки, при толщине свыше 20 мм - погодной энергии сварки и температуры предварительного и последующего подогрева в интервале 50 ... 150 °С.

Стойкость сварных соединений против образования холодных трещин может быть также повышена применением технологии сварки с "мягкими прослойками", при которой первые слои многослойного шва выполняют менее прочным и более пластичным металлом по сравнению с последующими слоя-ми. В отдельных случаях ("жесткие" соединения большой толщины) малопроч-ные пластичные швы в один-два слоя выполняют и в процессе заполнения

разделки кромок.

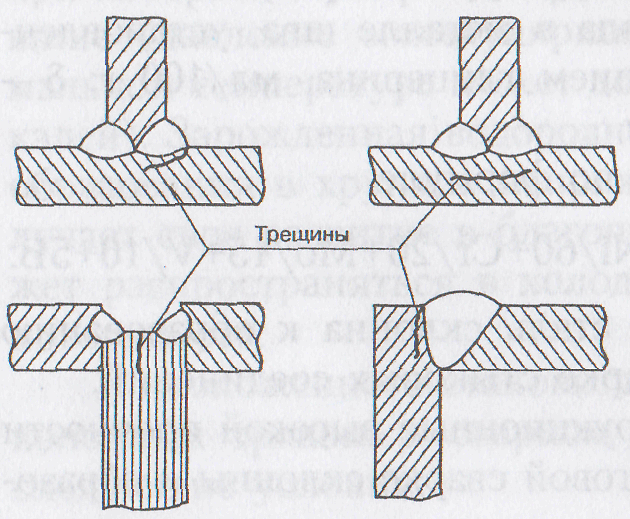

Ламелярные трещинымогут возникать в зоне сварного соединения, когда металл подвергается нагружению в направлении, перпендикулярном к плоскости проката. Такие трещины появляются, преимущественно, на границе зоны термического влияния или в основном металле при сварке тавровых и уг-ловых соединений из листового проката повышенной толщины (рис. 68). Тре-щины имеют ступенчатую (каскадную) форму и в большинстве случаев распо-лагаются параллельно поверхности листа. Образованию ламелярных трещин способствуют малая пластичность металла в направлении толщины листа (по оси Z) и действие в этом направлении значительных растягивающих напряже-ний, вызываемых конструктивной жесткостью сварного узла и возникающей при сварке усадочной силы. Наибольшей чувствительностью к ламелярному растрескиванию обладают стали, характеризующиеся наименьшим относительным сужением при растяжении в направлении толщины.

Рисунок 68 – Места появления ламелярных трещин

Дополнительным признаком большей склонности стали к образованию ламелярных трещин является высокое содержание серы, а также химическая неоднородность металла по толщине проката (табл. 34).

Таблица 34 Влияние относительного сужения и содержания серы на склонность стали к образованию ламелярных трещин при дуговой сварке

| Качественная оценка стали на склонность | Относительное сужение в направлении толщины проката , % | Содержание серы, % | ||

| к ламелярным трещинам | среднее зна-чение из трех испытаний | минимально допу-стимое единичное значение | ||

| Высокая | >0,02 | |||

| Средняя | <0,010 | |||

| Низкая | <0,007 |

Очевидно, что использование сталей с высокой склонностью к ламеляр-ному разрушению возможно лишь в случае практического отсутствия свароч-ных напряжений, действующих в направлении толщины листа, например при сварке стыковых соединений малой толщины. При проектировании и изготов-лении конструкций из сталей повышенной и высокой прочности с тавровыми и угловыми сварными соединениями следует применять металл с возможно низ-кой склонностью к образованию ламелярных трещин, при этом необходимо предусматривать конструктивные и технологические меры по снижению напря-жений и деформаций, развивающихся при сварке в направлениях толщины листа.

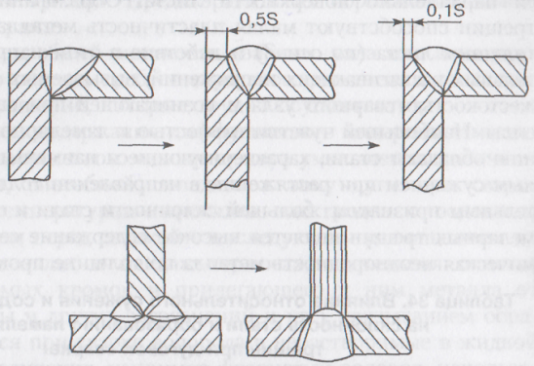

Вероятность образования ламелярных трещин может быть снижена, нап-ример, путем уменьшения объема расплавленного металла (сечения шва) за счет уменьшения угла разделки кромок и катета шва, а также путем примене-ния рациональных типов и форм сварных соединений (рис. 69). Возможно вве-дение вставок в конструкцию сварного узла из проката с большей устойчивостью против ламелярного растрескивания или использование различного вида накладок, воспринимающих растягивающие усилия.

Рисунок 69 – Изменение конструкции сварного соединения (показано стрел-ками), направленное на снижение риска ламелярного растрескивания

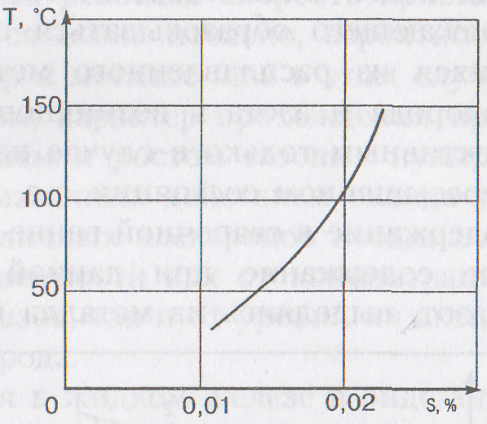

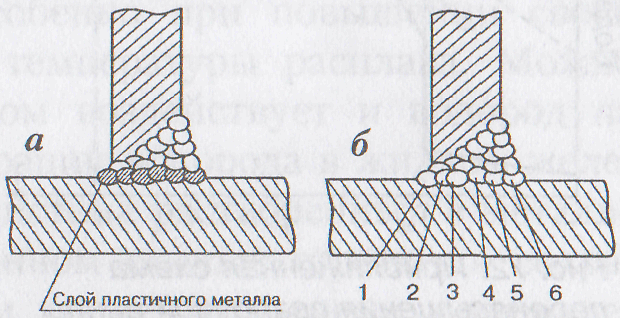

Из технологических мероприятий, направленных на повышение стойко-сти сварных соединений к ламелярному разрушению, можно отметить следу-ющие: предварительный нагрев металла в зоне сварки (температуру (рис. 70)устанавливают с учетом содержания серы в стали); высокотемпературная про-калка электродов с основным покрытием; применение электродов, обеспечива-ющих получение металла шва с максимально высокими пластическими харак-теристиками; предварительная наплавка на поверхность проката в месте сварки промежуточного слоя металла толщиной 5…8 мм, имеющим более высокую пластичность и низкий предел текучести по сравнению с этими показателями основного металла (рис. 71, а); рациональная очередность наложения валиков и слоев сварного шва, позволяющая сформировать буферный слой (рис. 71, б).

Рисунок 70 – Примерная зависимость температуры подогрева Т, снижающего склонность к ламелярному растрескиванию, от содержания серы в стали

Рисунок 71– Технологические приемы сварки, снижающие склонность к образованию ламелярных трещин: а — предварительная наплавка специального пластичного слоя; б — рациональная очередность наложения валиков (цифрами показан порядок наложения валиков буферного слоя)

Риск образования ламелярных трещин при изготовлении, монтаже и ре-монте сварных конструкций, когда имеются тавровые и угловые соединения, существует всегда. Он возрастает при сварке сталей повышенной и высокой прочности толщиной более 20—25 мм, особенно сталей, отличающихся химии-ческой и структурной неоднородностью. Появление ламелярных трещин тем более опасно в конструкциях, работающих в условиях динамических нагрузок или низких температур.

Дата добавления: 2017-05-02; просмотров: 5107;