Состав и свойства сталей

Высокопрочные стали, предназначенные для сварных конструкции долж-ны обладать хорошей пластичностью, высокой сопротивляемостью хрупкому разрушению и удовлетворительной свариваемостью. Необходимый комплекс технологических свойств сталей с  = 580 ... 780 МПа обеспечивается структу-рой, которая формируется в процессе мартенситного или бейнитного превраще-ний и определяется легированием и термообработкой.

= 580 ... 780 МПа обеспечивается структу-рой, которая формируется в процессе мартенситного или бейнитного превраще-ний и определяется легированием и термообработкой.

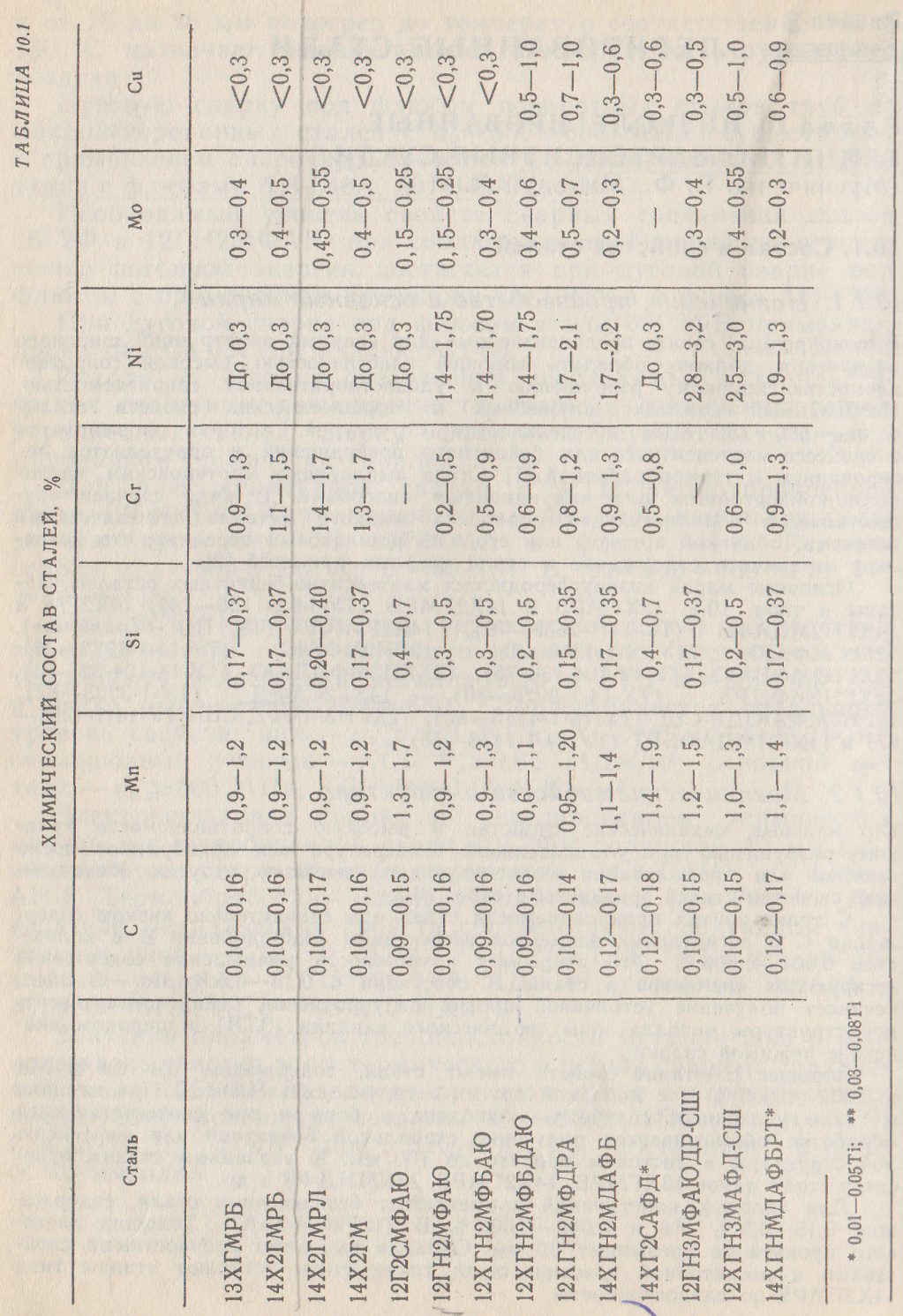

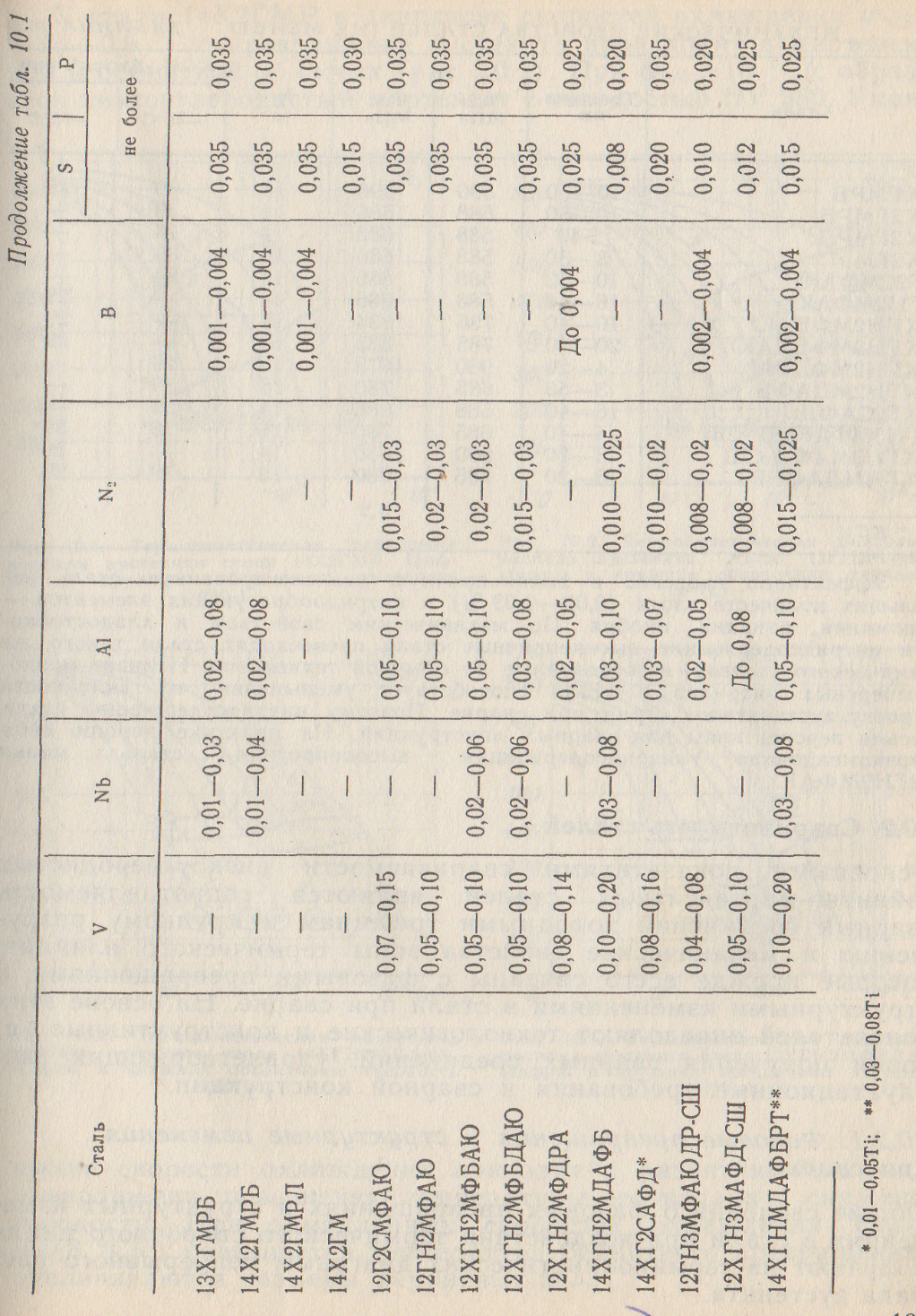

Основные марки низкоуглеродистых бейнитно-мартенситных сталей: 13ХГМРБ, 14Х2ГМ, 14ХГН2МДАФБ, 12Г2СМФАЮ. 12ХГН2МФБДАЮ, 12ХГНЗМАФД-СШ и др.

Оптимальные механические свойства и высокую сопротивляемость хруп-кому разрушению при отрицательной температуре они приобретают после за-калки или нормализации и последующего высокого отпуска. Механические свойства этих сталей приведены в табл. 1.2.

Таблица 1.2. Механические свойства некоторых марок сталей(не менее)

| Марка стали | Толщина, мм |  0,2»

МПа 0,2»

МПа

| МПа | б5, % | KCU, Дж/см? | |

| -40 °С | -70оС | |||||

| 13ХГМРБ | 10 ...50 | |||||

| 14Х2ГМРБ | 10...50 | — | ||||

| 14Х2ГМРЛ | >40 | - | ||||

| 14Х2ГМ | 3...30 | - | ||||

| 12Г2СМФАЮ | 10...32 | - | ||||

| 12ГН2МФАЮ | 16...40 | - | ||||

| 12ХГН2МФБАЮ | 16...40 | — | ||||

| 12ХГН2МФБДАЮ | 20 ...40 | - | ||||

| 12ХГН2МФДРА | 4... 20 | - | ||||

| 14ХГН2МДАФБ | 3 ... 50 | 39* | - | |||

| 14ХГ2САФД | 16...40 | __ | ||||

| 12ГНЗМФАЮДР-СШ | 4...40 | 78* | 59* | |||

| 1 2ХГНЗМАФД-СШ | 3 ... 50 | - | ||||

| 14ХГНМДАФБРТ | 6... 20 |

КСV

КСV

Хорошее сочетание свойств имеют стали, содержащие 0,4 ... 0,6 % Мо и 0,002 ... 0,006 % В с добавкой других легирующих элементов, что обеспечивает получение стабильной бейнитной или мартенситной структуры. Применяются также безникелевые стали, содержащие 0,15 ... 0,3 % Мо и 0,002 ... 0,006 % В (12Г2СМФАЮ), которые уступают сталям типа I4Х2ГМРБ по хладостойкости, и стали с небольшим количеством азота (0,02 ... 0,03 %) и нитридообразующих элементов - алюминия, ванадия, ниобия (12ГН2МФАЮ). Наличие мелкодис-персных нитридов в стали способствует уменьшению их склонности к росту аустенитного зерна при сварке.

Особенностью рассматриваемых сталей является низкое содержание уг-лерода (до 0,2 %), что способствует получению необходимых показателей плас-тичности, вязкости и свариваемости. При этом значительно возрастает роль ле-гирующих элементов в формировании свойств высокопрочной стали и сварно-го соединения.

Легирование должно обеспечить требуемую прокаливаемость и достаточ-ную сопротивляемость стали разупрочнению при отпуске и сварочном нагреве. Требуемая прокаливаемость низкоуглеродистой стали достигается при неболь-шом легировании марганцем, хромом, молибденом и никелем. Из используе-мых легирующих элементов лишь молибден и ванадий эффективно задержива-ют разупрочнение закаленной стали при отпуске.

С точки зрения повышения прокаливаемости стали при сравнительно низком содержанииуглерода и легирующих элементов эффективны микро-добавки бора в количестве 0,001...0,006 %. Это открывает возможности умень-шения содержания легирующих элементов в стали. В сочетании с 0,15...0,5 % Мо бор обеспечивает получение устойчивой к разупрочнению бейнитно-мар-тенситной структуры металла зоны термического влияния в широком диапа-зоне режимов сварки.

Наилучшее сочетание свойств имеют стали, содержащие 0,4...0,6 % Мо, 0,002...0,006 % В с добавкой других легирующих элементов. При наличии в стали указанных количеств молибдена и бора и при соответствующей обработ-ке обеспечивается получение стабильной бейнитной или мартенситной струк-туры в листовом прокате толщиной до 150 мм(стали 14Х2ГМРБ и др.(табл.1,2)

Эффективно введение в высокопрочные низколегированные стали небо-льших количеств азота (0,02...0,03 %) и нитридообразующих элементов –алю-миния, ванадия, ниобия или циркония. По механическим свойствам и хладос-тойкости нитридосодержащие высокопрочные стали превосходят стали такого же химического состава, изготовленные по обычной технологии. Наличие мел-кодисперсных нитридов в стали способствует уменьшению их склонности к росту аустенитного зерна в условиях длительной выдержки при высоких тем-пературах и к старению после механической деформации, что особенно важно для свариваемых сталей. Поэтому нитридосодержащие стали весьма перспек-тивны для сварных конструкций. На практике хорошо зарекомендовала себя нитридосодержащая высокопрочная сталь 12ГН2МФАЮ.

Оптимальные механические свойства и высокую сопротивляемость хруп-кому разрушению при низких температурах высокопрочные стали приобретают после закалки на мартенсит от температуры 900...950°С и высокого отпуска при 600...680°С. В нормализованном состоянии высокопрочные низколегированные стали имеют структуру пластинчатого низкоуглеродистого бейнита и недоста-точно стойки к хрупкому разрушению.

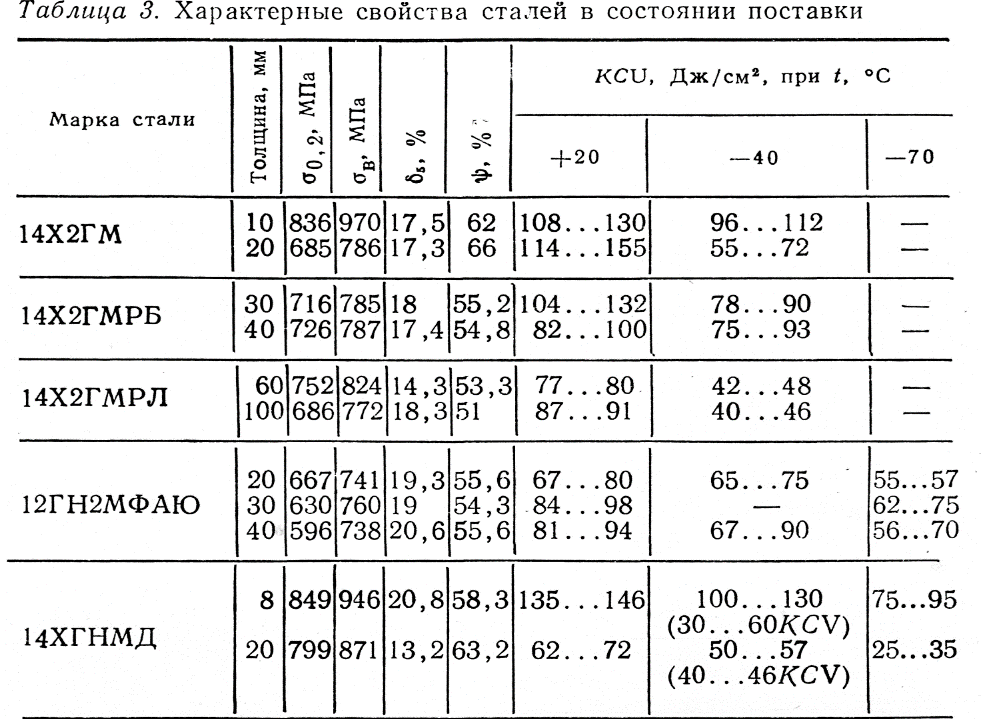

При изготовлении ответственных сварных конструкций наиболее широ-кое применение находях высокопрочные стали14Х2ГМРБ,14Х2ГМРЛ,14Х2ГМ и 12ГН2МФАЮ (табл. 3).Эти стали обеспечивают практически одинаковый уровень механических свойств (  > 588 МПа,

> 588 МПа,  Однако в за-висимости от толщины металла они несколько отличаются по показателям хла-достойкости. Наименее легированную безникелевую листовую сталь 14Х2ГМ изготовляют толщиной 3...30 мм. Дополнительное легирование ниобием и бо-ром позволяет изготовлять сталь (марки 14Х2ГМРБ) толщиной до 50 мм. В состоянии поставки обе стали имеют высокие показатели прочности и хладо-стойкости. Сталь 14Х2ГМ толщиной до 20 мм применяют в металлоконструк-циях платформ автомобилей грузоподъемностью 75т и более. Стали14Х2ГМРБ, 14Х2ГМРЛ, 12ГН2МФАЮ, 13ХГНМФ и 14ХГН2МФ применяют в строитель-ных металлоконструкциях, узлах экскаваторов, платформах железных транс-портеров, напорных водоводах и др.

Однако в за-висимости от толщины металла они несколько отличаются по показателям хла-достойкости. Наименее легированную безникелевую листовую сталь 14Х2ГМ изготовляют толщиной 3...30 мм. Дополнительное легирование ниобием и бо-ром позволяет изготовлять сталь (марки 14Х2ГМРБ) толщиной до 50 мм. В состоянии поставки обе стали имеют высокие показатели прочности и хладо-стойкости. Сталь 14Х2ГМ толщиной до 20 мм применяют в металлоконструк-циях платформ автомобилей грузоподъемностью 75т и более. Стали14Х2ГМРБ, 14Х2ГМРЛ, 12ГН2МФАЮ, 13ХГНМФ и 14ХГН2МФ применяют в строитель-ных металлоконструкциях, узлах экскаваторов, платформах железных транс-портеров, напорных водоводах и др.

Примечание. Стали поставляют после закалки и высокого отпуска.

Производство литых деталей из стали 14Х2ГМРЛ освоено для изготовле-ния значительного количества деталей рабочего оборудования карьерных и ша-гающих экскаваторов и других машин и механизмов.

Высокая хладостойкость высокопрочных сталей предопределяется техно-логией их изготовления, обеспечивающей получение мелкодисперсной струк-туры. Критическая температура хрупкости сталей 14Х2ГМР, 12ГН2МФАЮ, 13ХГНМФ, оцениваемая по условиям KCU > 35 и KCV > > 25 Дж/см2 (где KCU — образцы с полукруглым надрезом, KCV — образцы с острым V-образным надрезом), ниже — 60° С. Эти стали обладают также повышенной сопротивля-емостью абразивному изнашиванию. Для повышенной сопротивляемости этому виду изнашивания высокопрочные стали поставляют после специальной тер-мообработки (закалка и низкий отпуск), обеспечивающей твердость HV = 350...400. Для многих конструкций важным показателем является усталостная прочность стали. Предел выносливости их составляет 55...60% временного сопротивления.

Дата добавления: 2017-05-02; просмотров: 3063;