ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

Заклепочные соединения являются неразъемными. В большинстве случаев их применяют для соединения листов и фасонных прокатных профилей.

Достоинства заклепочных соединений: высокая надежность, удобство контроля качества швов, повышенное сопротивление ударными вибрационным нагрузкам, возможность соединения деталей из разнородных металлов.

Недостатки: трудоемкость получения, ослабление деталей отверстиями под заклепки, невозможность соединения деталей сложной конфигурации.

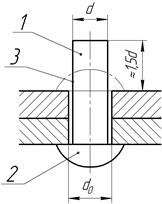

| Рис. 53. Схема заклепки |

Заклепка представляет собой стержень 1 круглого поперечного сечения (рис. 53) с головками по концам, одна из которых называется закладной 2 и изготавливается одновременно со стержнем, а другая - замыкающей 3, получаемой в процессе клепки.

Заклепки изготавливают из стали, меди, латуни, алюминия и других металлов.

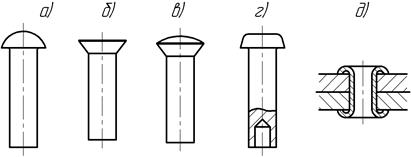

Основные виды заклепок: заклепки с полукруглой головкой (рис. 54 а), с потайной головкой (рис. 54 б) и с полупотайной головкой (рис. 54 в). Для соединения деталей из пластичных материалов применяют трубчатые заклепки (рис. 54 д).

Рис. 54. Основные виды заклепок

Стальные заклепки диаметром до 10 мм и заклепки из цветных металлов ставят без нагрева. Стальные заклепки диаметром более 10 мм перед заклепыванием нагревают.

Заклепочным швом называют соединение, образованное группой заклепок. Заклепочные швы могут быть однорядными или многорядными с параллельным или шахматным расположением заклепок.

Расчет на прочность заклепочных швов производят из условия прочности на срез и смятие.

Под действием внешних нагрузок заклепочный шов может разрушиться: это может быть срез заклепок, смятие отверстий листов или заклепок или разрыв листа в сечении, ослабленном отверстиями под заклепки. Прочность заклепок на срез (рис. 55 а) проверяется по формуле:

,

,

где F - растягивающая сила;

z - число заклепок шва;

Aср - площадь среза заклепки,  ,

,

здесь i - число плоскостей среза;

d0 - диаметр отверстия под заклепку.

Рис. 55. Схемы расчета заклепочных соединений

Прочность отверстия и заклепок на смятие (рис. 55 б) проверяется по формуле:

,

,

где δmin - минимальная толщина листа;

d0 - диаметр отверстия под заклепку;

z - число заклепок.

СВАРНЫЕ СОЕДИНЕНИЯ

Сварным соединением называют неразъемное соединение деталей, полученное с помощью сварки.

Достоинства сварных соединений невысокая стоимость соединения благодаря малой трудоемкости сварки, возможность соединения деталей любых форм, герметичность соединения, возможность автоматизации процесса сварки, высокая прочность при статических нагрузках.

Недостатки возникновение остаточных напряжений в свариваемых элементах, коробление деталей, недостаточная надежность соединения из-за возможности возникновения непроваров и шлаковых включений.

Сварные соединения применяют для изготовления сосудов, работающих под давлением, станин станков, рам, корпусов редукторов, шкивов, зубчатых колес, коленчатых валов и многих других деталей.

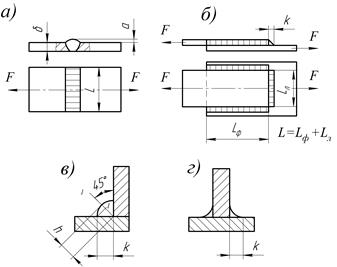

Рис. 56. Сварные соединения и швы:

g – усиление шва;

lл – длина лобового шва;

lф – длина лангового шва

По взаимному расположению соединяемых деталей сварные соединения разделяют на стыковые (рис. 56 а), нахлесточные (рис. 56 б), угловые (рис. 56 в) и тавровые (рис. 56 г).

Большинство соединений выполняют валиковыми (угловыми) швами, которые могут быть нормальными, выпуклыми (рис. 56 в), вогнутыми (рис. 56 г)

Основными геометрическими характеристиками углового шва являются катет k и высота опасного сечения h (см. сечение 1-1 на рис. 56 в). Для нормального шва h =0,7 k.

Расчет стыкового шва производят на растяжение или сжатие, расчет нахлесточных лобовых, фланговых, комбинированных, тавровых и угловых швов производят на срез по опасному сечению, совпадающему с биссектрисой прямого угла.

Расчет стыковых сварных швов производят на растяжение по сечению соединяемых деталей без учета утолщения шва (рис. 56 а):

,

,

где F - растягивающая сила

δ - толщина шва (принимается равной толщине детали);

l - длина шва;

[σ΄p] - допускаемое напряжение на растяжение для металла шва.

Угловые сварные швы в нахлесточных соединениях рассчитывают на срез по опасному сечению, совпадающему с биссектрисой прямого угла. Расчетная высота этого сечения принимается равной 0,7k, где k - катет шва (как правило, катет шва принимается равным толщине детали см. рис.56 б):

,

,

где L - рабочая длина шва (или сумма длин отдельных участков;

[τ΄ср] - допускаемое напряжение среза.

.

.

КЛЕЕВЫЕ СОЕДИНЕНИЯ

Склеивание является одним из эффективных способов соединения конструкционных материалов. Соединение осуществляется за счет сил сцепления в процессе затвердевания жидкого клея.

Достоинства: возможность соединения деталей из разнородных материалов, в том числе и деталей, не поддающихся сварке; герметичность; высокая коррозионная стойкость; хорошее сопротивление усталости.

Недостатки: сравнительно низкая прочность и особенно при неравномерном отрыве (отдире); низкая теплостойкость (достаточная прочность сохраняется до температуры 250 С); снижение прочности некоторых клеевых соединений с течением времени.

Клеевые соединения применяют в электротехнической промышленности, авиации, мостостроении, станкостроении и т.д. Наибольшее распространение имеют соединения листового материала и тонкостенные клеевые конструкции. Их успешно используют для уплотнения и стопорения резьбовых соединений.

Прочность клеевых соединений в основном зависит от материала и конструкции склеиваемых деталей, качества подготовки поверхностей к склеиванию, правильности выбора марки клея, технологии склеивания (выдержка при соответствующем давлении, температуре и др.).

Сопрягаемые поверхности склеиваемых деталей должны быть хорошо подогнаны одна к другой, не иметь заусенцев и забоин, иметь определенную шероховатость (шероховатость увеличивает поверхность склеивания). Перед склеиванием эти поверхности тщательно обезжиривают органическими растворителями (бензин, ацетон и др.) или водным щелочным раствором.

В зависимости от склеиваемых материалов и условий работы (характер нагрузки, температура и др.) применяют различные марки клея, например: клей универсальный БФ-2 и БФ-4 (для склеивания стали, алюминиевых и медных сплавов, стекла, пластмасс, кожи как между собой, так и в любом их сочетании); клей 88 (для склеивания металлов и неметаллов, дюралюминия с кожей и резиной, дерева с резиной и других материалов); клеевые композиции на основе эпоксидной смолы ЭД-20 (для склеивания и герметизации неразъемных соединений из стали, алюминия, керамики, стекла и других материалов, обеспечивая термостойкое соединение) и др.

Расчет прочности клеевых соединений производят аналогично расчету сварных соединений.

Дата добавления: 2016-12-16; просмотров: 4482;